深部开采下18106 孤岛工作面支护优化

亢鹏飞

(山西西山晋兴能源有限公司斜沟煤矿,山西 吕梁 033000)

0 引言

深部开采厚煤层造成的支护问题,会制约煤炭资源高效利用,且带来严重的支护问题,对行人、运输都造成极大安全困扰,故深部厚煤层巷道支护问题一直是研究热点与工程前沿[1-4]。国内诸多学者对支护问题做出了研究,罗豪等对深部开采下巷道围岩加固问题研究得出,使用多种技术手段联合支护会对深部围岩具有更好地改善作用[5]。

1 工程概况

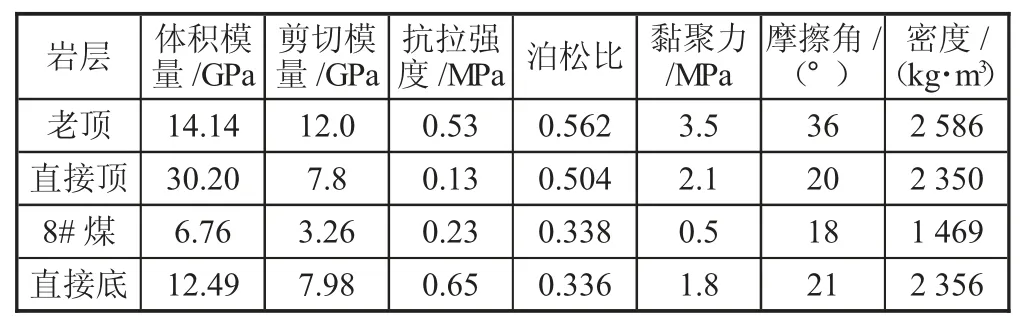

斜沟煤矿矿位于吕梁矿区,主采主采8# 煤和13#煤层,煤厚4.3~8.3 m,埋深450 m,18106 工作面属典型孤岛工作面,主采8#煤,平均厚度5.80 m。东侧为18106 回采工作面及采空区(煤柱宽度20 m),西侧为18104 采空区(煤柱宽度20 m),南侧为实煤区,顶板为典型坚硬顶板,主要构成为粗粒砂岩与中粒砂岩,平均厚度13.56 m,岩石节理不发育,斜沟煤矿18106 工作面顶底板及煤层取样测试后,力学性能测试如表1 所示:

表1 岩石力学参数表

2 支护优化方案

原支护方案为18106 巷道均锚杆采用Φ20 mm×2 200 mm 的右旋无纵筋螺纹钢锚杆,顶板间排距1 000 mm×1 000 mm,两帮间排距1 000 mm×1000 mm,预紧力矩200 N·m,但原支护方案满足其余正常交替开采巷道已暴露出支护不足的弊端,18106 工作面巷道因属于孤岛工作面巷道,故亟需优化。

2.1 理论计算

组合梁理论认为锚杆的作用时提供轴向和切向约束,阻止岩层产生离层和相对滑动,上受均布载荷q 的作用,设q=0.1 MPa,锚杆参数计算方法如下:

2.1.1 锚杆长度

锚杆长度仍由式(1)确定,L1、L3分别为锚杆外露长度和锚固长度。锚杆有效长度为L2。

固定端梁跨中点拉应力为:

式中:B 为巷道跨度,m。

设岩石抗拉强度为σt,则顶板稳定满足:K1σ≤σt,即式(2)所示:

式中:K1为安全系数,取2.5;σt为岩石抗拉强度,取0.54 MPa。

锚杆有效长度表达式(3)为:

当岩层数为1、2、3 时,η 分别等于1、0.75、0.7,取η=1。

根据计算,L2=2.10m,锚杆的长度L≥L1+L2+L3=0.1+2.10+0.3=2.50 m。

2.1.2 锚杆的排距

锚杆间排距相等,用a 表示,如式(4)所示:

式中:d 为锚杆杆体直径,设为20 mm;τ 为锚杆杆体材料抗剪强度,查询得469 MPa;K2为顶板安全系数,取3。

根据计算,有a≤0.771 m,锚杆间排距为0.8 m。

2.2 数值模拟计算

根据斜沟煤矿生产条件,建立FLAC 模型,如图1所示。

图1 数值模拟模型建立

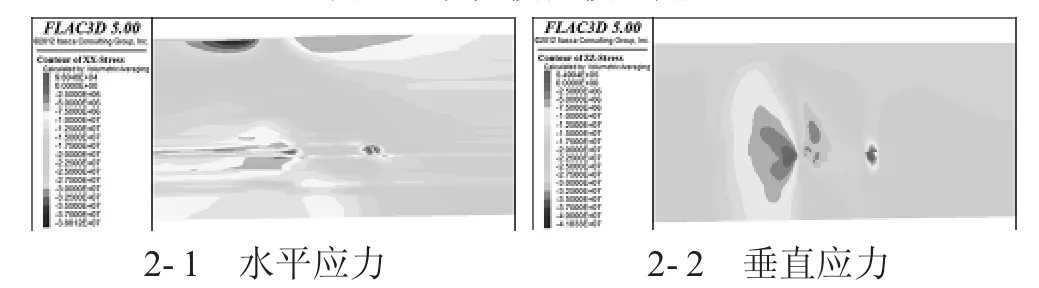

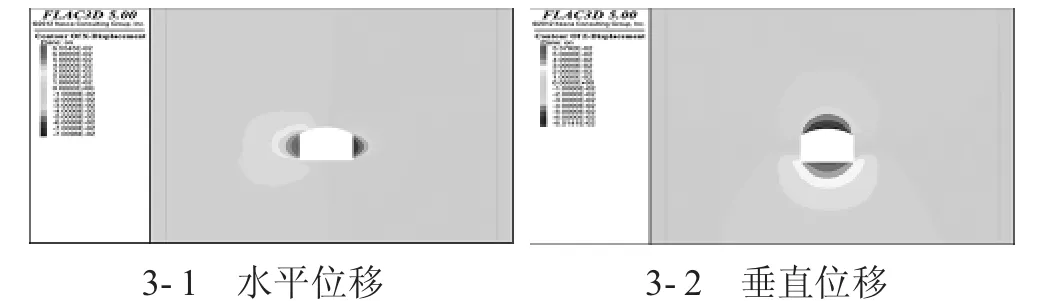

支护优化后运算模型结果,如图2、图3 所示。

图2 18106 工作面回采后巷道应力云图

图3 18106 工作面回采后巷道位移云图

18106 工作面回采后巷道最大水平应力为8.2 MPa,最大垂直应力12.8 MPa,最大水平位移为381 mm,最大垂直位移524 mm,两帮和顶底移近量分别为737 mm 和810 mm,能够满足回采要求。

3 围岩控制效果分析

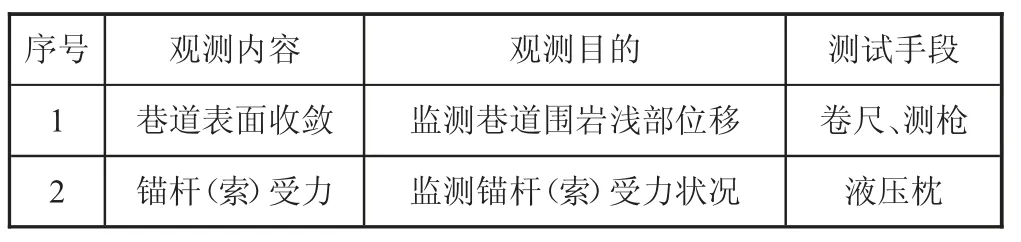

为了掌握斜沟煤矿18106 巷道掘进期间矿压显现规律,根据现场实际情况在18106 巷道设立测站进行矿压数据收集。

3.1 矿压监测内容

矿压监测的主要内容包括,如表2 所示。

表2 监测内容、目的及手段

3.2 表面位移观测结果

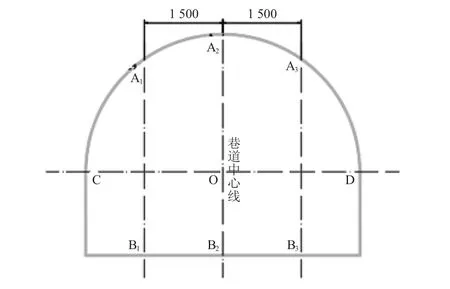

在距离掘进头5m 处的断面进行顶板及两帮位移的监测,测量测点分布图,如图4 所示。

图4 巷道表面位移观测(单位:mm)

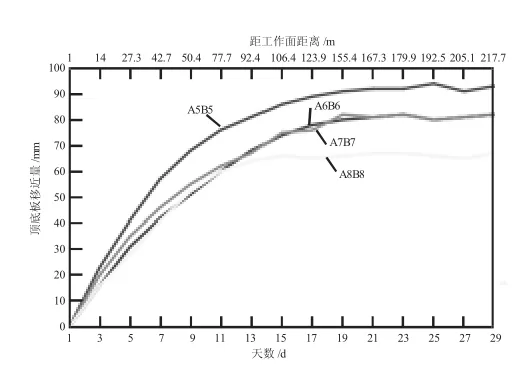

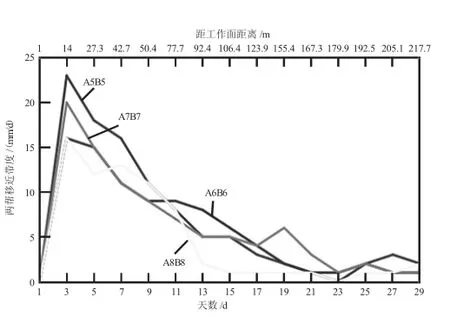

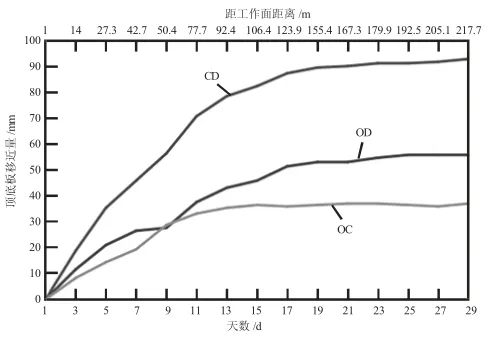

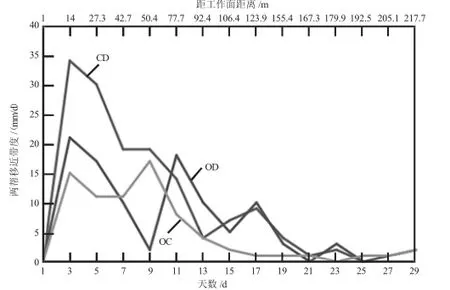

绘制巷道顶板及两帮变形曲线图,如图5~图8所示。

图5 顶板变形量曲线图

图6 顶板变形速度曲线图

图7 两帮变形量曲线图

图8 两帮变形速度曲线图

由图可知,顶底板累积移近量为96 mm,两帮累积移近量为165 mm;顶底板最大移近速率为24 mm/d,两帮最大移近速率35 mm/d,均出现在测站布设后第3 d 后期围岩移近速率较小;巷道围岩移近量整体不大,支护合理有效。

3.3 锚杆索受力观测结果

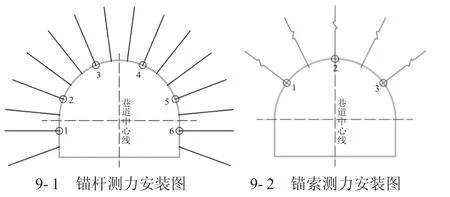

距离工作面推进位置200m 处安装示意图如图9所示。

图9 锚杆(索)测站布置图

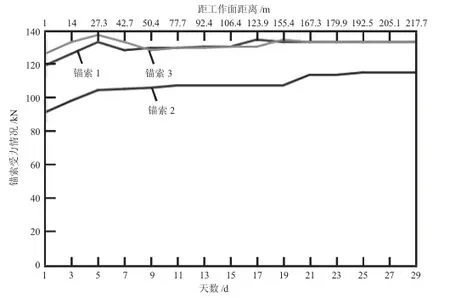

根据采集数据绘制锚杆(索)受力曲线,如图10和图11 所示。

图10 锚杆受力曲线图

图11 锚索曲线图

由图可知,顶板锚杆最大受力为95.7 kN,两帮锚杆最大受力为22.3 kN,锚索最大受力138 kN;测力计(液压枕)安装后前3 d 变化明显,之后逐渐趋于稳定;满足正常需求。

4 结论

1)通过组合梁理论求得18106 工作面巷道锚杆长度2.5 m,间排距0.8 m。

2)使用FLAC 软件对18106 工作面回采后巷道进行模拟研究,最大水平应力为8.2 MPa,最大垂直应力12.8 MPa,最大水平位移为381 mm,最大垂直位移524 mm,两帮和顶底移近量分别为737 mm 和810 mm,能够满足回采要求。

3)工程试验表明斜沟煤矿优化支护后将锚杆长度调整为2.5 m,支护间排距改为800 mm×800 mm可以满足日常需求。