某矿建筑物下遗留煤炭充填开采技术研究与应用

张学义

(山西焦煤西山煤电马兰矿,山西 太原 030205)

0 引言

某矿井西翼16 层煤全部为村下压煤,在条带开采过程中剩余了部分煤炭资源,因此,如何合理开发矿产资源,提高资源回收率,延长矿井服务年限已成为该煤矿亟待解决的技术性问题。根据矿井16 层煤赋存条件,在保证工作面安全、高效的前提下,拟采用充填开采技术[1-3]对剩余的16 层煤炭资源进行回采,为煤矿现有资源开采提供解决方案。

1 工程概况

某矿可采煤层四层:12 下、14、16、17 煤层,均为薄煤层,16 煤层为矿井的主采煤层。矿井采用一对立井开拓,设计东翼盘区水平标高-88 m,西翼盘区水平标高-127 m,生产能力35 万t/a。目前西二采区只剩16205 工作面,16205 工作面一部分为完整块段,一部分为条带煤柱。16205 上工作面自2001 年8 月开采至2002 年3 月结束,条带开采,共计开采14 个条带,开采煤炭3.84 万t;16205 下工作面自2003 年8 月开采至2004 年8 月结束,条带开采,共计开采17个条带,开采煤炭2.33 万t,16205 工作面剩余储量约为10.03 万t。

16205 工作面位于井田西翼,布置在西二采区的东北部,北部为16207 工作面、南部为16203 工作面,西部为161-2 正断层,东部为-130 轨道巷。

根据煤矿现有的生产条件和实际情况,选取16205 工作面为首采工作面,工作面开采16 层煤,条带块段约7 万吨。工作面西侧为16203 采煤工作面,东侧为16207 采煤工作面,均采用充填开采方式(全采全充)回采完毕。

地面为留庄八村及农田,地面标高+36.5 m,井下标高-130.4 m 至-171.9 m。16205 工作面位于井田西翼,布置在西二采区的东北部,北部为16207 工作面、南部为16203 工作面,西部为161-2 正断层,东部为-130 轨道巷。

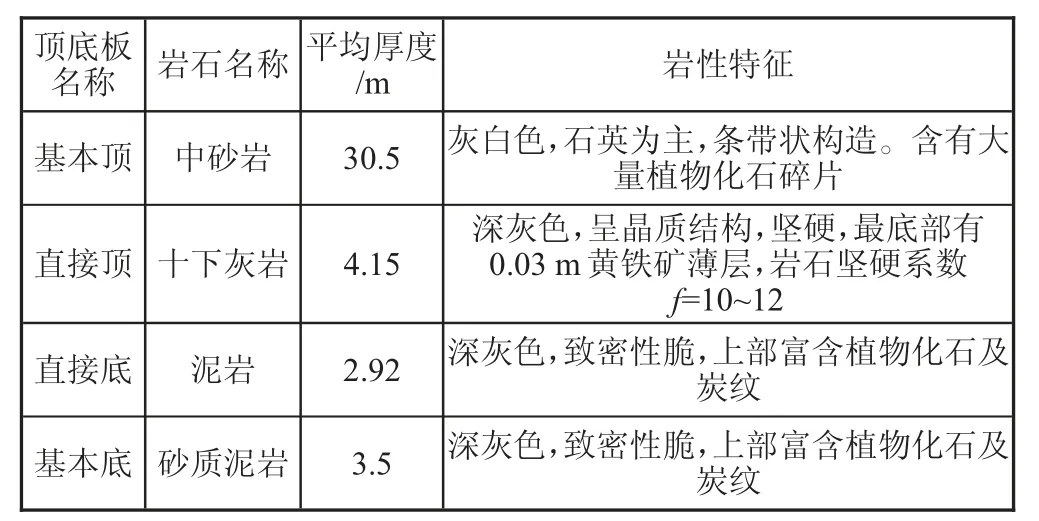

16 层煤平均厚1.3 m,走向N31°E,倾向N59°W,倾角5°~10°,赋存较稳定。钻孔和开采揭露煤层中局部含夹矸一层,厚0.02~0.04 m,岩性多为泥岩,偶为炭质泥岩或黄铁矿层,结构简单。可采性指数0.94,厚度变异系数27%,属稳定煤层,煤层呈黑色半亮型,视密度1.33 t/m3,工业牌号为气肥煤。16 煤工作面煤层顶底板情况,如表1 所示。

表1 煤层顶底板情况表

2 充采工艺及设备选型

2.1 充采工艺

首先采用充填材料对已采过的条带充填8m,剩余2 m 作为切眼,用于回采时铺设工作面运输设备和通风。充填材料自充填到井下开始,到达到预期的强度(单向抗压强度≥7.5 MPa),一般需要28 d。为了保证充填材料充分凝固,具有足够的强度支撑上覆岩层的重量,每一个煤垛条带必须在其两侧的充填条带充填28 d 后才能进行回采。

一个条带煤垛分3 次回采完毕。条采硐采出空间采用单体液压支柱支护顶板。条带煤垛在完成第一次截割4 m 任务后,进行二次充填4 m,待充填体凝固后,回采剩余部分。最终形成采10 m 充12 m 空8 m。

2.1.1 充填系统

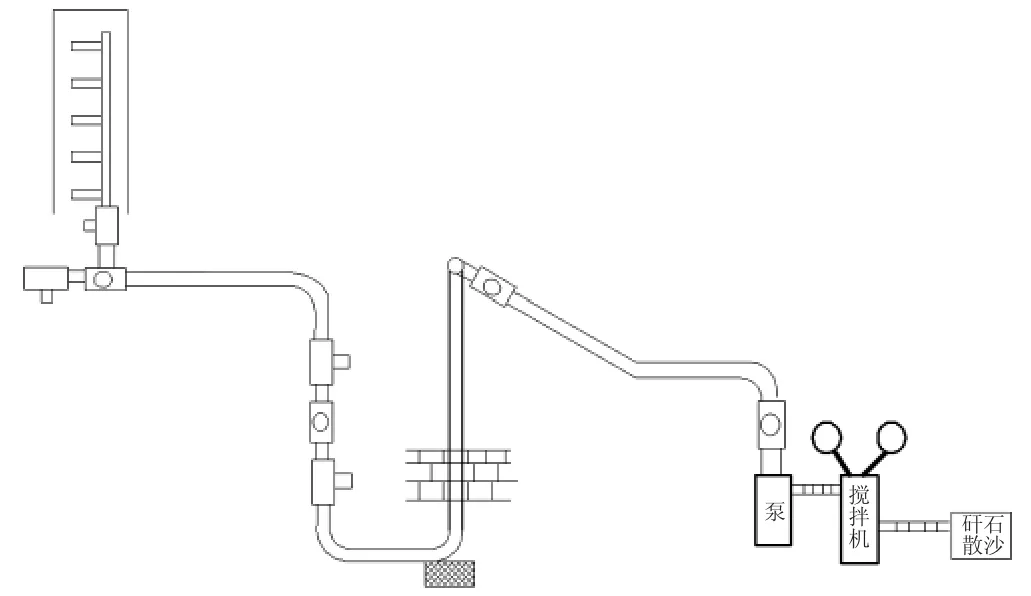

充填系统采用泵送方式进行充填。充填材料输送系统由矸石破碎系统、地面搅拌站、混凝土输送泵,地面管路、立井管路、井下管路及各种阀门(三通)等组成,如图1 所示。

图1 输送系统图

2.1.2 管路布置

井下干线管指从充填钻孔底到工作面入口前的充填管,其规格为:直径203 mm×10 mm,内径183 mm。布置路线为:西翼皮带巷-管子道一段-八号上山—130 轨道巷16205 中运巷-16205 上、下工作面。

2.1.3 充填程序

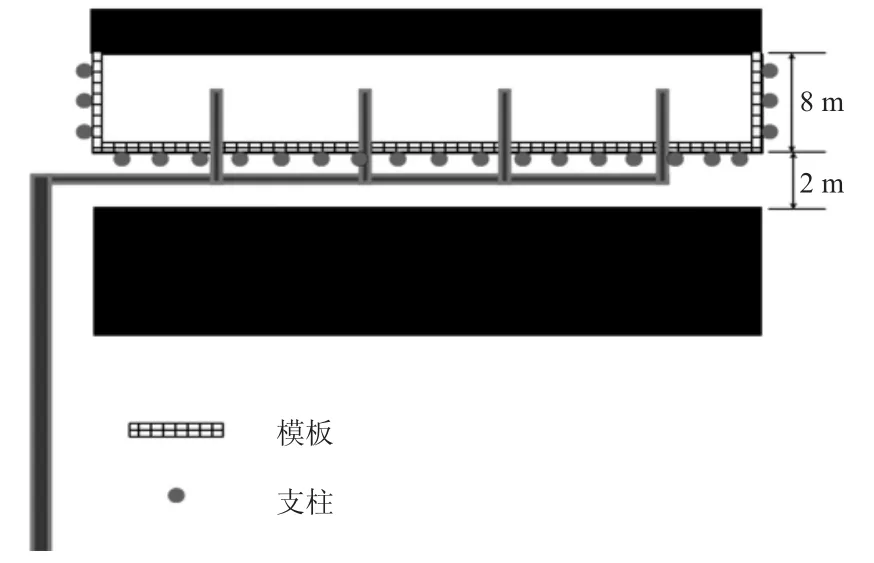

首先用建筑模板和单体液压支柱将待充填区域封闭,内侧加挂一层编织布,形成密闭空间。由于级索煤矿煤层倾角较小,在每个充填条带内均匀布置布料管,从标高低端到高端依次充填。待充填体初凝固后(约4~5 h,或充填体强度≥1 MPa),即可撤掉充填模板和单体液压支柱[4]。充填步骤如图2 所示。

图2 充填步骤示意图

2.2 充填材料

充填材料是由煤矸石、水泥、粉煤灰、添加剂组成,充填体浓度高,属于流动性能好的膏体材料。充填骨料为破碎后的煤矸石,胶凝材料为普通硅酸盐水泥,管道输送性能改良剂为粉煤灰和减水剂。

要求混凝土有可泵性,即在泵压作用下,混凝土能在输送管道中连续稳定地通过而不产生离析,它取决于拌合物本身的和易性。在实际应用中和易性往往根据塌落度来判断,塌落度越小,和易性也越小,但塌落度太大又会影响混凝土的强度,因此,一般认为18~20 cm 较合适,具体值要根据泵送距离、气温来决定。

1)水泥:要求选择保水性好、泌水性小的水泥,一般选硅酸盐水泥及普通硅酸盐水泥,用量一般为150~300 kg/m3。

2)骨料:骨料的种类、形状、粒径和级配对泵送混凝土的性能有很大影响,必须予以严格控制。粗骨料的最大粒径与输送管内径之比宜为1∶3(碎石)或1∶2.5(卵石),另外要求骨料颗粒级配尽量理想。细骨料的细度模数为2.3~3.2,粒径在0.315 mm 以下的细骨料所占的比例不应小于15%,最好达到20%,这对改善可泵性非常重要。

3)掺合料-粉煤灰:实践证明,掺入粉煤灰可显著提高混凝土的流动性。一般应使用原粉煤灰。

2.3 技术参数

膏体(混凝土)由煤矿矸石、粉煤灰、水泥为主要原材料配制而成;28 d 后的单向抗压强度为≥7.5 MPa;塌落度大于18 cm;初凝时间3~4 h,终凝时间4~5 h;最大粒径与输送管直径之比小于1∶3。

3 地表变形观测

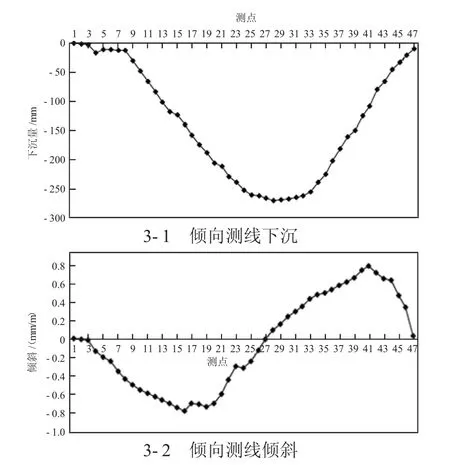

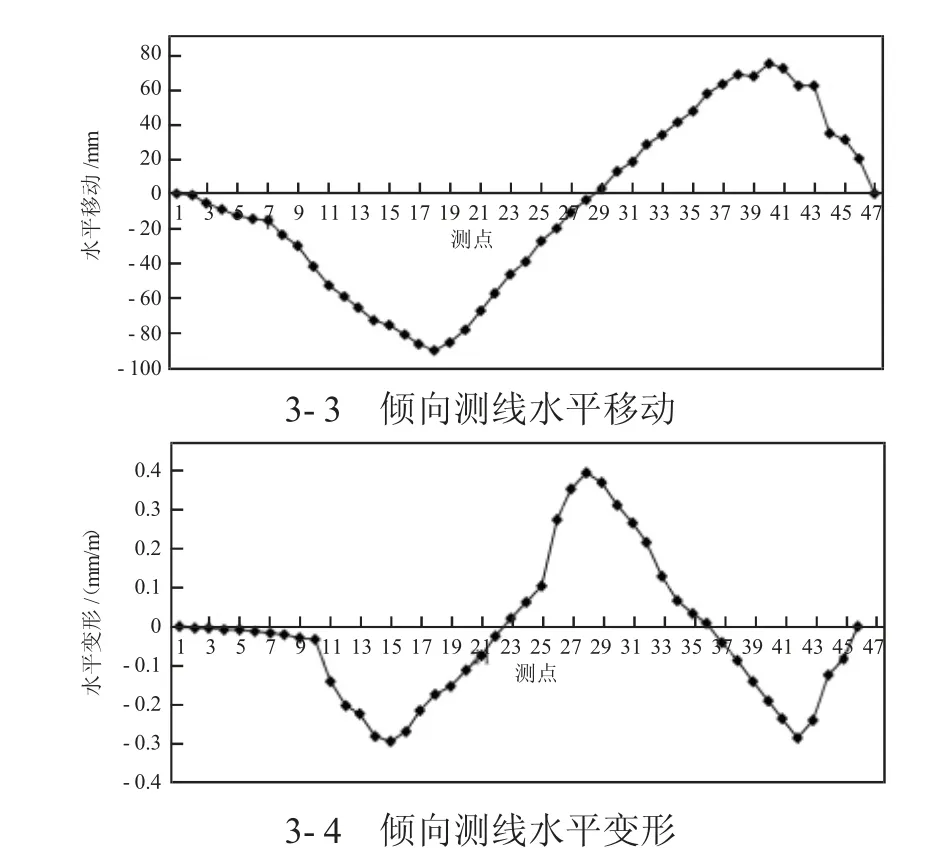

监测点沿建筑物进行布设,建筑物一端外侧设置1~10#监测点,各监测点之间的间距100 m;11~39号监测点位于16205 工作面回采沉陷的区域范围内,各监测点之间的间距为20 m;建筑物另外一端外侧设置38~47#监测点,各监测点之间的间距100 m。同时为了保护监测点不受到破坏,采用木桩与铁进行组合进行固定。从16205 工作面回采完毕开始对地表位移进行监测,所得倾向测线下沉、倾向测线倾斜、倾向测线曲率、倾向测线水平移动、倾向测线水平变形曲线,如图3 所示。

图3 地表变形观测曲线图

由图3 可以看出,倾向测线下沉量最大值约为265 mm,水平变形最大值0.368 mm/m,曲率最大值0.008 mm/m,倾斜最大值0.788 mm/m,各监测值均小于地表建筑物I 级破坏程度值,表明了充填开采技术可以保证地表建筑物得安全稳定。

4 经济效益分析

由于采用原有的井巷工程,不需要开掘新巷道,因此,工程投资主要为设备投资。如表2 所示。

表2 设备投资

4.1 成本分析

设备折旧费:按照寿命期为10 年计算,采用直线折旧。每年折旧费为:1 350÷10=135 万元;人员工资:区队人数为32 人,人均工资12 万元/a,年度工资费用为:12 万元×32=384 万元;电费:设备总功率为875 kW,年度电费为:875 kw×16 h×300×0.8 元/ kW·h×0.8=2 688 000 元;充填成本费:根据煤矿充填的经验,充填吨煤费用为110 元/t;吨煤成本费:年产量为268 800 t/a 吨,吨煤成本费用为(1 350 000+3 840 000+100 300)/268 800+110=129.7 元/t。

4.2 经济效益

当前煤炭销售价格为1 100 元/t。吨煤经济效益为:1 100-129.7=970.7 元/t;年度经济效益为:970.3 元/t×100 300 t=97 321 090 元≈0.97 亿元。

5 结语

1)采用膏体充填法进行回采后,地表各监测值均小于地表建筑物I 级破坏程度值,表明了充填开采技术可以保证地表建筑物得安全稳定。

2)通过经济效益分析可得,采用膏体充填法进行遗留煤炭的开采可收益约0.97 亿元,具有良好的经济效益。