煤矿井下瓦斯综合抽采工艺技术的应用研究

荆履财

(阳泉煤业集团泊里煤矿有限公司,山西 晋中 032700)

0 引言

泊里煤矿设计生产能力为3.0 Mt/a,3#煤层的回采长度为220 m,最大采高为6.3 m,日进尺约为6.1 m。采用倾斜长壁综采放顶煤的采煤方法,工作面综合回采率约为88%。该煤层瓦斯含量为3.59~6.31 m3/t,从东向西依次递增,整个井田瓦斯含量呈现东低西高的趋势。根据勘探分析,矿井达产时回采工作面最大瓦斯涌出量为27.31 m3/min;掘进工作面最大瓦斯涌出量为3.42 m3/min;矿井最大相对瓦斯涌出量为8.86 m3/t,最大绝对瓦斯涌出量为55.91 m3/min。因此可以判断该矿属于高瓦斯矿井。

由于井下回采工作面、掘进工作面、采空区的允许通过风量均小于稀释瓦斯所需风量,因此需要结合煤矿的实际情况,建立适合井下作业安全的高效瓦斯抽采工艺技术。

1 回采工作面瓦斯抽放方法

1.1 回采工作面开采层瓦斯抽放

根据勘探分析,回采面在进行开采时瓦斯的涌出量极大,因此需要对其进行瓦斯抽放。泊里煤矿煤层透气性系数为0.362 8~1.141 1 m2/(MPa2·d),属于可以抽放范围。在对未卸压开采、综采卸压开采及人为卸压开采方案分析后,决定采用未泄压开采法。该方案一般包括了顺层式开采和穿层式开采两种,由于顺层开采法钻孔式能够揭露的煤层面积大,在钻进时候的效率和成本都优于穿层式开采[1-2]。因此在回采面瓦斯抽采时采用了顺层式开采技术,实现边采边抽,不但可以确保井下瓦斯抽采的均衡性,而且能够有效利用综采面上的超前采动卸压效应,提升井下瓦斯的抽采效率。

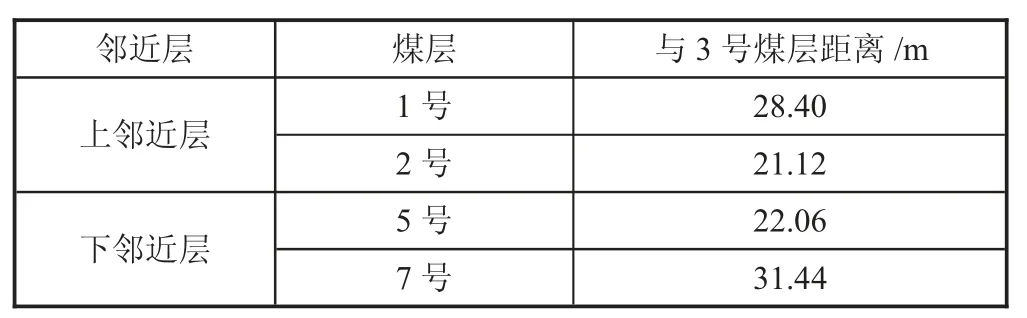

结合井下作业面的实际情况,在回采面顺槽钻孔布置时采用了三维立体交错布置模式,在一侧的钻孔和顺槽按85°角钻进,在另一侧的钻孔则需要和顺槽按75°角钻进,这两种钻孔呈双排三花立体交叉布置结构,每个钻孔之间的距离设置为2 500 mm,钻孔的长度设置为122 m,从而实现对回采面瓦斯的最佳抽采效果。回采面预抽钻孔布置如图1 所示。

1.2 回采工作面邻近层瓦斯抽放

在对井下的3 号煤层进行开采时,会对上侧的1~2 号煤层产生扰动,同时也会对下侧的5~6 号煤层产生扰动。根据“三带”机理进行分析,3 号煤层的裂隙带的厚度为综采煤层平均厚度的7 倍,因此该煤层的裂隙带厚度在44.1 m 左右,所以可以判断,3 号煤层的上下临近煤层均位于其裂隙带范围内。3 号煤层临近的各煤层和3 号煤层的距离如表1 所示。

表1 3 号煤层与邻近层垂直距离表

在综采作业的过程中,上临近煤层和下临近煤层在综采扰动影响下出现卸压情况,使临近煤层的透气性得到了显著的提升。再加上煤层和各岩层之间的裂隙,使得该区域内不仅可以存储大量的瓦斯气体,而且此区域内的瓦斯具有极高的流动性,会不断地流入到综采煤层区域[3-4]。因此为了确保作业的安全性,需要对3 号煤层临近的采区进行瓦斯抽采。

通过对3 号煤层临近采区的地质勘探及瓦斯赋存情况分析,泊里煤矿回采工作面瓦斯涌出量主要以开采层为主,且邻近层比例相对较小,因此对邻近层瓦斯进行抽采时采用了高位钻孔抽放方案。

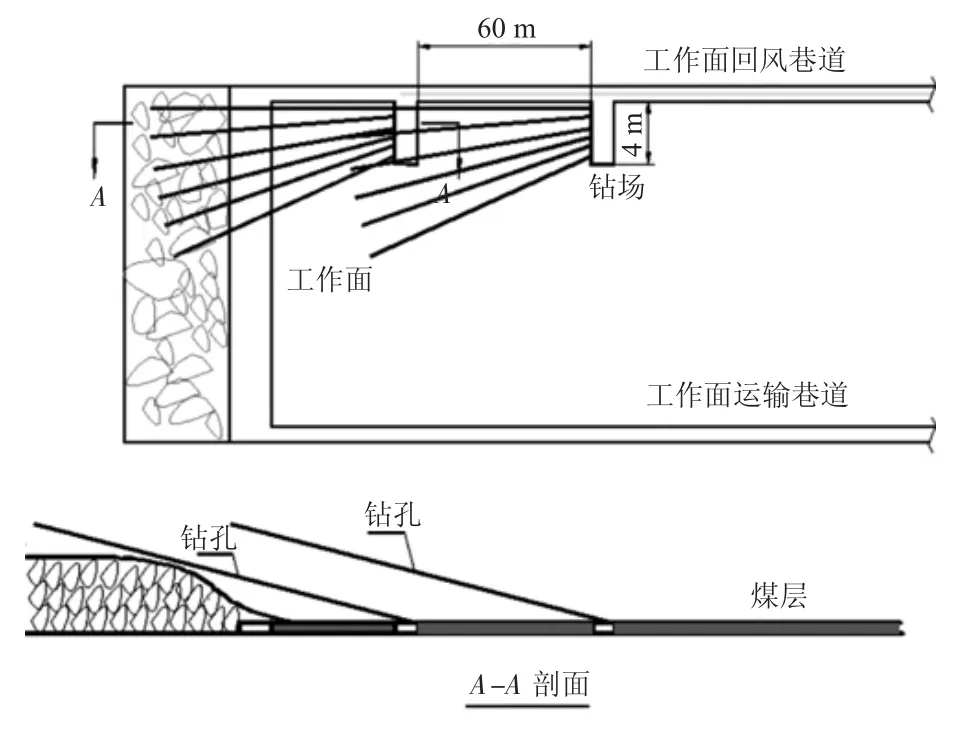

高位钻孔抽采技术主要是沿综采层走向设置定向钻孔,从而解决区域内瓦斯超限的一种技术。结合临近工作面的地质情况,在进行钻孔布置时,需要沿着回风巷设置一条垂直的平巷作为钻场,平巷的尺寸为5 000 mm×4 000 mm×3 000 mm,在每个钻场内设置7 个钻孔,这些钻孔呈扇形布置,角度约为5°,从而扩大瓦斯抽采的范围,保证临近工作面瓦斯抽采的可靠性。临近工作面瓦斯抽采布置结构如图2 所示。

图2 高位钻孔抽放邻近层瓦斯示意图

采用高位钻孔抽采的方案,在进行钻孔和管路铺设时候不会影响井下巷道正常的通风,而且所有钻场是设置在综采面的下侧,即使后续抽采系统出现异常,也不会对综采面的回采产生大的影响,因此能够更好适应井下高瓦斯抽采的情况。

2 掘进工作面抽采方案

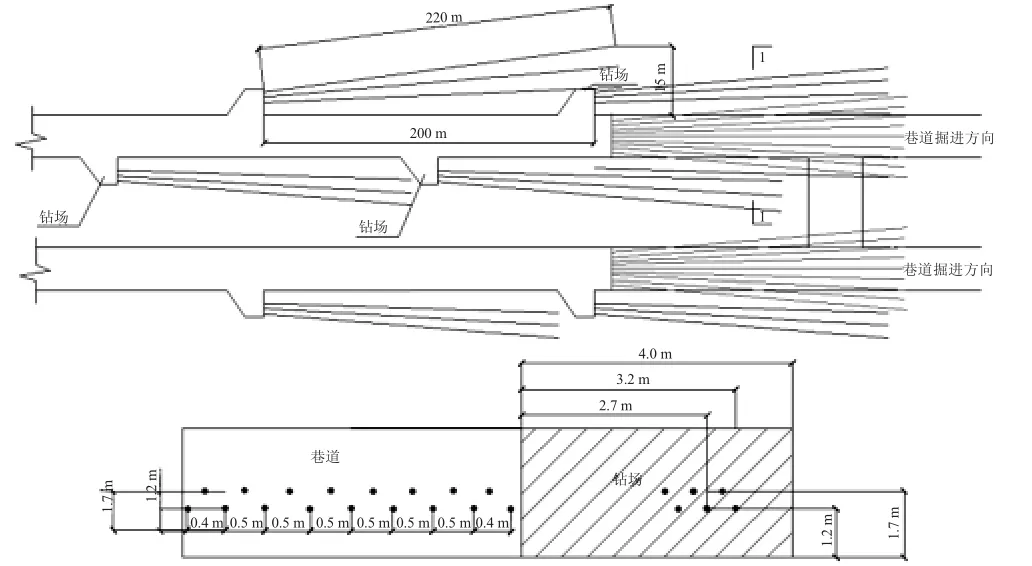

在对掘进工作面进行抽采时,首先从顺槽的前方和两侧沿着煤层方向设置定向长钻孔,先对巷道和煤体两侧的瓦斯进行抽采。待该区域抽采完成后再根据巷道的掘进情况循环设置下一组的抽采孔[5-6]。为了满足井下掘进工作面高效钻孔和抽采的需求,在进行钻场设置时采用了迈步式钻场布置结构,单侧的钻场距离设置为300 m,两侧的钻场设置距离为100 m,每个钻场的尺寸按4 500 mm×3 200 mm×4 000 mm 的结构布置,钻场完成后开始进行钻孔施工。

根据每个钻场的尺寸及瓦斯赋存情况,在每个钻场内设置6 个抽采钻孔。在巷道前方钻孔需要按三列两排的方式钻进,在第一排的钻孔钻进位置和巷道底板的距离为1 200 mm,第二排的钻孔和巷道底板的距离为1 700 mm。在第一列的钻孔和巷帮的距离设置为2 200 mm,第二列的钻孔和巷帮的距离设置为2 700 mm。

在巷道迎头位置则设置双排三花钻孔,钻孔间距为500 mm,钻孔的长度为220 m,能够实现对巷道外侧20 m 范围内的可靠预抽。掘进面瓦斯抽采布置方案如图3 所示。

图3 掘进面瓦斯抽采布置方案图

3 采空区瓦斯抽放

3 号煤在回采结束后会进行全封闭处理,然后在封闭墙上设置抽放管,使采空区的瓦斯在抽放负压的影响下进行采空区的瓦斯抽放。为了提高抽放的安全性,抽采时的负压不能过高[7]。

避免在抽放时由于采空区内负压过高而导致的漏风情况,根据井下的实际验证,在抽采时的负压设置为6 kPa。在采空区抽采时的抽采布置方案如图4所示。

图4 采空区瓦斯抽采布置方案图

4 瓦斯抽放工艺参数

4.1 钻孔直径

通常情况下瓦斯抽采时的钻孔直径约为80 mm,根据井下高瓦斯的实际情况,为了提高瓦斯的抽采效率,在进行钻孔设置时采用了大直径钻孔抽采方案,所使用的钻孔直径为94 mm。

4.2 钻孔长度

在钻进时的钻孔长度需要根据井下的地质情况确定,在该回采面的钻孔长度设置为122 mm,在掘进面上进行定向长钻孔时,钻孔的长度设置为220 mm。

4.3 钻孔间距

通过井下地质勘探,煤层的透气性系数为0.92 m2/(MPa2·d),因此在进行孔间距设置时,结合了井下综采面的长度、掘进速度、地质条件、钻孔便捷性等,确定了回采面上各个钻孔之间的距离为2 000 mm,在掘进面上的钻孔间距设置为500 mm。

4.4 封孔方式及封孔长度

结合井下长期钻孔的封孔经验,在封孔时采用马丽散封孔,封孔时的过孔管采用了具有阻燃、耐腐蚀、抗静电特性的工程塑料管,整个钻孔的封孔长度为6 000 mm。

4.5 钻机选型

采面钻孔施工选用4 台ZDY-1900S 全液压钻机,掘进面抽采钻孔施工选用8 台ZDY-6000S 全液压钻机。

4.6 抽放时间的确定

3 号煤作业面采用了交叉钻孔抽采技术,在工作面上共布置钻孔1 795 个。煤层的平均原始瓦斯含量6.31 m3/t,在钻进时的百米瓦斯涌出量最大约为0.004 1 m3/min,由于井下瓦斯流量的衰减和不均衡性,因此所设计的钻孔瓦斯流量按0.004 m3/min 计算,则预抽瓦斯最短时间按式(1)计算:

式中:T 为预抽瓦斯时间,min;Kz为钻孔抽放不均衡系数,取1.2;L1为回采工作面采长,取220 m;L2为回采工作面走向长度,平均1 795 m;M 为煤层厚度,平均6.62 m;γ 为煤层容重,1.37 t/m3;W0为煤层原始瓦斯含量,取最大值6.291 m3/t;W1为煤层残存瓦斯量,3.18 m3/t;η 为工作面瓦斯抽放率,上面计算预抽煤层回采工作面抽放率50%;k 为抽放情况下百米钻孔初始瓦斯抽放量修正系数,取2.5;n 为回采工作面开采层抽放钻孔数量,平均1 795 个;L 为回采工作面开采层抽放钻孔长度,122 m;q 为百米钻孔自然瓦斯流量,0.003 0 m3/min;

经计算,T=283.48 d。根据计算结果,结合矿井目前实际预抽经验,设计确定回采工作面预抽瓦斯时间为300 d。目前该瓦斯联合抽采技术已经在井下平稳运行一年以上,表现出了极高的瓦斯抽采效率,有效提升了井下综采作业的安全性。

5 结论

根据泊里煤矿井下的实际情况,对回采工作面、掘进工作面、采空区的瓦斯抽采方案进行了研究,确定在回采工作面采用未卸压抽放技术,在回采工作面邻近层采用顶高位钻孔抽放,在掘进工作面采用定向长钻孔,在采空区采用负压抽采。对抽采工艺技术参数进行了分析,确定了在井下瓦斯预抽时间为300 d,有效确保了井下瓦斯抽采的安全性,为类似矿井的瓦斯抽采方案制定奠定了基础。