掺水泥级配碎石填料硫酸盐含量检测方法研究

刘 哲,张丹丹,时来翔,郭龙乾

(中钢集团郑州金属制品研究院股份有限公司,河南 郑州 450001)

0 引言

高速铁路列车的高速运行要求高平顺性的线路,路基与涵洞、桥梁等其它结构物的过渡段是线路中的薄弱环节,容易产生沉降。为保证过渡段的质量,通常选用掺水泥级配碎石作为填料填筑来控制过渡段的差异沉降。硫酸盐环境下的掺水泥级配碎石填料易被侵蚀生成膨胀性物质,引起体积膨胀导致路基上拱、开裂等工程病害。

硫酸盐侵蚀水泥改良填料引起路桥产生病害的现象早在20 世纪90 年代已经引起世界各地学者的关注,并开展了相关研究。Michael 等[1]发现了不同成分的钙基添加剂(水泥、石灰)被硫酸盐侵蚀发生膨胀的现象。Alonso 等针对高速铁路Pallaresos 桥两侧桥台发生的严重破坏和偏移开展了研究,他们认为是由于硫酸盐侵蚀掺水泥级配碎石所导致[2]。因此,硫酸盐的侵蚀膨胀作用是掺水泥级配碎石填料使用面临的重要问题,准确检测出其中的硫酸盐含量对保障工程安全具有重大意义。

掺水泥级配碎石填料中硫酸盐主要有三个来源途径:1)水泥;2)级配碎石;3)土。水泥中硫酸盐含量的检测依据GB/T 176—2017《水泥化学分析方法》、级配碎石中硫酸盐含量的检测依据GB/T 14685—2022《建设用卵石、碎石》、土中硫酸盐含量的检测依据TB 10103—2008《铁路岩土工程化学分析规程》。针对掺水泥级配碎石填料中硫酸盐含量的检测方法相关资料中还未明确给出。本文采取不同方法检测掺水泥级配碎石填料中硫酸盐的含量,通过对比分析检测结果明确了可能影响检测结果准确性的因素,并对检测方法提出改进建议以期为预防路基硫酸盐侵蚀膨胀病害提供帮助。

1 试验部分

1.1 试验原理

用盐酸分解试样生成硫酸根离子,在煮沸下用氯化钡溶液沉淀,生成硫酸钡沉淀,经过滤灼烧后称量。测定结果[式(1)]以SO42-含量计。

式中:wSO42-为硫酸盐质量分数,%;m2为坩埚加沉淀物质量,g;m1为坩埚质量,g;m0为试样质量,g;0.411 4为(SO42-/BaSO4)换算因数。

1.2 主要仪器设备及试剂

1.2.1 主要仪器

QUINTIX224-1 CN 型赛多利斯电子天平;LYL-14XB 高温箱式炉;石墨电加热板;瓷坩埚;筛网:2 mm;滤纸:慢速定量。

1.2.2 试剂

HCl 溶液:1+1,0.25 mol/L;BaCl2溶液:100 g/L;NH3·H2O 溶液:1+9;甲基橙指示剂:1 g/L;AgNO3溶液:10 g/L;

1.3 试样制备

针对于掺水泥级配碎石填料,综合GB/T 176—2017、GB/T 14685—2022 及TB 10103—2008 硫酸盐含量检测试样要求,本文选择将掺水泥级配碎石填料烘干用木棒敲击胶结团核,使其分散后过2 mm 的筛网,取筛下物进行粉磨,筛除大于74 μm 的颗粒,移入干燥器中冷却至室温备用。

1.4 试验过程

1.4.1 按TB 10103—2008 检测硫酸盐含量

称取1.000 0 g 试样加入0.25 mol/L 盐酸溶液至无气泡产生,放置12 h 后用0.25 mol/L 盐酸溶液淋洗残渣至滤液中无SO42-。加入甲基橙指示剂,用NH3·H2O 溶液(1+9)将滤液中和至黄色,改用盐酸溶液(1+1)滴加至刚变为红色,再过量10 滴。加热至沸,搅拌下滴加过量100 g/L BaCl2溶液,室温下放置12 h。用慢速定量滤纸过滤,用热水洗涤至无氯离子。将沉淀及滤纸转移至瓷坩埚中,低温灰化,600 ℃高温炉中灼烧1h,冷却至室温称量。

1.4.2 按GB/T 14685—2022 和GB/T 176—2017 检测硫酸盐含量

称取1.000 0 g 试样加入10 mL 盐酸溶液(1+1)及20 mL 蒸馏水(盐酸浓度约为2 mol/L),加热至微沸后过滤至滤液中无SO42-,加入蒸馏水调整滤液体积至200 mL,继续加热至微沸、搅拌下滴加过量100 g/L BaCl2溶液,室温下放置12 h。用慢速定量滤纸过滤,用热水洗涤至无氯离子。将沉淀物及滤纸转移至瓷坩埚内,低温灰化,在800 ℃高温炉内灼烧30 min,冷却至室温称量。

1.5 结果与讨论

1.5.1 不同方法检测结果对比分析

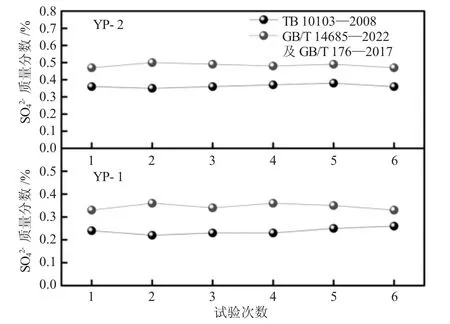

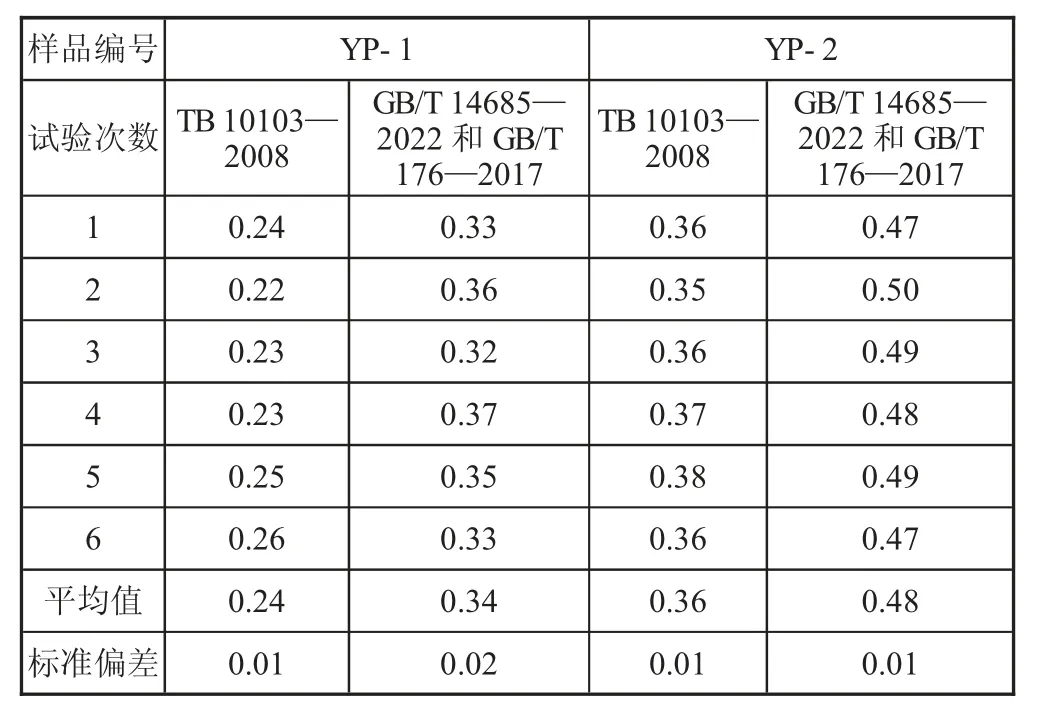

上拱路段多位于桥涵过渡段,地基处理方式相似,均采用强夯后设置3%(质量分数)水泥或5%(质量分数)水泥掺量的稳定级配碎石垫层。本文对某铁路工程两个标段的桥涵过渡段的掺水泥级配碎石填料进行硫酸盐含量检测,水泥掺量(质量分数)分别为3%、5%,对应样品编号为YP-1、YP-2。表1、图1 为TB 10103—2008、GB/T 14685—2022 及GB/T 176—2017 对YP-1、YP-2 硫酸盐含量实测值及其散点图。从实验数据对比来看,TB 10103—2008 测定YP-1、YP-2 硫酸盐质量分数结果平均值分别为0.24%、0.36%,GB/T 14685—2022 及GB/T 176—2017 测 定YP-1、YP-2 硫酸盐质量分数结果平均值分别为0.34%、0.48%,两种方法的平均值结果相差较为明显,TB 10103—2008 比GB/T 14685—2022 及GB/T 176—2017 平均数值低。另外,从两种方法的6 组实验结果的分布以及得出的标准偏差来看,TB 10103—2008 所测得的YP-1、YP-2 数据标准偏差都为0.01%,GB/T 14685—2022 及GB/T 176—2017 所测得的YP-1、YP-2 数据标准偏差分别为0.02%、0.01%两者相近,表明两种方法测定掺水泥级配碎石中硫酸盐含量都较为稳定。

图1 TB 10103—2008、GB/T 14685—2022 及GB/T 176—2017 对YP-1、YP-2 硫酸盐质量分数(折算成SO42- 计)实测值散点图

表1 TB 10103—2008、GB/T 14685—2022 及GB/T 176—2017 对YP-1、YP-2 硫酸盐质量分数(折算成SO42- 计)实测值 单位:%

水泥中常掺入一定量的石膏(CaSO4、中溶盐)来降低水化热、增加产量。尹忠等通过实验表明在盐酸浓度较低时,CaSO4的溶解度较低,随着盐酸浓度的增加而不断增加,提高溶解温度也可促进CaSO4的溶解[3]。因此,本文认为造成上述现象的原因可能是由于掺水泥级配碎石中的CaSO4含量较高,TB 10103—2008 在溶解试样过程中盐酸溶液浓度(0.25 mol/L)及溶解温度(室温23 ℃)较低,导致石膏溶解不充分,最终实验检测结果数值偏低。

1.5.2 检测方法改进建议

称取1.000 0 g 试样于瓷坩埚中,在800 ℃下灼烧30 min,取出坩埚冷却至室温。将灼烧后的试样全部转移至200 mL 烧杯中,后续按照“1.4.2”中步骤测定硫酸盐含量。表2、图2 为灼烧前后YP-1、YP-2 硫酸盐含量实测值及其散点图。从实验数据对比来看,灼烧前YP-1、YP-2 硫酸盐质量分数测定结果平均值分别为0.34%、0.48%,灼烧后YP-1、YP-2 硫酸盐测定质量分数结果平均值分别为0.58%、0.97%,两种方法的平均值结果相差较大,灼烧前比灼烧后平均数值低。灼烧后所测得的YP-1、YP-2 数据标准偏差分别为0.01%、0.02%,表明灼烧后再测定掺水泥级配碎石中硫酸盐含量同样较为稳定。

自然环境下,含硫化合物在岩石和土壤中广泛分布,其存在形式主要分为两种:1)作为氧化态硫酸盐存在,主要为中溶性硫酸盐(CaSO4·2H2O)和易溶性硫酸盐(Na2SO4等);2)作为还原态硫化物存在(黄铁矿FeS2等)。黄铁矿中S22-在空气和水的作用下,将被氧化为SO42-与地质中的Ca2+(如方解石)或和建筑材料(如水泥)中的Ca2+等结合生成CaSO4·2H2O,导致矿物体积膨胀5 倍以上,可诱发工程结构破坏[4]。按现行检测方法标准对路基填料中潜在膨胀性硫酸盐的检测只做易溶盐SO42-与中溶盐SO42-,即:wSO42-=w易溶盐SO42-+w中溶盐SO42-,而忽略了还原态硫化物的检测。各种形式的还原态硫化物难以单独测定含量,本文采取的高温灼烧可将试样中还原态硫化物氧化为硫酸盐,再进行硫酸根含量检测,即:wSO42-=w易溶盐SO42-+w中溶盐SO42-+w还原态硫化物SO42-,灼烧前后YP-1、YP-2 的检测结果也表明掺水泥级配碎石填料中可能会存在还原态的硫化物,若忽略其检测则可能影响对潜在硫酸盐侵蚀膨胀性的判断。因此,针对掺水泥级配碎石填料,本文建议以高温灼烧后的总硫酸根含量作为侵蚀膨胀的检测标准。

2 掺水泥级配碎石填料硫酸盐含量限值讨论

众多学者针对硫酸盐的侵蚀膨胀问题开展了研究并基于各自的研究情况给出了不同的硫酸盐含量限值范围。Puppala 等研究认为硫酸盐质量分数大于2 500×10-6时,改良剂的稳定作用将弱于硫酸盐的侵蚀膨胀作用[5]。Mitchell 和Dermatas 认为发生硫酸盐侵蚀的硫酸盐质量分数限值在3 000×10-6[6]。Berger 等研究给出了不同侵蚀膨胀危险等级下石灰改良土的硫酸盐含量范围,认为硫酸盐质量分数小于3 000×10-6不会发生侵蚀膨胀,3 000×10-6~8 000×10-6可能发生侵蚀膨胀,大于8 000×10-6可能发生严重的侵蚀膨胀[7]。尧俊凯等研究表明硫酸盐质量分数3 000×10-6以上发生侵蚀膨胀,大于13 000×10-6发生明显的侵蚀膨胀[8]。

目前,掺水泥级配碎石填料中硫酸盐含量(折算成SO42-计)限值还没有相关标准明确规定。TB 10751—2018《高速铁路路基工程施工质量验收标准》第4.3.3 条规定:用于水泥改良的原土料的硫酸盐质量分数(折算成SO42-计)不应大于0.25%。

基于相关研究成果及现行标准,本文认为针对于硫酸盐的侵蚀膨胀,2 500×10-6(折算成SO42-计)是较安全的硫酸盐质量分数限值。

3 结论

掺水泥级配碎石填料中可能含有较多的中溶盐SO42-,在盐酸浓度较低时,中溶盐SO42-的溶解度较低,提高溶解过程中盐酸的浓度、溶解温度可促进其溶解,提高检测结果的准确度;

掺水泥级配碎石填料中可能含有较多的还原态硫化物,建议以高温灼烧后的总硫酸根含量作为侵蚀膨胀的检测标准;

针对于硫酸盐的侵蚀膨胀,2 500×10-6(折算成SO42-计)是较安全的硫酸盐含量限值。