带直管段的阀门、管件设备快速定位安装技术分析

曾金生

(五冶集团上海有限公司,上海 201900)

随着钢铁产业的快速发展和产业结构的优化调整,高端钢铁品种的生产成为趋势,产品质量要求也越来越高,随着生产技术与生产工艺的提升进步,生产线工艺介质管线更加错综复杂,工艺控制参数要求越来越精准,在高度智能化、自动化的形势逼迫下,各类仪表设备的使用量也随之大量增加。

在汽车板、家电板、硅钢产品生产线中,流量孔板、流量计、流量控制阀、调节阀、压力或温度控制调节类等阀门、管件设备在各种介质管线上大量使用,对测量的精度要求也特别严格,尤其是在进入工业退火炉阶段,这些高端钢铁产品质量炉子的优劣是关键,工业炉内各类保护气体及燃烧介质的控制尤为重要,同时各种介质的配比精度也是整个炉子的控制重点及难点,要求各种介质的配比精确,控制精准,否则,可能严重影响产品的质量,浪费各种能源介质,也可能出现安全事故。这其中不乏使用带上下游直管段、带焊接短管可直接与工艺管道对口焊接的仪表设备,例如,在湛江钢铁1550 冷轧工程2 条无取向硅钢(俗称电工钢)生产机组上均使用了带上下游直管段的角接取压流量孔板组件,共100 余套。

在实际工程项目中,这些仪表设备一般比工艺管道类阀门、管件到货晚很多,在工艺管道安装阶段,不能同步完成安装,需在工艺管道基本安装完成后再快速完成安装,确保快速完成施工进入调试阶段,并确保安装的规范性和测量数据的精准性。因此,对此类仪表设备的快速安装方法研究很有必要,并可以扩展至相似管件阀门和管道的安装中去使用。

1 传统的安装方法

目前,各类带直管段的仪表设备、管件阀门与工艺管道对口焊接时常用以下两种方法:(1)对于一般直径较小的工艺管道,仪表设备不重,用人工手持仪表设备与工艺管道对;(2)对于直径较大工艺管道,仪表设备比较重,常用手拉葫芦加三角架的方法来调整带直管段的仪表设备、管件阀门与工艺管道的位置再进行对口焊接。这两种方法都存在一个共同的缺点,就是对口焊接的误差较大,对口的平直度难以准确控制,或是要经过多次对口定位点焊、对口平直度测量、拆除等循环操作,而第二种方法尤其费工费力,工效较低。

2 快速安装方法

该快速安装方法首先是利用现场标准材料加工一对用于带直管段的阀门、管件设备与工艺管道对口定位的工装工具;其次,把该工装工具长度的一半均匀点焊在两侧工艺管道的正下方表面上;最后,把仪表设备至于该工装工具上面进行对口焊接,该工装工具有三方面的作用:(1)延伸原有工艺管道的平直度;(2)为仪表设备安装时的支撑体系;(3)作为工艺管道与带直管段的阀门、管件设备对口连接时平直度的验证检测工具。

2.1 对口定位工装的设计

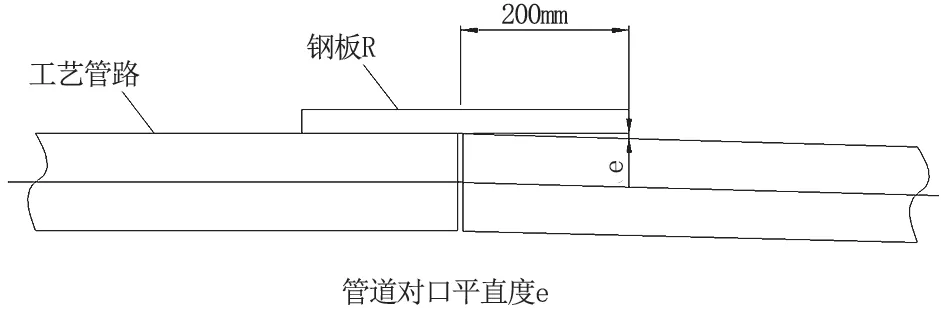

根据工业金属管道工程施工规范要求,管子对口时应在距离接口中心200mm 处用钢板尺测量平直度,当工艺管道公称直径小于100mm 时,允许偏差为1mm;当工艺管道公称直径大于或等于100mm 时,允许偏差为2mm,且全长允许偏差均为10mm,如图1 所示。

图1

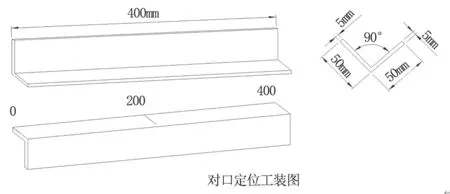

根据以上要求,可利用现场的标准等边角钢L50×50×5 制作两根长度均为400mm,并标注中心位置200mm 的工装,当然可根据工艺管道的大小调整用更大型号规格的等边标准角钢,本文以L50×50×5 的角钢为例,如图2 所示。

图2

2.2 对口定位工装的使用

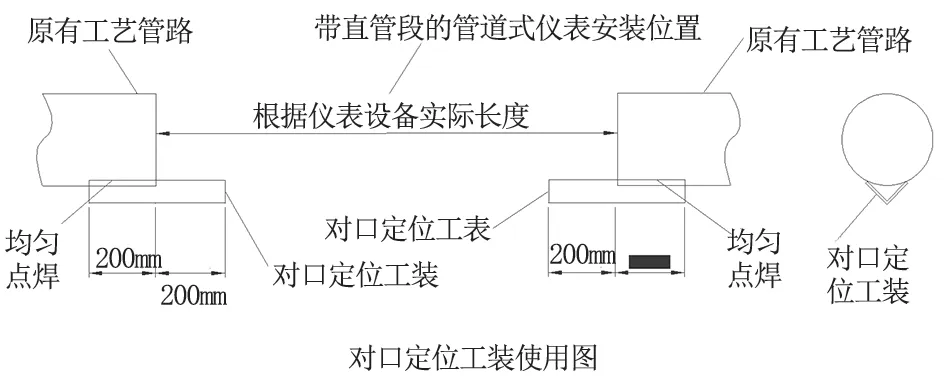

根据上下游带直管段的阀门、管件设备的实际长度,首先,在安装好的工艺管道安装仪表设备位置切除原有工艺管道;其次,将制作好的两根对口定位工装一半长度分别均匀点焊在与仪表设备对焊的上下游工艺管道正下方表面,使对口工装中心200mm 处位于仪表设备与工艺管道对口的中心位置,使对口定位工装两个成90°角的边与工艺管道紧密接触,并确保点焊牢固足以支撑起仪表设备,用于延伸原有工艺管道的平直度和作为仪表设备安装时的支撑体系,如图3 所示。

图3

2.3 快速对口定位安装

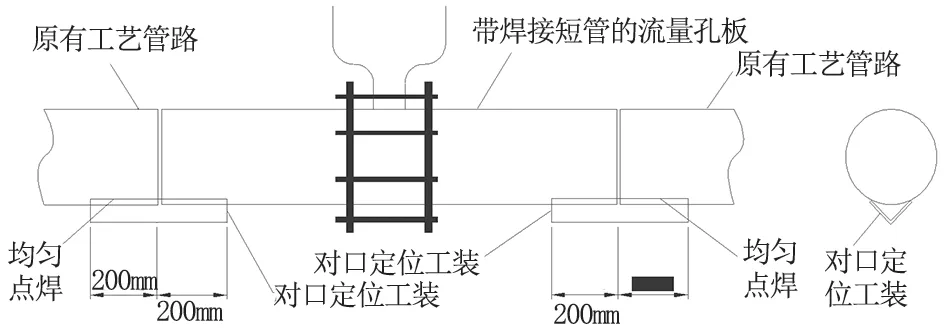

将待安装的带直管段的阀门、管件设备放置于均匀点焊在上下游两侧工艺管道下表面的对口定位工装上,即可快速完成仪表设备与工艺管单的对口定位,即可对仪表设备和工艺管道进行定位焊安装,此时,两侧的工装可以进一步作为工艺管道与仪表设备对口连接时平直度的验证检测工具,验证使用此方法管子对口的平直度符合工业金属管道工程施工规范要求,如图4 所示。

图4 快速对口定位安装图

2.4 实施例附图及相关说明

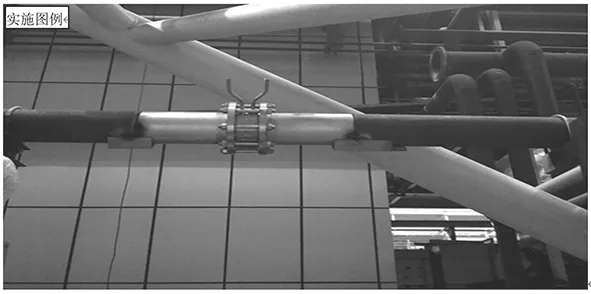

(1)带直管段的阀门、管件设备快速安装方法实施例如图5 所示。

图5

该方法在宝钢广东湛江钢铁1550mm 两条无取向硅钢生产机组中予以成功实施,该生产机组长度长,工艺管线复杂,尤其在退火炉和烘烤炉段,复杂的工艺管线中大量使用了带直管段的角接取压孔板流量计,该机组无取向硅钢产品的质量关键取决于炉子,且炉子的安全要求对各类介质的配比要求严格,对孔板流量计测量的精准性要求非常高,且本工程工期大大提前,孔板流量计等仪表设备到货严重滞后,设备到货后,工艺管线已全部安装完成,后经分析研究采用本实用方法快速完成孔板流量计的安装,并确保了流量孔板安装的快速性、规范性和投用后测量数据的精准性。

(2)该方法得以实施的关键。这种流量孔板的快速对口定位安装主要是通过下述技术方案得以实现:①用标准材料制作两根对口定位工装:切割两根长度为400mm 的L50×50×5 等边角钢,修正尺寸和形状,确保尺寸及形状标准,并分别标记其中心位置。②切除工艺管道,预留流量孔板安装位置:根据带直管段的流量孔板的实际长度,在安装流量孔板位置切除原有安装好工艺管道,预留出流量孔板安装位置。③对口定位工装与工艺管道均匀点焊:将制作的两根对口定位工装的0 ~200mm 长度均匀点焊在与流量孔板对焊的两端工艺管道正下方表面,使对口定位工装的两个边与工艺管道紧密接触,起到延伸原有工艺管道的平直度,作为流量孔板的支撑体系。④快速对口定位安装:将待安装流量孔板放置在对口定位工装上进行快速对口定位安装,并利用对口定位工装验证检测管子对口的平直度。

(3)该方法实施的效果。采用这种简易、快速的带直管段的阀门、管件设备安装方法,主要是利用原有工艺管道的平直度,用制作的一对快速对口定位工装作为工艺管道平直度的延伸,作为待安装仪表设备的支撑体系,并作为对口定位平直度验证的检测工具,确保设备安装的快速、高效、规范,比传统的处理方法,技术简单、操作方便、省时省力,在工业安装施工中具有普遍适用性和典型性,具体表现在以下优点:①利用施工现场现有的标准角钢制作,材料就地利用,制作简单,无需专业人员即可操作;②方便仪表设备安装时的快速对口定位,便于根据测量介质及现场情况调整流量孔板取源口的倾斜方向及朝向;③能有效控制工艺管道与流量孔板等仪表设备对口焊接的错边量及不同心度,确保平直度;④减少工艺管道与流量孔板对口定位及焊接时施工人员的投入,能够提高工作效率,加快施工进度。

3 结语

通过此方法不仅方便阀门、管件设备安装时与工艺管道的快速对口定位,控制错边量及不同心度,确保平直度,保证仪表设备使用时的测量及控制精度,确保仪表设备安装的快速、高效、规范,同时能减少安装时施工人员及其他工机具的投入,能够提高工作效率,加快仪表设备安装进度,相比传统的处理方法,技术简单、操作方便、省时省力,在工业安装施工中具有普遍适用性,为机电设备模块化安装提供支持,在现场得到了业主、监理等相关方的一致认可。此实用方法的研究可推广应用到在原有工艺管道上安装改造其他类似仪表设备、相关的管件阀门或更换部分工艺管道等安装工作中,可获得非常可观的效益,对于管径较大的管件,可以利用更大型号规格的标准等边角钢制作对口定位工装,并根据需安装设备的重量确定工装点焊的数量,确保可靠性。