高速涡轮机械振动监测组态技术要点简述

陈明华,刘红彦,李政

(中海油能源发展装备技术有限公司,天津 300452)

石油石化行业高速涡轮机械,包括蒸汽轮机、燃气轮机、离心压缩机、轴流压缩机等,在生产流程中属于关键动设备,通常采用振动实时在线监测技术监测其运行、评估其状态。下文将就振动参数数据采集与数据分析组态技术要点进行讨论。

1 设备运行状态及其转子动力学特性

设备运行状态可从多角度进行分类,设备负载状态、设备故障状态、设备不同转速运行状态等。本文主要从设备转子转速变化状态进行分类,包括启车提速状态、稳定转速运行状态、降转速状态(包括被动停机及主动降速运行)。启车提速、停车降转速过程中,转子系统动力学刚度及振动处于连续动态变化状态,称为瞬态运行状态;稳定转速运行时,转子动力学刚度及转子振动变化很小,称为稳态运行状态。

通过简化的转子振动数据分析模型,对于振动监测数据进行分析讨论。对于使用动压滑动轴承的旋转机械,其简单模型中在不平衡力作用下强迫振动的振动响应数学表达式:

由式(1)可知,转子的振动大小取决于不平衡力与转子的动态刚度之比k动=k-MΩ2+jD(1-λ)Ω。

1.1 瞬态运行状态转子振动特性

对于高速涡论机械,大多数转子的运行转速设计在一阶临界转速上,转子在启车提速过程中,都要经历三个典型阶段,低于临界转速阶段,临界转速附近阶段(通常在临界转速正负20%~30%范围内),以及高于临界转速阶段。由式(1)可知,在低于临界转速阶段转子动态刚度以径向弹性刚度为主,升速过程中由于与弹性刚度反向的质量刚度逐渐增大,径向刚度逐渐减小,在不平衡离心力的激励下,振动值则逐渐增大。当进入临界转速附近,径向刚度趋于零,转子刚度主要表现为切向刚度,振动达到峰值,相位角变化约90°。当转子转速进入高于临界转速阶段,转子刚度以径向的质量刚度为主,其方向与弹性刚度相反,振动相位角变化约180°。转子在降速过程中,则反向经历上述过程。

1.2 稳态运行状态转子振动特性

高速涡轮机械正常运行时,转子通常稳定运行在一阶临界转速以上的区域,转子动态刚度稳定。

但高速涡轮机械在稳态运行过程中,因设备故障导致激励力与转子动力学刚度的变化,也会改变转子各部件振动大小、方向以及转子振动模态。如转子不平衡故障将改变转子重点位置与不平衡力的大小,从而改变振动大小与方向;转子受到的涡动力与转子系统的固有频率一致时,会产生自激振动,此时,振动频率、振动大小、振动方向、转子回转的轴心轨迹大小与形状都会改变。

2 转子振动监测参数

高速涡轮机械的转子主要振动监测参数包括振动位移、轴向位移、相位、转速;设备壳体的主要振动监测参数包括振动速度(轴承座、设备壳体)、振动加速度(齿轮箱)。第一类参数通常采用采用涡流位移传感器测取,直接反应转子相对轴瓦动态运行情况;第二类参数,通常采用速度、加速度传感器在轴瓦或设备壳体测取,反映了轴承座及壳体在转子的动态作用力下的动态运行情况。本文仅讨论第一种参数的数据采集与应用要点。

3 振动数据采集及基本要求

高速涡轮机械的振动数据主要采集两类数据,键相数据和振动时域波形数据。

数据采集的过程是通过对传感器测得的模拟信息进行高频数字化采样,得到与模拟信号接近的数字化信息;确保采集到的数字化信息不丢失设备故障信息是数据采集的基本要求。

4 数据分析图谱及绘制图谱的振动数据需求

4.1 数据分析图谱

高速涡论机械数据分析图谱采集的信号时域波形图、轴心轨迹图、半频谱图、全频谱图、伯德图、极坐标图等,各图谱图例如图1 ~6。

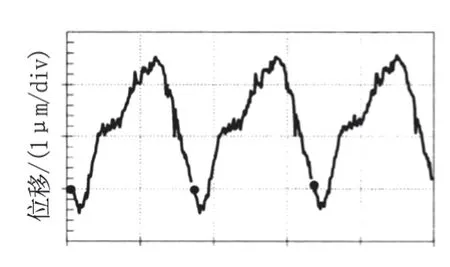

图1 时域图

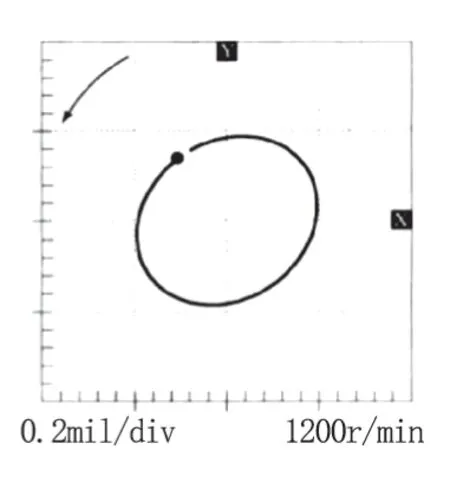

图2 轴心轨迹图

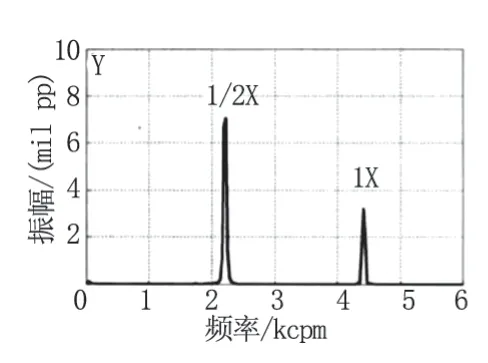

图3 半频谱图

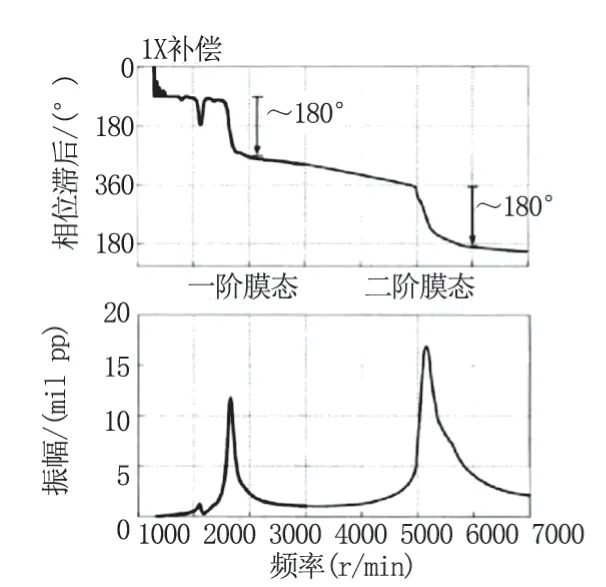

图5 伯德图

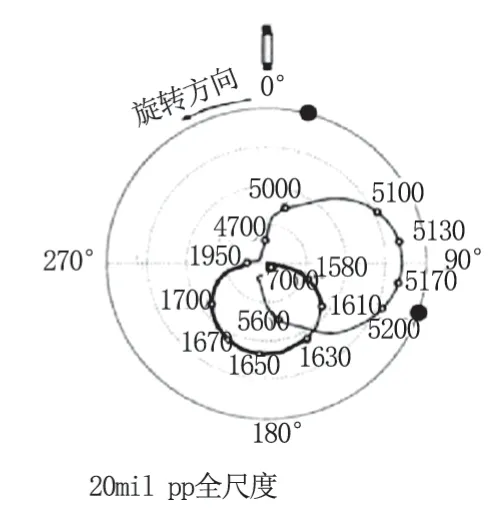

图6 极坐标图

4.2 绘制数据分析图谱的数据需求

时域波形图:键相参考点、每个采样点对应的时间及振动值大小。

轴心轨迹图:键相参考点,X 方向,Y 方向的时域波形数据。

半频谱图:由时域波形傅里叶变化得到频率与振动值大小的数据。

全频谱图:由绘制轴心轨迹图的X 方向和Y 方向的时域图转换得到,它将每个单一频率的轴心轨迹考虑为一个正向矢量与一个反向矢量的合成,对每个可能的单个频率(激振力)都做上述的分解,就得到每个频率下的正进动分量和反进动分量,放在频率-幅值坐标中,就得到了全频谱图。

伯德图:振动值与相位随转速的变化数据,并分别绘制在相位/转速,振动大小/转速图内。

极坐标图:振动值与相位随转速的变化数据,直接以矢量绘制,并连接其矢量顶点形成矢量变化曲线。

5 数据采集组态技术要点

依据高频数据采集定理,振动数据采样频率应大于数据分析频率的两倍,实际应用通常取2.56 倍。对于启车与停车这样的瞬态过程,数据分析频率的范围是动态变化的,应通过锁定测取的键相信号动态调整采样频率,以满足采样定理要求。因键相点在时域波形与轴心轨迹分析中可起到分辨振动周期差的作用,所以高速涡轮机械振动数据采集对于频率分辨率没有严格要求,可根据数据分析需要,设定在800 ~3200 线。

5.1 稳态数据采集与数据分析图谱组态要点

对于稳态过程的振动数据,相位参考点是固定的,此时,转子系统刚度也是相对稳定的,时域波形数据采集仅需满足采样定理、频率分析分辨率即可。

由于涡流位移传感器测取的信号包括机械与电磁噪声带来的干扰,因此应采集低频段的振动矢量或低频含键相点的时域波形,并补偿稳态过程测取的振动信号。一般将一阶临界转速的10%的振动矢量或时域波形作为慢滚动补偿数据。

慢滚动补偿数据包括慢滚动矢量、满滚动时域波形数据,如时域波形图可用低频时域波形图补偿,稳态轴心轨迹图可同时采用含键相点的X 轴、Y 轴低频时域波形波补偿;轴心轨迹图及伯德图可采用,慢滚动矢量数据进行补偿。对于频谱数据,失去了相位参考点,无法直接补偿,可采用补偿后的时域波形数据转化,获得新的频谱图形。

5.2 瞬态数据采集与数据分析图谱组态要点

瞬态过程中,转子转子系统刚度随转子的转速在动态变化,此时,动态数据采集频率应与键相点动态关联,如通过跟踪滤波的方式,动态锁定转子瞬态转速,并据此调整采集频率,获得动态的时域波形信号。由于数据采集的时间与频率分辨率成反比,因此,为保障数据采集能够在转子提速或降速的瞬态过程中完成,振动数据分辨率不宜设置太高,应与数据采集频率匹配,一般设置为800 线。

与稳态过程相同,瞬态过程的振动数据也可通过带相位参考点的时域波形补偿,去除机械与电磁噪声的影响;如轴心轨迹图,可同时采用含键相点的X 轴、Y 轴低频时域波形波补偿;伯德图与极坐标图可采用慢滚动矢量进行补偿。实际上,慢滚动矢量,还包括转子机械故障本身在低频段的振动表现,如轴弯曲、轴裂纹等;因此,在数据分析时,应考虑补偿后对数据的影响。

6 结语

综上所述,对于高速涡论设备,在对数据采集与数据分析图谱的组态过程中,应依据设备的实际运行状态,均衡考虑采集频率、分辨率、数据补偿方法,切忌突出单一采集参数高指标,才能保障数据的真实性、可靠性、可用性。