溢流型球磨机小齿轮轴承座漏油密封改造研究

袁红艳

(金隆铜业有限公司,安徽 铜陵 244000)

溢流型球磨机主要由进料部、主轴承、回转部、传动部(大小齿轮装置)、空气离合器、出料部、主电机、慢速传动部、顶起装置、电气控制等部分组成,是选矿厂采用最普遍的磨矿机。在球磨机运行时,滚筒带动介质(钢球)在水平轴做规律的围绕运动,同时产生较大的离心力,当矿料进入球磨机,传送带会将其送到指定高度,随后抛出使其自由下落,下落的过程中矿料受到球的撞击以及处于球之间和球与筒体衬板之间的研磨,充分暴露出新鲜表面,得到充分混合,最后经出料筛的排料孔排出磨机,完成粉磨过程。

1 存在的问题

磨浮车间的两台球磨机自厂区建成以来已运转多年,车间每月根据上游车间产生的冶炼渣数量制定生产计划,检修按计划在完成生产计划后的月修期间进行,平时生产期间无法随意停车,两台球磨机均无备用,生产时必须全部启动,因此稳定运行至关重要。其主要传动方式是齿轮传动,球磨机能否正常工作很大程度上取决于球磨机大小齿轮传动的效率。大小齿轮采用优质钢和合金钢制造,采用斜齿传动,易调整、寿命长,传动平稳,噪音低,承载能力强,主电机转速200r/min,小齿轮轴承使用的是23288CA/W33C3 调心滚子轴承,分布在小齿轮的两侧,齿轮轴为左右对称,可以调换使用,提高小齿轮轴的使用寿命。球磨机的动力由主电机提供,经轴传递给小齿轮,再经球磨机小齿轮啮合传送给球磨机大齿圈,从而带动球磨机转动来完成物料的粉磨工作。保障小齿轮正常工作是重点之一,其中轴承的润滑非常重要。专家形象地表明,世界运行在一层极薄的薄膜上,整个工业骑在10 微米的润滑膜上。润滑剂不仅可以起到降低轴承的摩擦阻力,还能兼顾减少接受应力、防止锈蚀、带走灰尘之类的污染物质等作用,大大延长了轴承的寿命。从理论上来说,润滑油如果能够达到没有杂质的程度,轴承将会拥有无限生命,因此润滑越充分,杂质越少,就越能减少机械故障和停产损失。由于该轴承直径大,普通的润滑方式达不到预期的效果,所以两端的轴承座是使用稀油站供油来进行轴承的冷却润滑,油站介质黏度≤320c.s.T,目前选用的是工业齿轮油(600XP150),油站位于球磨机筒体下方的设备基础上,每台球磨机对应一台油站,每台油站采用两台油泵一备一用的供油方式,润滑油通过油泵进入进油管道输送至轴承座,经轴承座上方预留的进油孔进入轴承座内腔,转动的轴带动油液使整个轴承充分地浸润在润滑油中,多余的油液经回油管到冷凝器中降温后再重新回到油站,循环往复润滑小齿轮轴承,降低轴承的温度避免轴与轴承产生摩擦。

使用上述油润滑方便高效的同时,需要处理好密封的问题,密封是为了阻止外部环境中的灰尘、水汽等杂质进入轴承,同时能够防止润滑油的流失而设置的。球磨机投入使用以来,小齿轮轴承座采用了多种密封方式,但是其使用寿命不长,也未起到良好的密封效果,造成润滑油不断地从轴颈泄漏,浪费油品增加损耗的同时还污染周边环境,需定时安排人员进行地面清理,不利于公司的5S 精益管理。

此前球磨机小齿轮轴承座采用的是组合密封,如图1 所示,组合密封结构复杂,是由过渡盘、密封锥形外罩、密封锥形外罩内设置动态补偿密封、迷宫挡油环、补偿密封环、集油池及回油管等主要部件组成。在原轴承座两侧安装组合密封装置,使轴承座内随传动轴转动渗出的润滑油,积聚在组合密封装置集油池内,通过回油管再回到油站。但是,由于轴承座内空腔小,回油通道不畅,大量的油品积累在空腔内,主要靠密封件内部的两套骨架油封来封住润滑油,一旦骨架油封失效,润滑油来不及从挡油环上的回油口回到油箱,就会发生漏油现象。

2 处理过程

日常点检中,经测温发现2#球磨机小齿轮一侧轴的温度持续偏高,最高的时候达到了80℃,接近球磨机高温停车的温度,轴承座轴颈处发生漏油现象,给生产工作造成了不利影响,若不及时处理,将会造成停车事故。后在月修停车检修期间安排检修人员将组合密封从轴承座上拆卸下来后,发现内部的2 只骨架油封(400×440×20,进口氟胶)已经发生碳化失效,无法起到密封作用,如图2 所示,并且组合密封件失圆变形导致内圈和轴之间没有了间隙,从而互相摩擦升温,密封件和轴上都有摩擦痕迹。当下分步对该组合密封进行了紧急处理,将密封件矫正后并对内圈打磨适量厚度,使密封件和主轴之间的间隙调整为2mm,更换新的骨架油封,裁剪合适尺寸的羊毛毡将其压实,将处理后的组合密封重新安装上去,漏油情况得到了控制。

图2 碳化后的骨架密封

根据后续观察,3 个月左右,该处又发生润滑油泄漏现象。随后几次月修中调整骨架油封和密封组件数次,效果均未达到预期,且由于轴承座周围检修空间狭小,检修人员拆装该密封组件困难,每次检修调整所耗费的时间都很长。此方式无法从根本上解决问题,维持时间不长需要频繁更换油封,库房备件采购周期被迫缩短,存在采购不及时没有备件可换的风险。

轴承座漏油除了密封自身缺陷导致封不住油还可能存在其他的原因,油路流通不畅也会造成润滑油来不及回到油站,下一步对回油管道进行了改进。对轴承座回油通道进行清理,拆下管道发现摩擦导致羊毛毡混入润滑油中,堵塞了管道,随之将堵塞的羊毛毡清除。轴承座底部连接的两条回油管中,较高的一处管道直径偏小,回油量也较小,在两条回油管上开孔,使用一根耐高温软管将两条回油管中间部分连接起来,直径小的回油管回油不畅通的时候润滑油可以通过软管进入直径大的回油管中,减少堆积。此次调整完泄漏现象有所改善,但是效果不明显。后续直接将直径小的油管更换掉,也并未起到大的作用,因此管道直径的大小并不是主要原因,所以管道拆卸清洗只是应对措施,无法将漏油的问题解决。

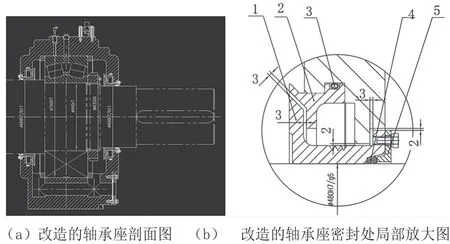

如何彻底解决轴承座漏油的问题困扰了相关工作人员,从前期的整改措施来看,只更换密封、清洗油管等小改动没有触及根本,效果显然已经不能满足需求。经过现场反复研究之后,从轴承座本身的结构考虑,决定在大修期间对轴承座进行改造。造成原轴承座漏油最主要的原因是内部空腔小,油路不畅通。针对该问题,重新设计更加适合的轴承座。改造的轴承座具体结构如图3(a)剖面图所示,增大了轴承座内部的回油腔,更大的回油腔使润滑油能够有足够的空间及时通过轴承座底部的回油通道进入回油管回到油站,而不是流淌不及时堆积在轴上。

图3

轴承的密封有接触式和非接触式两大种类,因使用接触式密封会在接触面上产生摩擦,所以改造的轴承座采用非接触式密封,避免产生摩擦造成不利影响。

轴承座密封方式如图3(b)所示,由甩油环1、导油环2、圆橡胶管(耐油高弹橡胶B8×5×1997)3、双圆橡胶管(耐油高弹橡胶B8×5×1550)4、压板5 组成,轴承座两侧分布。

改造后,润滑油进入轴承座之后,当轴旋转时,甩油环会呈现不规则的惰转运动,将润滑油带起,使其径向甩开,甩到轴承箱内壁和轴承上,并搅动润滑油,使其温度均匀。

导流环安装在轴承座上,可以把将要向外流失的润滑油导回轴承座的空腔中。在接触的凹槽处卡入圆橡胶管,可进一步防止润滑油外流。

压板通过螺栓与轴承座连接,接触甩油环的地方使用双圆橡胶管,能够有效地阻挡外部灰尘等物质进入轴承座,污染润滑油。

使用此种大油腔轴承座和密封方式,可实现油路畅通,内防润滑油泄漏,外防杂质进入。

3 结语

经过重新设计安装的轴承座,实现了不漏油的目标,改造后的轴承座在运行的过程中有以下优点。(1)足够大的回油腔能够使润滑油不堵塞,没有※再出现润滑油泄漏的问题,减少了油品的非必要浪费,润滑油污染情况减少,整体换油清洗的频率得到降低。

(2)轴承座本身不会变形与轴发生摩擦产生高温导致停车,不会损坏轴和油封。

(3)该轴与轴承尺寸大,造价高,维修更换困难,改造后降低了检修频率,节省了检修人工费用和备件费用。

(4)新轴承座结构简单,没有外部烦琐的组合件,不需要花费大量的时间进行拆卸。

金隆铜业通过改造该球磨机的小齿轮轴承座保障了该设备的良好运行,同时周边的卫生环境也得到了改善,为公司的跑冒滴漏整改做出了示范。