CRTSⅢ型板式无砟轨道自密实混凝土新型中转料斗的研发与实践

徐书飞,何晓斌,种连红,舒磊,王充,曾晓辉,杨兵忠

(1.中铁四局集团有限公司,安徽 合肥 230012;2.京唐城际铁路有限公司,河北 唐山063000;3.京滨城际铁路有限公司,天津 300457;4.中南大学 土木工程学院,湖南 长沙 410075)

0 前言

CRTSⅢ型板式无砟轨道在我国高铁建设中被推广应用,而自密实混凝土填充层灌注作为其中的关键环节得以广泛研究[1]。近年来,地下交通也开始使用自密实混凝土填充层轨道。国内自密实混凝土灌注流程大多还是先由搅拌站生产自密实混凝土,再由搅拌罐车送到施工现场,将自密实混凝土装入自密实中转料斗中,通过龙门吊等设备运送到待灌注的轨道板处。自密实混凝土从生产到灌注完成时间不宜超过120min,超出后其流动性可能发生较大损失。而高铁、地铁施工环境复杂,特别是在高架桥和长大隧道路段,混凝土搅拌车到达现场将材料转运至料斗再到待灌注轨道板的时间常超出适宜灌注时间,造成混凝土离析分层,失去灌注条件[2]。

目前,国内自密实混凝土方面的研究集中在混凝土性能方向,通过加入不同的外加剂来改善自密实混凝土的流动性、和易性等[3],而针对专门的防离析、防沉淀的灌注设备的研究基本属于空白。

1 研究目的

本研究依托雄安至大兴机场快线工程现场工艺性揭板试验,采用新研发自密实混凝土中转料斗,该料斗自带搅拌功能,能控制搅拌叶片转速,且下料口自带流量监测和控制装置,能远程控制下料速度,监控灌板过程中轨道板上浮量与位移量。此举旨在使自密实混凝土在长时间(超过2h)运输过程中性状不发生改变,保持流动性,减少成本。

2 工程概况

快线工程项目全长约86千米。中铁四局三标段起讫里程为YK71+900-K103+000,全段设计CRTSⅢ型板式无砟轨道长度约31.1Km,其中地下段约9.87Km,高架段约21.2Km。Ⅲ型板共计12934块,主要为P3710、P4305、P4856、P4925-1、P4925-2、P5600等类型。无砟轨道底座板及自密实混凝土约5.2万m3,轨道板混凝土约3.5万m3,钢筋约15200t。

3 揭板试验

工程于正式施工前先进行现场工艺性揭板试验,设置2块直线板和2块曲线板,以验证自密实混凝土配合比。本次试验则主要验证新开发的防离析、防沉淀、自带动力和流量控制的自密实混凝土中转设备的性能。

3.1 试验设计

本次试验流程为前期验证自密实混凝土配合比,成功灌板后揭板,自密实混凝土层无工艺性气泡、浮浆层,断面切块骨料分布均匀。自密实配合比确定后,测定自密实混凝土出机时T500时间及扩展度,由混凝土搅拌车运输至现场,将混凝土转移至中转料斗中,慢速搅拌1h、2h、3h后,测定其T500时间及扩展度,判断自密实混凝土的损失,再根据之后的揭板对比,验证新的中转料斗的实用性。

3.1.1 原材料

试验用水泥为冀东水泥厂的P.O42.5普通硅酸盐水泥;粉煤灰为山东华能德州电力的I级粉煤灰;矿粉为唐山瑞丰钢铁集团有限公司的S95级矿粉;粘改剂为安徽中铁公司的ZTVM-1粘改剂;膨胀剂为安徽中铁公司的TP-1膨胀剂;砂为涞水京涞建材有限公司的河砂,细度模数2.3,含泥量1%;碎石为5~10mm、10~16mm二级配碎石,涞水京涞建材有限公司提供;减水剂为安徽中铁的聚羧酸高性能减水剂。

3.1.2 自密实混凝土配比

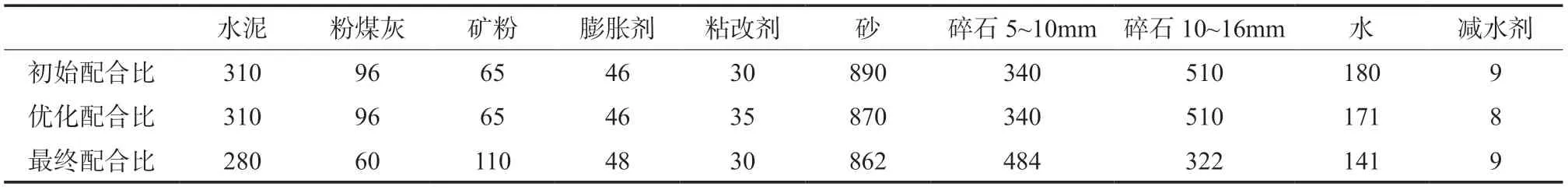

配合比见表1。经实验室验证初始配合比发现,混凝土流动性较大,包裹性较差,扩展度达到690,有离析现象。随后降低用水量,增加粘改剂用量,优化后的混凝土扩展度670,灌板时间7min,揭板后有大量工艺性气泡及浮浆层。继续优化配合比,降低10~16mm碎石用量,由于粉煤灰进场检测质量波动较大,因此减少粉煤灰用量,提高矿粉掺量,并减少水的掺量,在之后的揭板中,自密实层未出现工艺性气泡和浮浆层,断面切块骨料分布均匀。

表1 自密实混凝土配合比的确定(kg)Tab.1 Determination of mix proportion of self-compacting concrete (kg)

图1 初始配合比自密实混凝土扩展度Fig.1 Expansion of self-compacting concrete with initial mix ratio

图2 调整配合比后自密实混凝土扩展度Fig.2 Expansion of self-compacting concrete after adjusting mix ratio

图3 最终配合比自密实混凝土扩展度Fig.3 Expansion of self-compacting concrete with final mix ratio

3.1.3 轨道板铺设及自密实混凝土灌注

轨道板的铺设流程包括土工布隔离垫层的铺设、钢筋网片的安装,轨道板的粗铺与精调、压紧装置的安装、灌注料口及观察口的安装、四角排气口的接料装置放置等。

图4 轨道板铺设Fig.4 Laying of track slab

3.1.4 揭板效果

调整配合比后,由混凝土搅拌车将自密实混凝土运送至试验现场,经扩展度、含气量等测定,混凝土状态良好,灌板顺利,揭板后无工艺性气泡及浮浆层,达到验收标准。随后确定最终配合比,揭板均符合验收标准。

图5 调整配合比后揭板效果Fig.5 Pouring effect of self-compacting concrete after adjusting mix ratio

3.2 新型中转料斗的试用

3.2.1 新型中转料斗的构造

1)增加搅拌功能及自带动力功能

在原有中转料斗基础上增加搅拌叶片、搅拌电机及柴油发电机或储能电池,在转运过程中自带动力给自密实混凝土提供搅拌功能,防止自密实混凝土在转运过程中出现大面积离析、浮浆、石子下沉等现象。

2)增加自动控制闸阀装置和出口流量监控装置

通过流量计信号反馈自动控制出口闸阀的开闭,实现轨道板灌注过程中的标准化控制。通过在不同温度、湿度等工况下定量控制指标,如流量、流速、混凝土性能参数、灌注孔预留高度、灌注方式、混凝土运输方式等,减少现场作业人员经验施工引起的质量问题。

3)减少搅拌罐车等待时间

在灌注现场可使用多个自密实混凝土自带动力搅拌中转料斗,依实际需要的方量一次性转接完所需自密实混凝土,确保浇筑工作连续进行,避免搅拌罐车长时间等待。

图6 新型中转料斗施工图Fig.6 New transfer hopper in construction

3.2.2 不同时间扩展度的变化

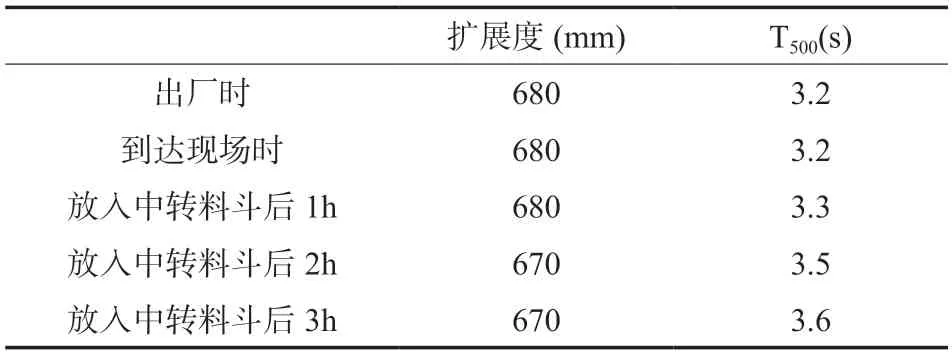

在确定最终配合比及4次灌板揭板成功后,将自密实混凝土从搅拌车转移到中转料斗中,在料斗中放置1h、2h、3h,随后测定自密实混凝土T500和扩展度。测定结果见表2所示。

表2 不同时间自密实混凝土扩展度变化Tab.2 Changes in expansion of self-compacting concrete at different time

从表2可以看出,自密实混凝土在新型中转料斗中通过料斗自带搅拌装置匀速搅拌,3h后扩展度基本没有损失,仍满足灌注要求。

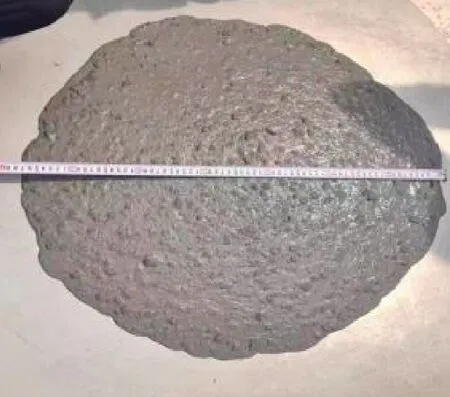

图7 放入中转料斗2h后扩展度Fig.7 Expansion of self-compacting concrete after 2 hours in transfer hopper

从图9可以看出,自密实混凝土在中转料斗中放置3h后仍可正常灌注,揭板后未发现大工艺性气泡,断面骨料分布均匀。

图8 放入中转料斗3h后扩展度Fig.8 Expansion of self-compacting concrete after 2 hours in transfer hopper

图9 放置3h后灌板效果Fig.9 Pouring effect of self-compacting concrete after 3 hours in transfer hopper

4 结论

将新拌自密实混凝土放入本文新型的自带搅拌功能的中转料斗中匀速搅拌3h后,扩展度基本没有损失,仍满足灌板要求,后续揭板也达到了验收标准,且此中转料斗体积小,自带万向转轮,可适应高铁或地铁长隧道的复杂地形,在一定程度上解决了自密实混凝土长距离、长时间运输造成的状态损失,避免无法灌板的情况发生。