原材料对热熔标线涂料性能的影响

王攀龙,王少峰,李志胜,王军,毛亚龙

(1.甘肃路桥建设集团有限公司,甘肃 兰州 730000;2.甘肃路桥善建科技有限公司,甘肃 兰州 730000)

0 引言

道路标线质量与交通事故发生概率及交通运输效率相关。交通运输行业的发展对道路标线涂料的性能有了更高要求。目前,道路标线涂料可分为热熔型、水性、溶剂型和双组分四类。溶剂型涂料的溶剂主要为有机溶剂,施工过程中会伴随VOC气味的产生,对环境及人体健康有不利影响,且其保存时间较短,因此应用范围受限。与溶剂型涂料相比,水性涂料有明显的环保优势,但干燥时间长,使用寿命短,耐候性和耐久性较差。双组分涂料有良好的耐磨性、防滑性和漆膜稳定性,且干燥时间短,但成本较高且施工工艺复杂。热熔标线涂料常温下为粉末状物质,在高温下熔融时为可流动的液体,便于施工,涂覆冷却成型后因为预混了一定量的玻璃珠而能持续反光,且具有污染小、成本低、粘附性好、施工工艺简单等特点,因此在已有道路标线涂料中占据主导地位[1]。

20世纪50年代,国外就开始了对热熔型涂料的研究,初期该产品低温易开裂,且剥离现象明显,因此研究人员改变了原材料配合比以改善涂料的性能。Toyo Tatuo在热熔型涂料中加入高分子聚合物EVA后发现涂料的韧性和耐磨性得到提高,加入玻璃微珠后涂料产生了夜间反光性能[2-3]。Ludwig Eigenmann等[4]发现在热熔标线涂料中添加聚氨酯和聚对苯树脂后提高了道路标线的耐磨性。Mirabedini S.M等[5]以配方中的五种原材料为关键因素,通过灰色关联度分析,进行了配方优化设计和涂料性能研究。根据我国的气候特点及使用环境,我国研究人员对热熔型涂料进行了改进。李捷飞[6]对热熔型涂料进行耐久性研究,结果显示玻璃珠含量和砂粉是影响耐磨性的主要因素,树脂掺量是影响抗压强度的主要因素。张薇等[7]在改性松香树脂中加入高分子材料EVA后发现涂层的粘附性和低温性得到提高。赵娇娇等[8]以松香醇酸树脂为涂料的成膜物质,通过加入颜料、增韧剂和增塑剂,提高了热熔标线涂料的路用性能。但热熔型涂料的缺点也在逐渐显露,特别是在西北地区,其低温耐候性、低温抗裂性和界面粘结性较差。因此,本文对现有热熔涂料质量进行分析,拟根据西北地区大温差、强辐射的气候环境,开发一种耐候性、耐久性好的热熔标线涂料。

1 试验

1.1 热熔型涂料加工

先将树脂等不规则且粒径超过1cm的颗粒进行机械破碎,按配方将树脂、钙粉、石英砂等原材料依比例称量后放入烧杯中混合均匀,将液体类添加剂喷淋在物料表面,之后依次加入重钙粉和预混玻璃珠搅拌均匀。对涂料制样后进行软化点、抗压强度、耐水性、耐磨性和流动性等试验,观察涂料性能的变化。试验依据GB/T 9284.1-2015《色漆和清漆用漆基软化点的测定 第1部分:环球法》、GB/T 16311-2009《道路交通标线质量要求和检测方法》和JT/T 280-2022《路面标线涂料》等规范进行。

1.2 低温弯折试验

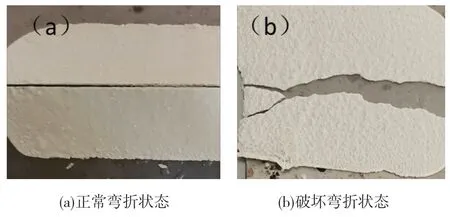

将两块同材质的长5cm、宽5cm、厚3mm左右的钢制小铁片表面清洗干净,拼接到一起,中间不留缝隙,背面用透明胶带连接。将涂料加热熔融,以拼接线为中心,制备5cm×6cm、厚2mm的涂膜,室内静置30min,然后在指定温度的低温箱内冷冻1h,将试件取出,用UTM试验机以1mm/min的速率进行弯折。图1(a)为正常弯折状态,图1(b)为破坏弯折状态。如试验后为正常状态,则重新制作试件,在原指定温度基础上降低2℃重新试验,直到为破坏状态,此温度即样品的低温弯折试验值Tf。

图1 低温弯折试验Fig.1 Low temperature bending test

1.3 粘结性试验

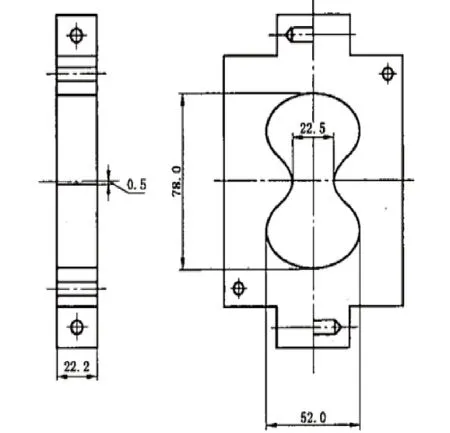

采用强度等级42.5的普通硅酸盐水泥,将水泥、中砂按质量比1:1加入砂浆搅拌机中搅拌,加水量以砂浆稠度70~90mm为准,倒入模框中振实抹平,然后移入养护室,1d后脱模,水中养护10d后再在(50±2)℃的烘箱中干燥(24±0.5)h,取出后在标准条件下放置备用。“8”字形金属模具如图2所示。

图2 “8”字形金属模具Fig.2 8-shaped metal mold

取3对砂浆块用2号砂纸清除表面浮浆,将热熔标线涂料加热熔融,浇筑在两个砂浆块之间,然后将两个砂浆块断面对接、压紧,砂浆块间涂料厚度控制在2mm。然后将制得的试件置于室温下1.5h,以此方法制备3个试件。将试件安装在试验机上,保持试件表面垂直方向中线与试验机夹具中心在一条直线上,以(5±1)mm/min的速度拉伸至试件破坏,记录最大拉力。试验温度应保持在(23±2)℃;拉伸试验机的测试值在量程的15%~85%之间,示值精度不低于1%,拉伸速度应为(5士1)mm/min。粘结强度按式(1)计算。

式中:

σ—粘结强度,MPa;

F—试件的最大拉力,N;

a—试件粘结面长度,mm;

b—试件粘结面宽度,mm。

1.4 人工老化试验

1)人工加速紫外老化试验

采用紫外老化箱,参照GB/T 16422.2-2014《塑料 实验室光源暴露试验方法 第2部分:氙弧灯》的试验方法进行光照试验360h,模拟强紫外线照射对涂料性能的影响。

2)人工加速压力老化试验

采用沥青PAV压力老化试验机,在2.1MPa压力、100℃温度下老化20h,模拟热氧环境影响下涂料性能的衰减情况。

2 结果与分析

2.1 原材料对涂料性能的影响

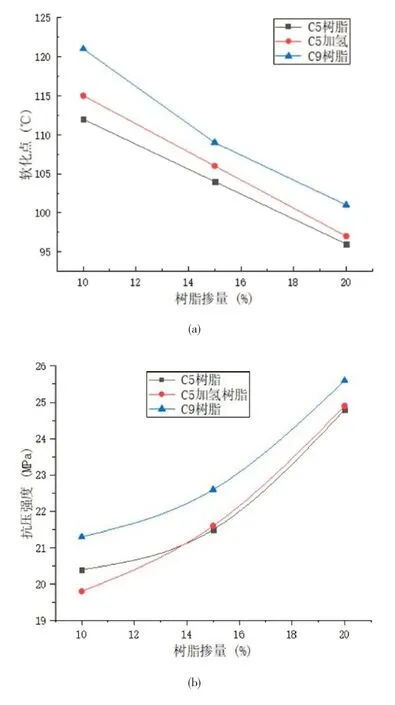

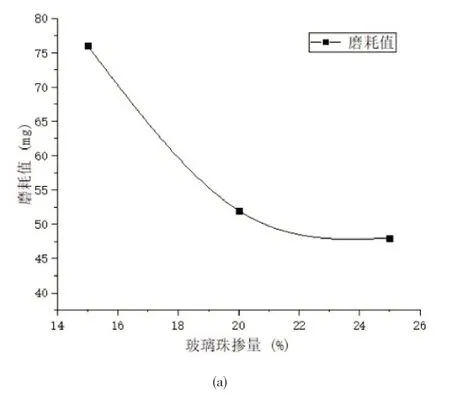

2.1.1 树脂对涂料性能的影响

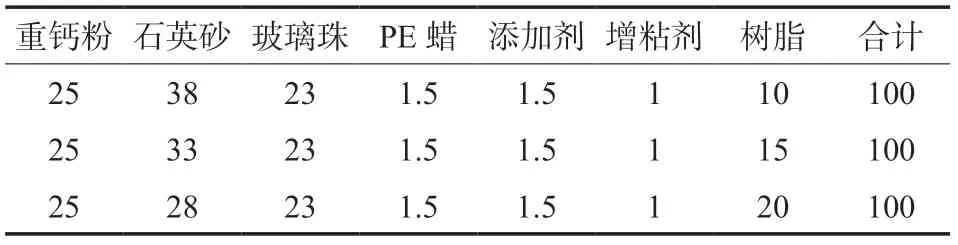

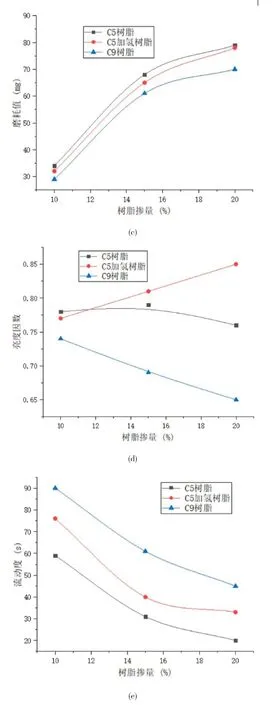

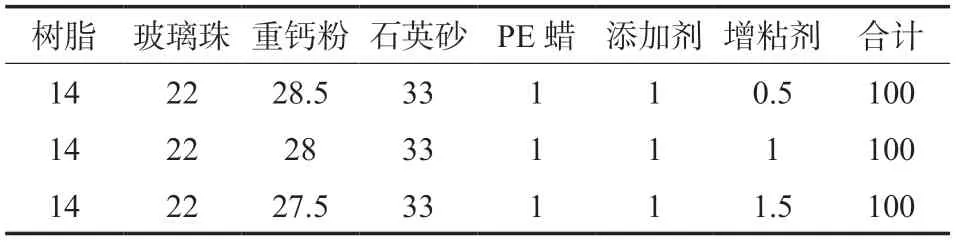

树脂作为标线涂料的主要成膜材料,对涂料的软化点、耐磨性、色度性能和抗压强度等有较大影响。按表1的原材料掺量进行制备。选用C5树脂、C5加氢树脂和C9树脂进行试验,分别在10%、15%和20%的掺量下研究涂料性能的变化。

表1 试验涂料原材料掺量(%)Tab.1 Raw materials dosage of coatings (%)

如图3所示,随树脂掺量的增加,涂料的软化点呈先减小后增大的趋势(图3(a)),涂料的抗压强度逐渐增大,且树脂掺量越高,强度增长幅度越大(图3(b)),涂料的磨耗值增大,即涂料的耐磨耗性降低(图3(c))。随C5加氢树脂掺量的增加,涂料的亮度因数逐渐增大,随C5树脂掺量的增加,涂料的亮度因数呈先增大后减小的趋势,随C9树脂掺量的增加,涂料的亮度因数逐渐减小(图3(d))。随树脂掺量的增加,涂料的流动度逐渐减小(图3(e))。就软化点、抗压强度和耐磨性而言,C9树脂优于C5加氢树脂优于C5树脂,就色度性能而言,C5加氢树脂优于C5树脂优于C9树脂。这是因为C9树脂分子量较大,高温性能和力学性能优于C5树脂,但加入C9树脂后涂料流动性较差,且因其颜色较深,对涂料的色度性能有较大影响;树脂加氢后颜色为白色,性能提升,所以在涂料中添加加氢树脂比未加氢树脂性能更好。综上,后续研究选择掺量在13%~15%的C5加氢树脂为成膜材料。

图3 不同树脂及掺量对涂料性能的影响Fig.3 Effect of different resins and contents on performance of coatings

2.1.2 填料及玻璃珠对涂料性能的影响

1)玻璃珠掺量对涂料性能的影响

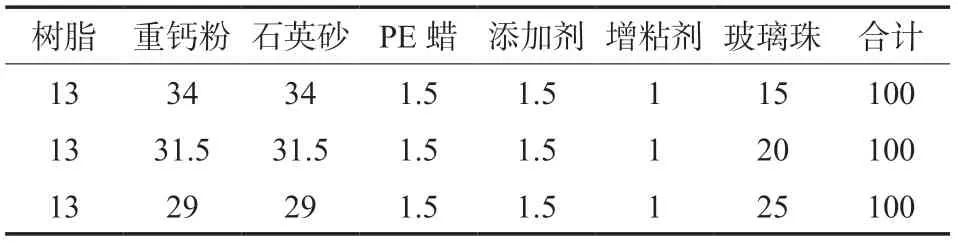

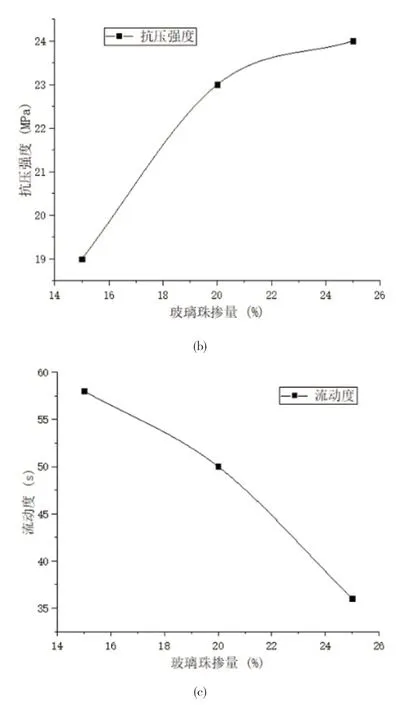

本研究中玻璃珠、重钙粉、石英砂均为无机物,且三者的含量占标线涂料的80%以上。本文采用单一变量法,固定树脂含量13%,重钙粉和石英砂比例为1:1,研究玻璃珠掺量在15%、20%、25%时涂料各项指标的变化情况。涂料掺量配方见表2。

表2 试验涂料原材料掺量(%)Tab.2 Raw materials dosage of coatings (%)

由图4可知,随玻璃珠掺量的增加,涂料的磨耗值逐渐减小,即涂料的耐磨性增大(图4(a)),涂料抗压强度呈先增大后基本平稳的趋势(图4(b)),涂料的流动度逐渐减小(图4(c)),且玻璃珠掺量超过22%时,流动度满足规范要求。考虑后期逆反射系数和成本等,预混玻璃珠掺量在22%为宜。

图4 玻璃珠掺量对涂料性能的影响Fig.4 Effect of glass bead content on performance of coatings

2)填料掺量对涂料性能的影响

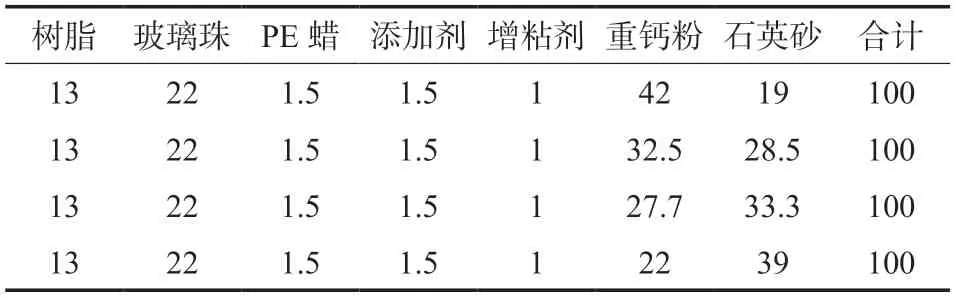

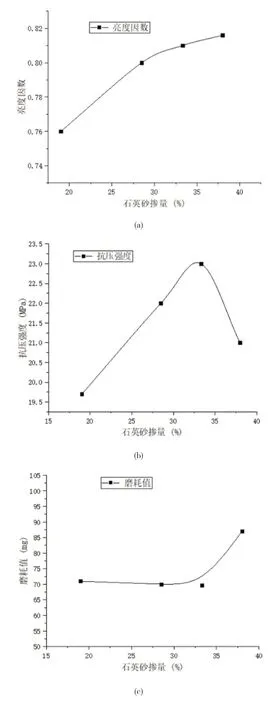

固定树脂及玻璃珠等其他材料的掺量,改变石英砂和重钙粉的比例,分别取1:2、1:1、7:5和2:1,石英砂掺量分别取19%、28.5%、33.3%和39%,研究填料掺量对涂料性能的影响。涂料掺量配方见表3。

表3 试验涂料原材料掺量(%)Tab.3 Raw materials dosage of coatings (%)

由图5所知,随石英砂掺量的增加,涂料的亮度因数逐渐增大(图5(a)),因为所用石英砂的白度高于重钙粉,石英砂含量的增加有利于色度性能,涂料的抗压强度呈先增大后减小的趋势,在33%左右出现拐点(图5(b))。随石英砂掺量的增加,涂料的磨耗值和流动度均呈先略微减小后增大的趋势(图5(c)、图5(d)),就这两个指标而言,石英砂掺量不宜超过33.3%。因此,本研究中石英砂掺量确定为33%,石英砂与重钙粉的比例确定为7:5较佳。

图5 石英砂掺量对涂料性能的影响Fig.5 Effect of quartz sand content on performance of coatings

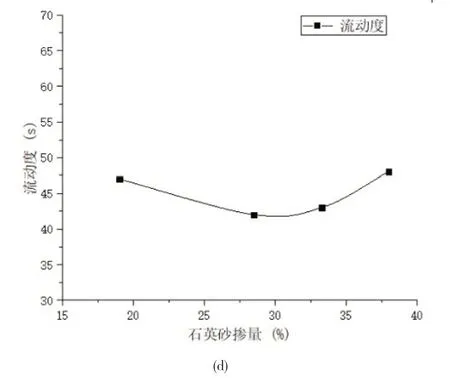

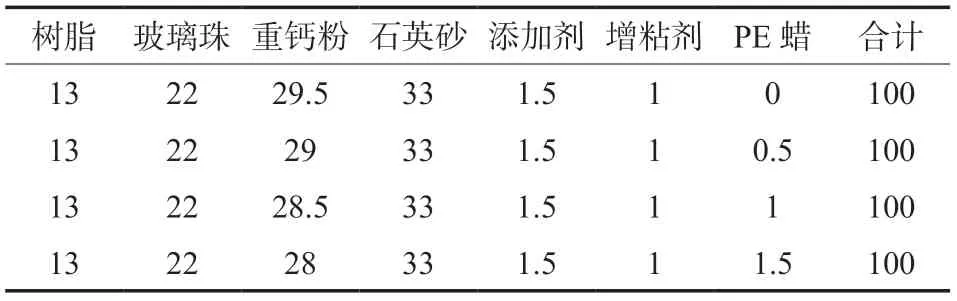

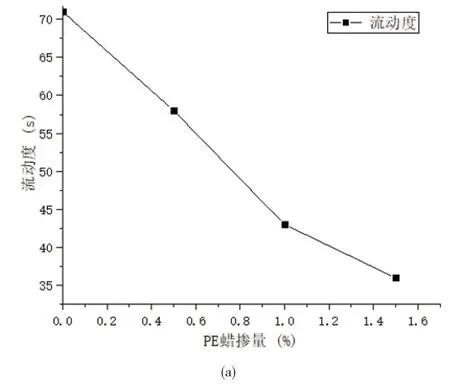

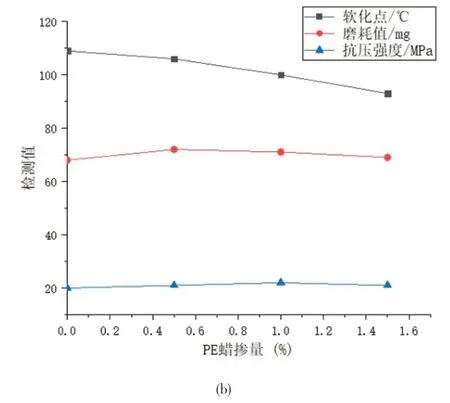

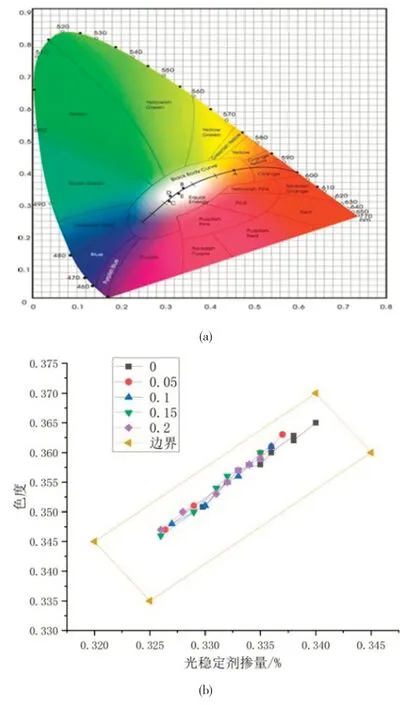

2.1.3 PE蜡对涂料性能的影响

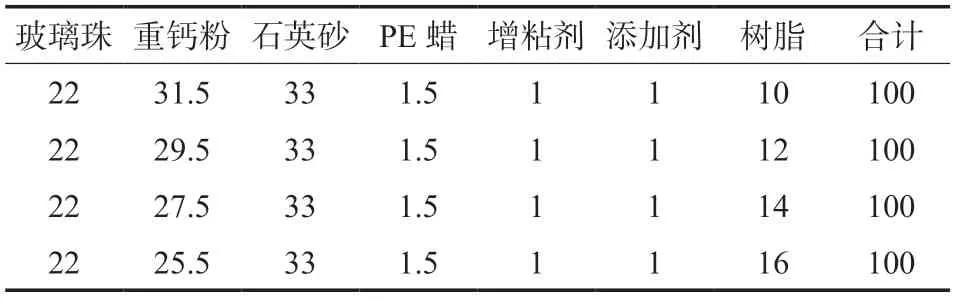

固定树脂、石英砂、玻璃珠等掺量,研究PE蜡在0%、0.5%、1%、1.5%掺量下涂料性能的变化。掺量配方见表4。

表4 试验涂料原材料掺量(%)Tab.4 Raw materials dosage of coatings (%)

如图6所示,PE蜡的掺量对涂料的流动度有较大影响,随PE蜡掺量的增加,涂料的流动度逐渐减小(图6(a))。涂料的软化点随PE蜡掺量的增加而减小,但减小幅度不大(图6(b))。在小掺量下,PE蜡掺量对涂料的磨耗值和抗压强度的影响可忽略不计(图6(b))。

图6 PE蜡掺量对涂料性能的影响Fig.6 Effect of PE wax content on performance of coatings

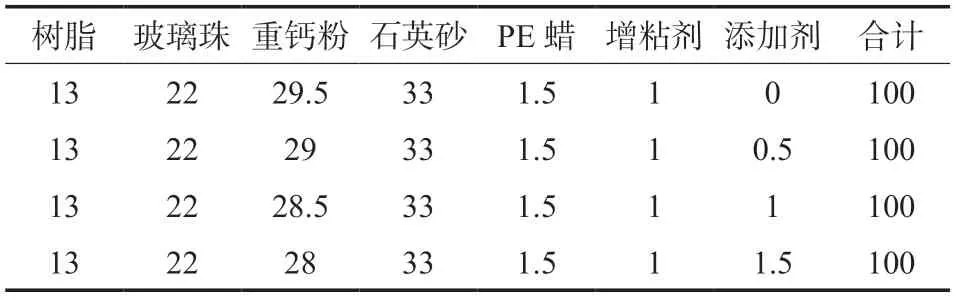

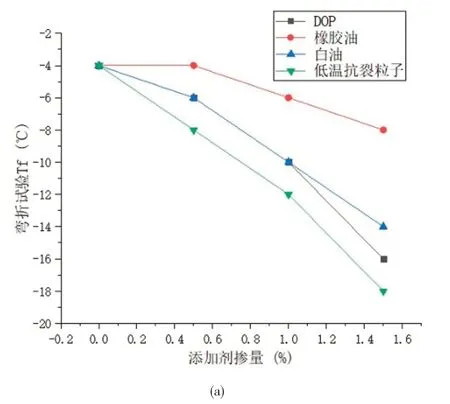

2.2 添加剂的效果研究

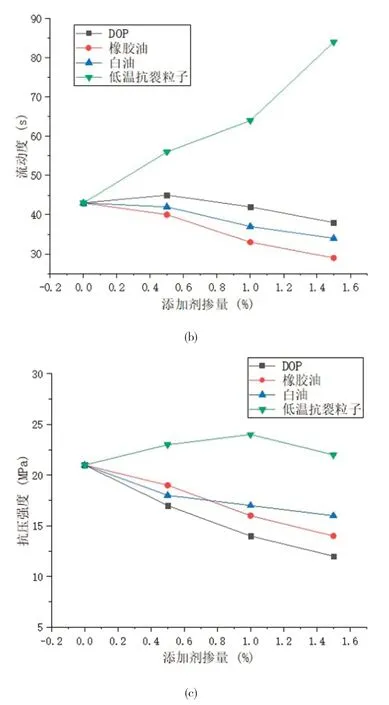

本研究中选用橡胶油、DOP、白油3种液体塑化剂和低温抗裂粒子进行涂料低温性能改善,添加剂的掺量分别为0%、0.5%、1%、1.5%。涂料掺量配方见表5。

表5 试验涂料原材料掺量(%)Tab.5 Raw materials dosage of coatings (%)

由图7可知,随添加剂掺量的增加,涂料的破坏温度Tf值变低,表明涂料的低温性能更好(图7(a)),从添加剂的低温抗裂效果来看,低温抗裂粒子效果最好,其次是DOP和白油,两者效果在低掺量下接近,橡胶油效果较差。随橡胶油、DOP和白油掺量的增加,涂料的流动度逐渐变小,而低温抗裂粒子掺量的增加导致涂料流动度增大,不能满足要求(图7(b))。随3种液体塑化剂掺量的增加,涂料的抗压强度逐渐降低,而低温抗裂粒子的加入对涂料抗压强度的影响较小(图7(c))。

图7 添加剂掺量对涂料性能的影响Fig.7 Effect of additive content on performanceof coatings

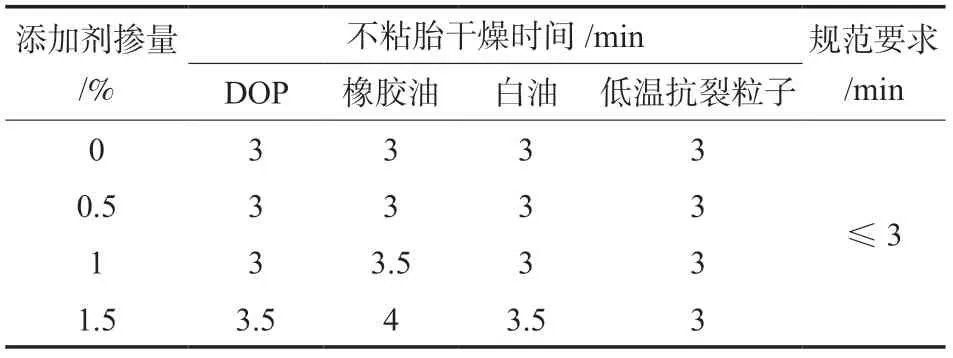

由表6可知,随液体添加剂掺量的增加,涂料的不粘胎干燥时间受到影响,掺量超过1.5%时,不能满足要求。随低温抗裂粒子掺量的增加,涂料的不粘胎干燥时间不变。综合原材料特性和成本,故选用白油作为改善低温性能的添加剂,含量在1%左右为宜。

表6 添加剂掺量对不粘胎干燥时间的影响Tab.6 Effect of additive content on drying time

2.3 涂料粘结性能研究

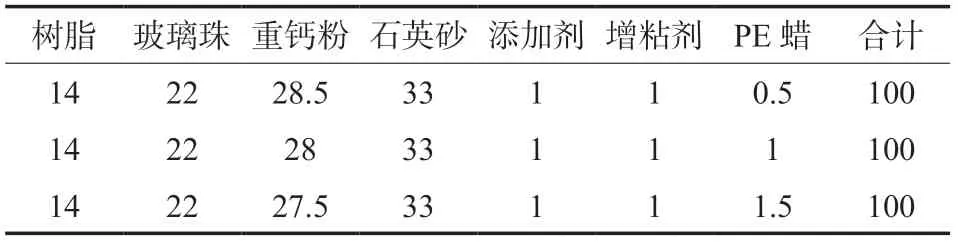

在原材料中,对涂料的粘结性产生主要影响是成膜树脂、PE蜡和增粘剂。树脂选用C5树脂、C9树脂和C5加氢树脂,增粘剂选用ZN1、ZN2、ZN3和ZN4增粘剂。本文采用单一因素变量法研究涂料的粘结性。涂料掺量配方见表7~表9。

表7 试验涂料原材料掺量(%)Tab.7 Raw materials dosage of coatings (%)

表8 试验涂料原材料掺量(%)Tab.8 Raw materials dosage of coatings (%)

表9 试验涂料原材料掺量(%)Tab.9 Raw materials dosage of coatings (%)

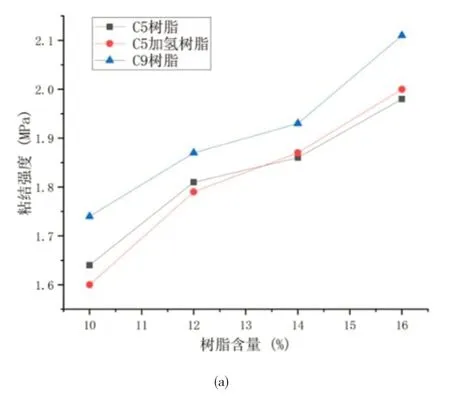

由图8可知,随树脂掺量的增加,涂料的粘结强度增大(图9(a)),且C9树脂的涂料粘结强度优于C5树脂,掺量选择14%。随PE蜡掺量的增加,涂料的粘结强度总体呈降低趋势,且PE蜡掺量超过1%时下降趋势明显(图9(b))。增粘剂对涂料的粘结性有明显影响,尤其是ZN2型增粘结的效果优于其他3种类型(图9(c))。

图8 原材料掺量对涂料粘结性能的影响Fig.8 Effect of raw materials content on adhesive performance of coatings

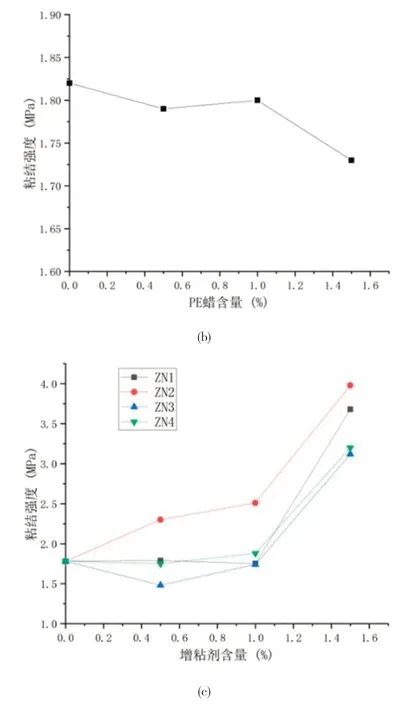

图9 (a)涂料色品坐标图和(b)光稳定剂掺量对色度的影响Fig.9 (a) Coordinate diagram of coating color and (b)effect of light stabilizer content on color of coatings

2.4 涂料人工加速老化研究

标线涂料铺设在路面后,会受到温度、光照和气压等因素的影响。参照沥青加速老化试验,模拟涂料在3种气候因素下的性能变化。

2.4.1 人工加速紫外老化试验

本试验研究普通标线涂料和分别添加0.05%、0.1%、0.15%、0.02%光稳定剂的标线涂料在经人工加速紫外老化试验后的粘结强度、色度性能的变化。

由图9可知,紫外老化对涂料色度影响很小,添加不同掺量光稳定剂后涂料色度曲线基本重合,且符合规范要求。

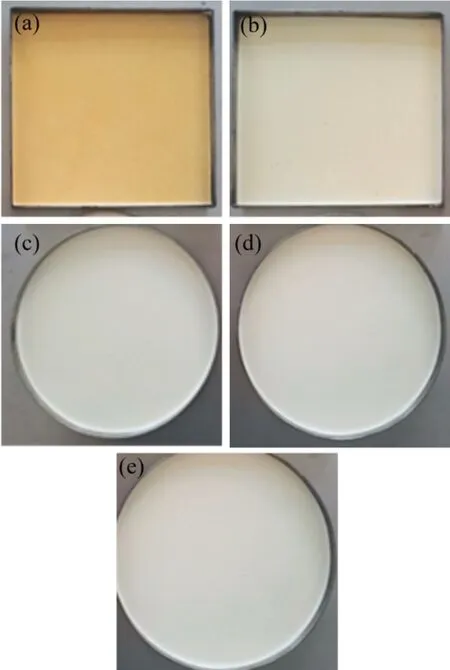

紫外老化易造成涂料表面龟裂,产生微小裂纹。由图10可知,添加0.05%光稳定剂后表面裂纹消失,对其熔融后进行粘结强度测试发现,老化前后的粘结强度无明显变化,这是因为紫外老化试验中紫外光主要作用于涂料表面,作用深度较小,除产生龟裂裂纹外对其他指标影响很小。

图10 (a)紫外老化后的普通涂料(b)紫外老化后掺0.05%光稳定剂的涂料Fig.10 (a) Ordinary coatings after UV aging and (b)coatings with 0.05% light stabilizer after UV aging

2.4.2 人工加速压力老化试验

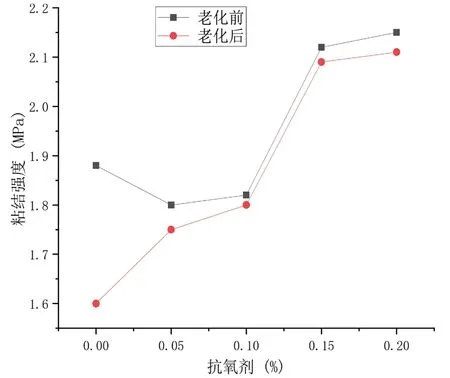

本试验将普通标线涂料和添加0.05%、0.1%、0.15%、0.02%掺量抗氧剂的涂料进行人工加速压力老化试验,研究其粘结强度和色度性能的变化。

通过人工加速压力老化试验发现,热氧老化对热熔标线涂料的色度性能及粘结性有较大影响。由图11可知,普通涂料经压力加速老化后颜色变黄,加入抗氧剂后有较大改善,当抗氧化剂掺量超过0.1%后,涂料老化前后的色度变化不明显。由图12可知,不添加抗氧剂的普通涂料经人工加速压力老化试验后粘结强度下降明显,添加抗氧剂的涂料经老化后的粘结强度与老化前差距减小,随抗氧化剂掺量的增加,两者的差距先减小后基本保持不变,拐点出现在0.15%左右。

图11 不同抗氧化剂掺量下人工加速压力老化后的涂料:(a)普通涂料;(b)掺0.05%抗氧化剂;(c)掺0.1%抗氧化剂;(d)掺0.15%抗氧化剂;(e)掺0.2%抗氧化剂Fig.11 Coatings after artificial accelerated pressure aging with different antioxidant contents: (a)0%; (b)0.05%;(c)0.1%; (d)0.15%; (e)0.2%

图12 抗氧化剂掺量对涂料粘结强度的影响Fig.12 Effect of antioxidant content on bonding strength of coatings

3 结论

1)综合力学性能、色度性能和流动度等,涂料的成膜材料选择C5加氢树脂,且树脂的最佳掺量确定为13%~15%;玻璃珠掺量在22%为宜;石英砂与重钙粉的掺量比为7:5,且石英砂含量不宜大于33.3%;PE蜡的掺量在1%~1.5%。

2)对热熔标线涂料进行低温性能研究发现,添加剂掺量超过1.5%时,涂料的不粘胎指标不能满足要求。从各项性能和成本考虑,选择白油作为最佳添加剂,且掺量在1%左右为宜。

3)树脂、PE蜡和增粘剂是影响涂料粘结性能的主要因素,涂料中添加C9树脂后其粘结性优于C5树脂,树脂掺量选择14%为宜;PE蜡掺量不宜超过1%;增粘剂对涂料的粘结性影响最大,其中ZN2型最优。

4)在涂料中添加光稳定剂后发现,紫外老化前后涂料的粘结强度没有明显变化,当添加0.05%的光稳定剂,紫外老化后的涂料表面裂纹消失。添加0.1%的抗氧化剂后,人工加速压力老化后的色度变化明显。随抗氧化剂掺量的增加,经人工加速压力老化后的涂料的粘结强度逐渐增加,且老化前后的粘结强度差距先减小后基本保持不变,抗氧化剂的最佳添加量为0.15%。