接触应力对跨尺度纤维素摩擦学性能的影响

庞皓升 胡晨炜 尹 绚* 张 冰,3

(1.中国航空研究院,北京 100012;2.北京化工大学 机电工程学院, 北京 100029;3.北京化工大学 国际交流与合作处暨港澳台事务办公室, 北京 100029)

引 言

减摩降耗是现代工业亟需解决的关键问题。 据统计,世界总能源消耗的约23%来自与摩擦相关的消耗,其中20%的能源用以克服摩擦损耗,3%的能源用以重新制造由磨损及相关问题而导致的失效零部件[1-4]。 对于现代工业的核心—机械制造领域,运动机构关键零部件的摩擦磨损问题尤为突出,成为制约我国现阶段装备可靠性和制造业高端化发展的主要瓶颈[5-6]。 作为传统化工机械行业的重要设备之一,双螺杆挤出机为多个行业提供了高效、精确的生产工艺[7-10]。 然而在实际生产中,随着双螺杆挤出机的高强度运转,其机筒流道内壁与物料间不可避免地会产生摩擦磨损,导致加工难度、内壁损耗增加,影响挤出工艺,致使良品率下降[11-12]。 传统螺杆及机筒是采用镀硬铬工艺,虽然该工艺能满足螺杆及机筒的工况,但会有电镀污染、镀铬污染以及异型件镀铬层厚薄不均匀等技术问题,而陶瓷涂层具有硬度高、厚度薄等特点,可部分替代在螺杆表面实施的镀铬工艺,是近年来的研究热点[13-16]。

在运用螺杆机构进行聚合物加工时,为了考察聚合物分子量及加工工况对螺杆及机筒磨损的影响效果,常选用绿色环保的纤维素作为研究对象[17]。随着绿色工业技术的高速发展,学者们对于纤维素的加工研究也在逐渐深入,尤其是在探寻纤维素自身的特性,如摩擦学特性等方面。 纤维素的种类繁多,其中,羟丙基甲基纤维素(HPMC)属于非离子型纤维素混合醚,具有良好的成膜性和亲水性[18],常用作增稠剂和稳定剂,是建筑、医疗、纺织等行业的重要原料[19-22]。 在纤维素的加工线上,HPMC 作为填料通常会因为与机筒内壁之间摩擦而导致机筒内壁出现磨损,影响加工性能[23-24]。 Kinoshita 等[25]使用纤维素纳米纤维(CNF)水分散体作为润滑添加剂进行摩擦学实验,结果发现当摩擦副为不锈钢板(JIS -SUS304)和钨钢球且CNF 的质量分数在0.2%以下时,可降低摩擦副的摩擦系数。 Ilyin等[26]研究了微纤化纤维素(MFC)在柠檬酸三乙酯(TEC)中作为低温润滑脂的摩擦学行为,发现纤维素通过缠结会形成凝胶,在钢盘表面形成一种摩擦转移膜,从而有效降低摩擦磨损。

此外,依据前人的相关研究,发现原料或填料的摩擦学行为极有可能与机械设备运行时所设定的服役条件(如温度、载荷、转速等)存在密切联系。 例如李颂华等[27]使用销块式摩擦磨损试验机探究不同温度和载荷下,干摩擦时氮化硅(Si3N4)陶瓷和聚四氟乙烯(PTFE)之间的减摩润滑效果,研究发现摩擦系数会随着温度和载荷的增加,呈现先降低后增加的趋势,这可归因于PTFE 在特定温度和载荷下会生成转移膜,在温度为50 ~150 ℃、载荷为50 ~80 N 时,PTFE 转移膜具有良好的润滑性能。 Wang等[28]使用氮化硅轴承球和Si3N4圆盘作为摩擦副进行了摩擦学实验,结果表明随着载荷和转速的增加,摩擦系数先平缓后逐渐降低,分析发现在摩擦运动后期的接触界面上发生了黏着磨损,并产生一层黏接层,进而有效地降低摩擦系数。 因此,通过改变服役工况条件来研究纤维素对摩擦副的摩擦磨损行为是可行的。

纤维素的尺度在摩擦学性能研究中是一个十分重要的影响因素,而聚合物的尺度(即分子量)与黏度为正相关关系,在本研究中羟丙基甲基纤维素的由低黏度到高黏度分别对应着低分子量(小尺度)到高分子量(大尺度)和低分子量羟丙基甲基纤维素,再以陶瓷基材料作为摩擦副,旨在揭示服役工况条件对多尺度纤维素摩擦学性能的影响及其磨损机理,为减少生产过程中由于摩擦磨损带来的机械设备易损坏、能耗大、效率低等问题提供理论参考与技术支持。

1 实验部分

1.1 实验材料

5 种不同尺度的羟丙基甲基纤维素(上海阿拉丁生化科技股份有限公司),黏度尺度分别为3 mPa·s、30 mPa·s、100 mPa·s、400 mPa·s 和4 000 mPa·s。

1.2 摩擦学性能测试

使用多功能旋转式摩擦试验仪(MS-M9000,兰州华汇仪器科技有限公司)进行摩擦学测试,其中上摩擦副为直径6 mm 的氮化硅轴承陶瓷球,下摩擦副为单晶硅片,磨料为HPMC。 摩擦学实验在室温下(25 ℃)进行,旋转模块半径为3 mm。 设置高、低转速,分别为15 r/min 和60 r/min;设置高、低接触应力(法向载荷),分别为1 N 和4 N,对应的Hertz接触应力分别为0.72 GPa 和1.14 GPa,Hertz 接触应力的计算公式如式(1) 所示。 摩擦学行为测试示意图见图1。

图1 摩擦磨损试验机结构示意图Fig.1 Structure diagram of friction and wear testing machine

式中:σmax为最大接触应力,GPa;P为法向载荷,N;E为弹性模量,GPa;R为摩擦球半经,mm。

1.3 表征手段

采用扫描电子显微镜(SEM,JSM-7500F,日本电子株式会社)观察涂层摩擦磨损后磨斑及磨痕的表面形貌。

采用光学显微镜(VHX-3000,基恩士(中国)有限公司)观察涂层摩擦磨损后磨斑及磨痕的表面形貌。

采用拉曼光谱仪(Raman,LabRAM Aramis,HORIBA Jobin Yvon)观测涂层原料及摩擦磨损后的磨斑、磨痕的表面结构,测试范围设为100 ~2 000 cm-1,照射时间为30 s,激发光波长为532 nm。

2 结果与讨论

2.1 低接触应力对摩擦学性能与结构形貌的影响

2.1.1 摩擦学性能

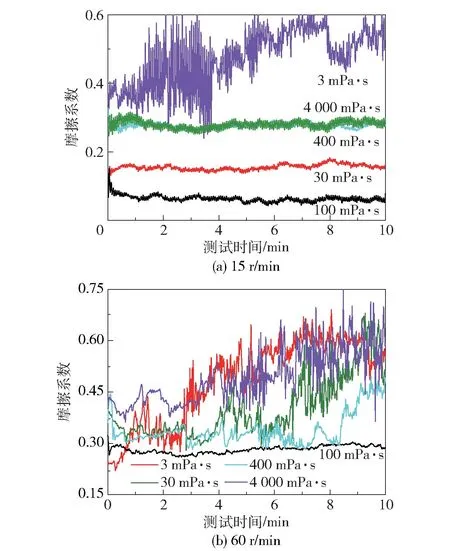

如图2 所示,随着HPMC 黏度的增加,跑合期后样品的摩擦系数大多呈现先减小后增大的趋势(除100 mPa·s 黏度的样品外),在60 r/min 转速时尤为明显。 当HPMC 黏度为100 mPa·s 时,跑合期后的摩擦系数总体在最低值, 分别为0.06(15 r/min)和0.28(60 r/min)。 这可能是由于此时HPMC 的黏度在Si3N4与Si 片之间,因而形成了一定的缓冲摩擦作用,即特定尺度的HPMC 对摩擦副接触面产生减摩降磨效果,使得平稳态时Si3N4陶瓷球与Si 片之间的摩擦系数下降。 当黏度过高或过低时,此种效应就会被削弱,摩擦系数也会因此升高。 由此推断,在15 r/min 低转速条件下,摩擦副间的接触应力主要为低接触应力,摩擦学行为可能表现为低接触应力下的黏着磨损;而在60 r/min 高转速条件下,摩擦学行为可能表现为低接触应力下的磨粒磨损或胶合磨损。

图2 低接触应力下不同转速下HPMC 的摩擦系数曲线Fig.2 Friction coefficient speed of HPMC under low contact stress

2.1.2 表面形貌

由图3 可知HPMC 的单体纤维主要呈长条状,即当HPMC 黏度分别为3、30、100、400 及4000 mPa·s时,长度依次是215、170、140、150 及160 μm。

图3 HPMC 的SEM 形貌图像Fig.3 SEM images of HPMC

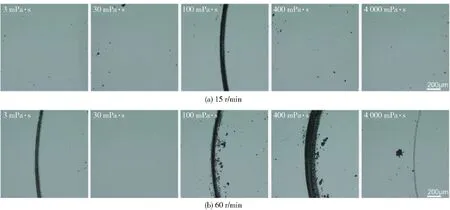

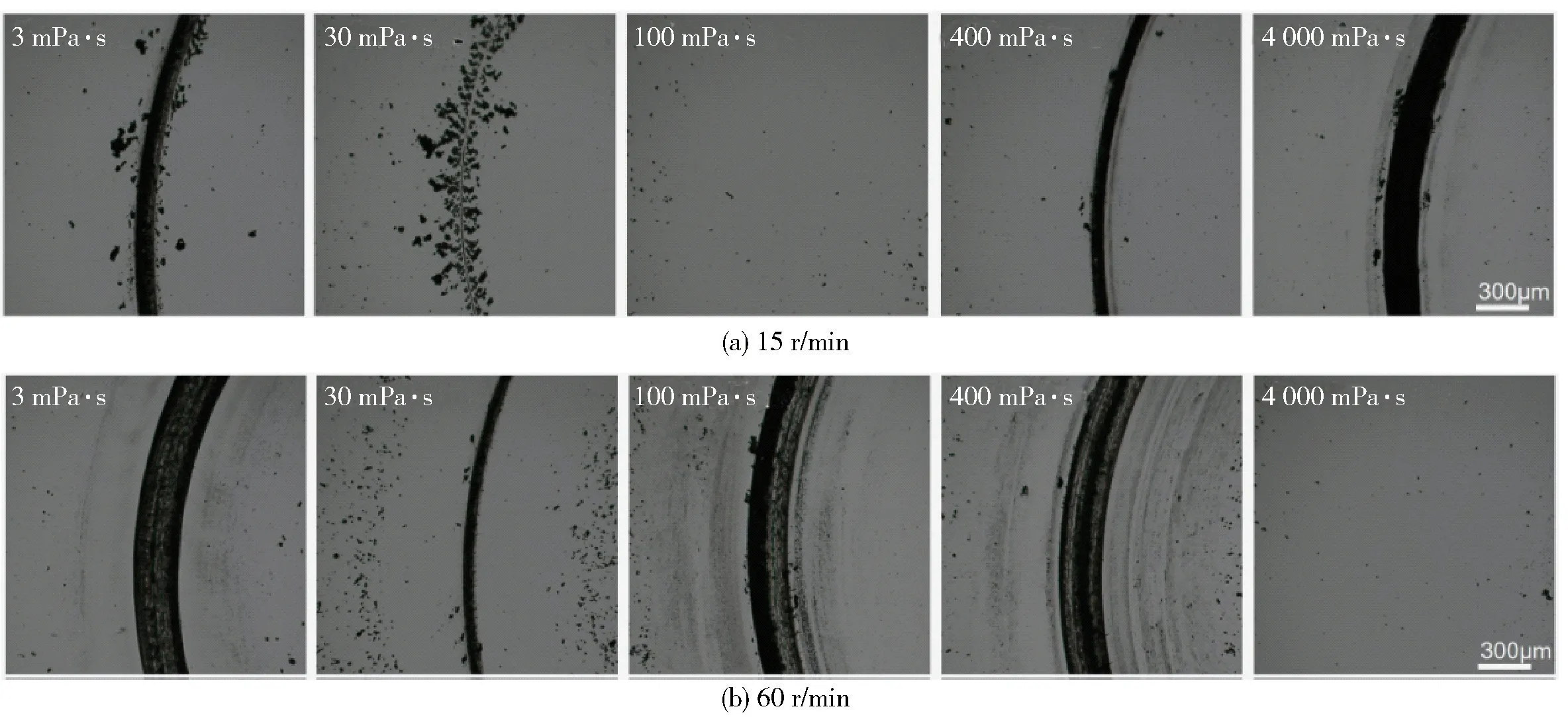

由图4(a)可知在低接触应力(0.72 GPa)和低转速(15 r/min)下,单晶硅片表面上的磨痕颜色较浅,磨损表面较为光滑。 随着HPMC 黏度的增加,单晶硅片的表面磨痕逐渐淡化,磨痕宽度逐渐变窄,即从50 μm 过渡到几乎观测不到磨痕。 磨屑在HPMC 黏度为100 mPa·s 时开始减少,并且大片磨屑的数量也在相应减少。 当 HPMC 黏度为400 mPa·s 时,观察到磨屑的数量再次增多。 刘洪涛[29]发现磨损量和磨屑大小与磨损程度有直接关系,磨屑越多,磨损量越大。 另外,由图4(a)中观察到在低转速(15 r/min)时,硅片表面磨痕基本较为光滑,判断此时的磨损机理主要为摩擦界面处的剪切力与单晶硅片表面产生的轻微黏着磨损。 由图4(b) 可知,在60 r/min 时,随着HPMC 黏度增加,磨痕宽度先变窄后变宽(从120 μm 过渡到几乎无磨痕,再到60 μm),磨屑先变少后变多。 除黏度为30 mPa·s 的HPMC 以外,其他硅片表面磨痕呈现明显的犁沟形貌,可推测此处的磨损机理主要为磨粒磨损。 曹翔禹[30]在研究钨酸锆(ZrW2O8)与超高分子量聚乙烯(UHMWPE)组成的复合材料的减摩润滑效果时,发现当ZrW2O8的添加量为5%时,犁沟作用明显减弱,摩擦后的表面变得光滑平整。 由此推测,此时磨损的机制以磨粒磨损为主。 此外,在某些特定工况条件下(如15 r/min、HPMC 黏度为30 mPa·s 时),硅片上的磨痕并不完全遵循上述规律,这可能是由于实验中上述变量外的其他因素,如HPMC 摆放位置、机械振动等干扰所致。

图4 低接触应力下不同尺度HPMC 的光学显微镜照片Fig.4 Optical micrographs of HPMC at different scales under low contact stress

2.1.3 表面结构

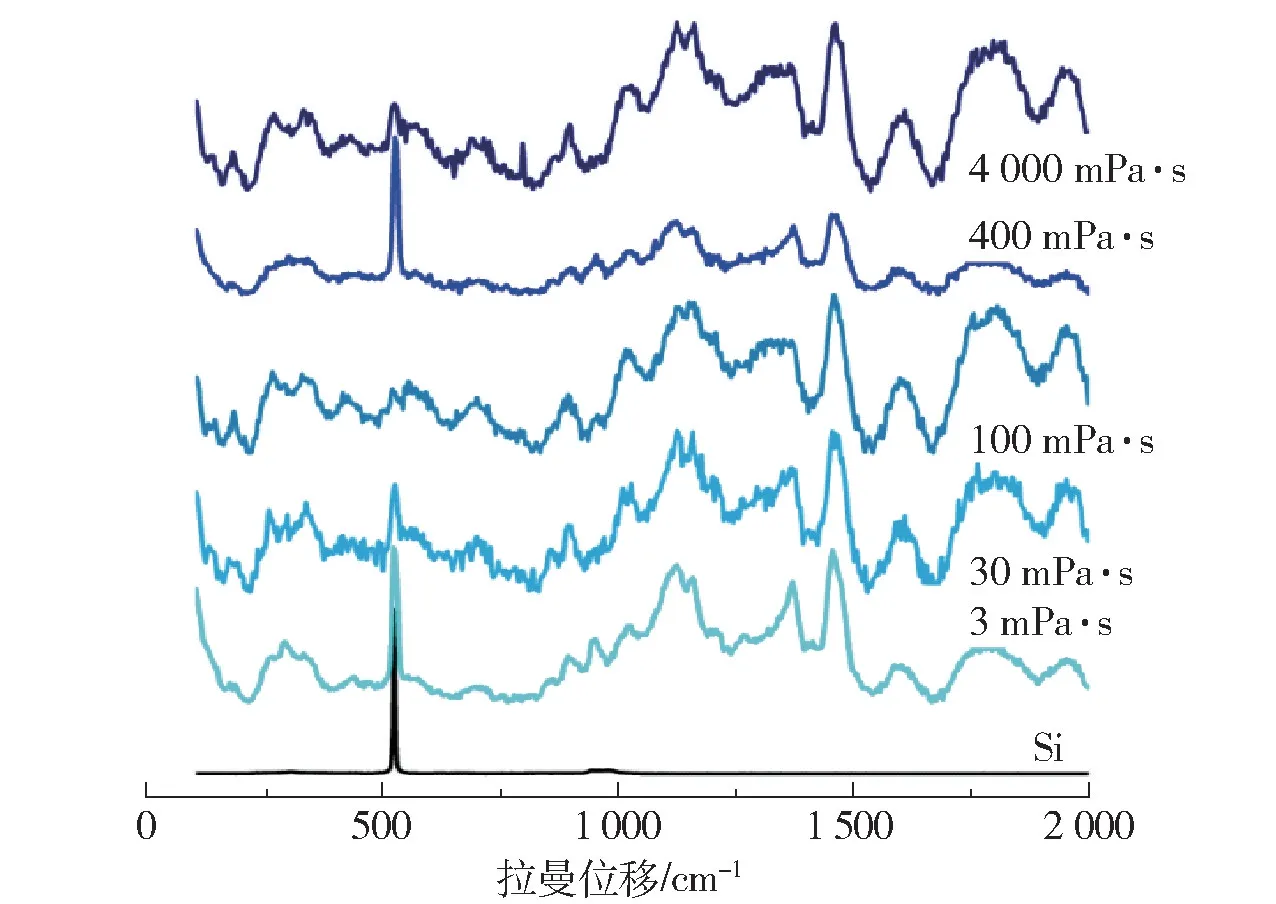

从图5 中可以看到,黏度为3 mPa·s 的HPMC信号峰分别在289、948、1 123、1 369、1 454 及1 614 cm-1。 图6 (a) 展 示 了 15 r/min 时 磨 痕 的Raman 曲线,发现在521 cm-1和977 cm-1出现了Si的特征峰,并且在289、948、1 123 cm-1及1 614 cm-1出现了与图5 中3 mPa·s 黏度相似的HPMC 特征峰。表明此时在磨痕表面上除了硅基底之外,还有HPMC,意味着有部分HPMC 参与了摩擦磨损过程。在图5 中可以看到,黏度为30 mPa·s 的HPMC 信号峰分别位于203、337、1 160、1 366、1 457 cm-1及1 600 cm-1。 从图6(a)中转速为15 r/min 时磨痕的Raman 曲线中可发现,在521 及977 cm-1出现了Si的特征峰,在1 366 及1 457 cm-1出现了与图5 中30 mPa·s 黏度HPMC 相似的特征峰。观察图6(a)中黏度100 mPa·s 和4 000 mPa·s 的Raman 曲线,发现磨痕的特征峰均与Si 的特征峰一致,且几乎观察不到任何HPMC 的特征峰,表明HPMC 全部参与磨损。图6(b)展示了转速为60 r/min 时磨痕的Raman 曲线,发现在521 及977 cm-1附近出现了Si 特征峰,其他位置并未发现与图5 中3 mPa·s 黏度HPMC 相似的特征峰,HPMC 的特征峰完全消失,表明此时在磨痕表面上只有Si 基底,此时全部的HPMC 参与磨损。

图5 不同尺度HPMC 的Raman 光谱Fig.5 Raman spectra of HPMC at different scales

图6 低接触应力下不同尺度HPMC 的Raman 光谱Fig.6 Raman spectra of HPMC at different scales under low contact stress

由此推测,在低转速下,较低黏度的HPMC(3 mPa·s 和30 mPa·s)只有一部分参与磨损,并且随HPMC 黏度的增加,参与磨损过程的HPMC 会增多,直至全部参与。 参考图2 中摩擦系数的变化规律, 可知HPMC 的黏度增大有助于减少磨损,并降低摩擦系数。 随着黏度增加,即减少摩擦磨损所需的HPMC 增多,低黏度的HPMC 不足以完全减缓磨损过程,此时摩擦未受到足够的HPMC 来减缓,所以摩擦系数会上升;在高转速下,降摩减损所需HPMC 的黏度和量也会增加,5 种黏度的HPMC 均参与了磨损全过程。

2.2 高接触应力对摩擦学性能与结构形貌的影响

2.2.1 摩擦学性能

如图7 所示,在高接触应力下,当转速为15 r/min 时,存在与低接触应力时类似的现象,即随着HPMC 黏度的升高,Si3N4与Si 片间的摩擦系数均呈现先降低后升高的趋势,当HPMC 黏度为30 mPa·s 时,摩擦系数最低。 说明在这一特定黏度下,HPMC 可以增强摩擦副之间的润滑性能。 同时,基于上述2.1 节的结果,可推断在低接触应力条件下,15 r/min 转速组的磨损机理随着HPMC 黏度的变化而改变;同理,在高接触应力时,HPMC 的磨损机理也发生了类似的转变,并可能也存在黏着磨损和磨粒磨损共存的形式。 此外,发现60 r/min 转速组的总体摩擦系数并未呈现出与15 r/min 转速组相似的变化规律,而是在HPMC 黏度为400 mPa·s 时,拥有同组最小的平均摩擦系数(0.21),其余组的摩擦系数在跑合期后基本保持恒定。

图7 高接触应力下不同转速下的HPMC 的摩擦系数Fig.7 Friction coefficient speed of HPMC under high contact stress

2.2.2 表面形貌

由图8(a)可知,转速低时磨痕宽度随着HPMC黏度的增加先变窄后变宽,磨屑先变少后变多。 当HPMC 黏度为30 mPa·s 时,能够观察到磨痕较细,宽度仅为10 μm 左右,且磨痕周围的磨屑尺寸较大,数量较多。 当HPMC 黏度为100 mPa·s 时,在单晶硅片表面上几乎观测不到磨损痕迹,只存在少量磨屑。 当HPMC 黏度为4 000 mPa·s 时,磨痕宽度为同组最大。 可推断在1.14 GPa、15 r/min 时,磨损程度随HPMC 黏度的增加先减小后增大。 根据黏着摩擦理论[31],摩擦系数与接触面积以及单位接触面积上摩擦力的乘积成正比,与施加的载荷(即接触应力)大小成反比。 对比图7 中不同转速与各种HPMC 黏度下的摩擦系数,发现在1.14 GPa 下HPMC 的平均摩擦系数反而增大,并不符合黏着磨损的规律。 此外,通过观察15 r/min 转速下Si 片的表面磨痕形貌,发现除黏度为100 mPa·s HPMC 外,其余皆可以清晰地观察到磨痕表面存在明显的犁沟形貌,这种形貌通常是由磨粒磨损作用所导致。 综上,可推测此时的磨损机理主要表现为磨粒磨损。由图8(b)可知,在60 r/min 转速时,Si 片表面磨痕的宽度随着HPMC 黏度的增加先变窄后变宽至最后消失,而磨屑逐渐变多后至最后观测不到。

图8 高接触应力下不同尺度HPMC 的光学显微镜照片Fig.8 Optical micrographs of HPMC at different scales under high contact stress

2.2.3 表面结构

从图9(a) 中可知15 r/min 转速下磨痕的Raman 曲线与Si 的基本一致(即在521 及977 cm-1出现了Si 的特征峰),且未出现对应黏度的HPMC的特征峰,表明此时HPMC 已全部参与磨损过程。此时磨损机理可能与上述2.1 节中低接触应力、60 r/min 转速时的磨损机理相类似,即在HPMC 黏度较低(3 mPa·s)时,HPMC 并未全部参与磨损,磨粒在摩擦副间运动,表现为三体磨损;随着HPMC黏度升高,HPMC 全部参与磨损,高黏度HPMC 的表面产生了黏结点,表现为黏着磨损。 由图9(b)可知,60 r/min 转速组的Raman 曲线与15 r/min 转速组的相近,推测其磨损机理也类似。

2.3 不同接触应力下纤维素的磨损机理

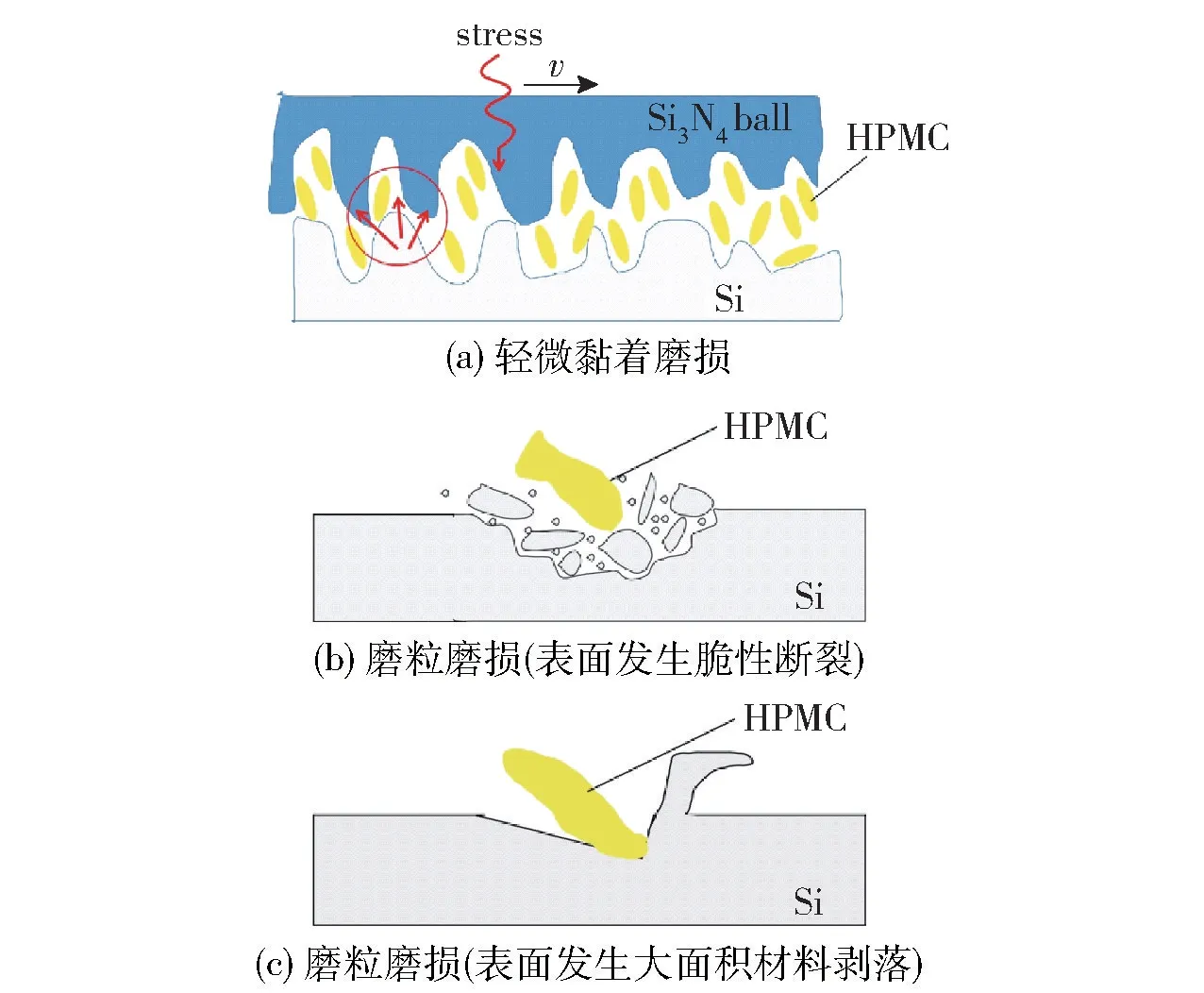

2.3.1 低接触应力下的磨损机理

图10(a)为15 r/min 转速组的磨损机理示意图,此时的摩擦学行为以轻微黏着磨损为主,主要表现为摩擦副在相对滑动的过程中发生黏着效应,同时生成黏着结点,黏着结点在摩擦副间发生滑移时受剪切断裂形成磨屑[32]。 在轻微黏着磨损的作用下,磨损程度小,表面材料迁移痕迹不明显,此时的磨痕较为光滑,磨屑的数量随黏度先减少后增加,意味黏着磨损效应存在先减小后增大的趋势,与上述2.1 节摩擦学测试中平均摩擦系数(图2(a))先下降后升高的趋势相符。 对于60 r/min 转速组,由于二体磨损通常是低应力下的磨粒磨损,当磨粒切入硅片后,受到法向载荷的作用,使Si 表面出现破裂,产生裂纹和磨屑[33]。 HPMC 颗粒较小,而对应的接触应力较大,此时出现二体磨损的概率较低。 推测该磨损机理主要以先三体磨损、后黏着磨损为主,即当HPMC 黏度较低时,接触应力大,磨粒切入硅片表面造成硅基底破裂或造成材料剥落,如图10(b)和(c)所示,出现明显的磨痕;当HPMC 黏度较高时,对Si 片表面产生黏着,并且由于Si3N4的硬度高于Si,使得Si 片表面出现了严重的磨损区域。

图10 低接触应力下HPMC 的磨损机理示意图Fig.10 Wear mechanism diagram of HPMC under low contactstress

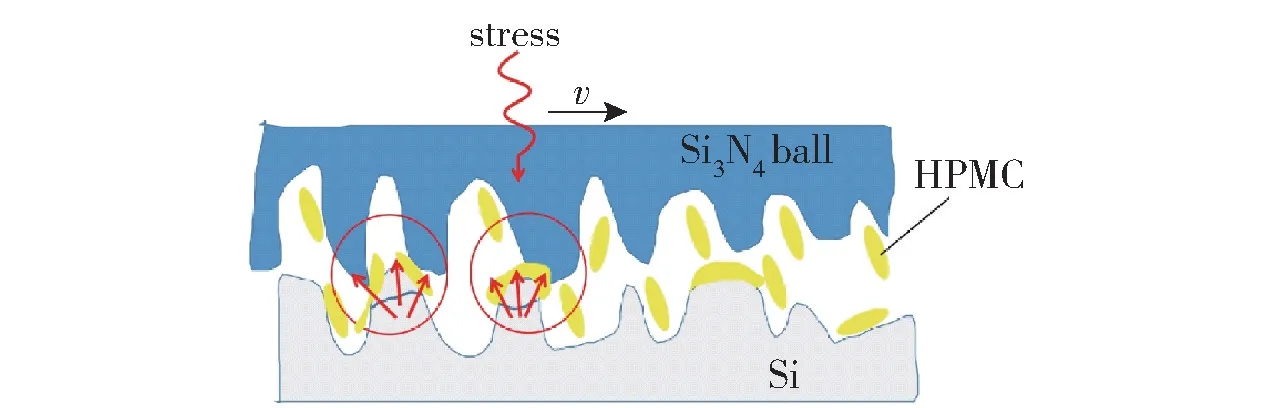

2.3.2高接触应力下的磨损机理

如图11 所示,当HPMC 黏度较低(3 mPa·s)时,发生三体磨损作用,HPMC 磨粒移动于两摩擦副之间,在高接触应力下,磨损过程中产生的高接触应力作用于脆性硅片表面,使得硅片表面产生疲劳,发生脆裂分离,造成明显的槽状形貌,并且由于HPMC作用于摩擦副之间,所以在磨痕位置处可检测到HPMC 的存在。 当HPMC 黏度较高(如400 mPa·s)时,在Si 片表面产生黏结点,其强度高于Si 片表面的剪切强度,导致表面磨损程度增大,磨损形式以黏着磨损为主。 对于高接触应力、60 r/min 转速下时,其磨损机理近似。

图11 高接触应力下HPMC 的磨损机理示意图Fig.11 Wear mechanism diagram of HPMC under high contact stress

3 结论

本文通过实验手段研究了不同载荷和转速条件下多尺度HPMC 的摩擦学性能,揭示了测试条件和尺度因素对HPMC 摩擦学性能的影响规律及其磨损机理。 主要结论如下:(1)低接触应力下,随HPMC 黏度的增加,除了100 mPa·s 黏度外,其余样品的摩擦系数均在不同转速下先减小后增大;低转速组的磨损机理表现为轻微黏着磨损;高转速组的磨损机理在HPMC 黏度低时表现为磨粒磨损中的三体磨损,HPMC 黏度高时表现为黏着磨损。 (2)在高接触应力下,随HPMC 黏度的增加,低转速组的摩擦系数先减小后增大,高转速组的摩擦系数在跑合期后基本保持恒定。 低转速组的磨损机理在HPMC 黏度低时表现为磨粒磨损中的三体磨损,HPMC 黏度高时表现为黏着磨损,高转速组的磨损机理与低转速组的类似。

——纪念摩擦学创始人乔斯特博士诞生100周年