关于排烟风管隔热层厚度的探讨

刘付伟 陈焰华 昌爱文

(中信建筑设计研究总院有限公司,武汉)

0 引言

GB 51251—2017《建筑防烟排烟系统技术标准》[1](以下简称GB 51251—2017)已实施近6年,该规范对于防排烟管道的要求相比已作废的GB 50016—2006《建筑设计防火规范》及GB 50045—95《高层民用建筑设计防火规范》有较大变化,该规范指出排烟管道均需满足不同等级耐火极限的要求,同时设置在吊顶内的排烟管道在满足耐火极限的基础上,还需设置隔热层。

在实际工程中,设计、甲方、监理、施工及消防验收部门等对风管耐火极限的设置都比较重视,且市面上存在大量满足耐火极限的不同材料类别的防火板,但对于设置在吊顶内排烟风管的隔热层与耐火极限的关系,无论是生产企业、设计单位、图审机构,还是消防验收部门,对该做法均存在不同的理解,本文通过理论计算及应用案例,提出相关意见及建议,供同行探讨与参考。

1 隔热材料的设置厚度

GB 51251—2017第4.4.9条提出:当吊顶内有可燃物时,吊顶内的排烟管道应采用不燃材料进行隔热,并应与可燃物保持不小于150 mm的距离。GB 51251—2017第6.3.1.5条提出:排烟风管的隔热层应采用厚度不小于40 mm的不燃绝热材料。GB 51251—2017第4.4.9条的条文说明指出:为了防止排烟管道本身的高温引燃吊顶中的可燃物,本条规定安装在吊顶内的排烟风管应采取隔热措施,如在排烟风管外包敷具有一定耐火极限的材料,并与可燃物保持不小于150 mm的距离。

计算举例:隔热材料选用玻璃棉,计算环境温度35 ℃,烟气温度280 ℃,表面换热系数8.141 W/(m2·K),其隔热层厚度计算结果见表1。

表1 隔热层厚度与外表面温度对应关系

以此为依据,GB 51251—2017明确了设置在吊顶内的排烟管道隔热层的厚度不小于40 mm,但由于GB 51251—2017条文及其说明中均未给出隔热材料的导热系数,同一隔热材料不同的导热系数或者不同隔热材料的包覆厚度是否均必须大于40 mm呢?文献[2]指出,当吊顶内有可燃物时,排烟风管采用的耐火极限风管的隔热层厚度应为35 mm左右才能满足规范要求,为此需进行必要的理论计算。

由于大多数材料的导热系数λ在一定密度下与材料平均温度t呈线性关系,如岩棉保温板密度为118 kg/m3时的导热系数λ=0.027+0.000 17t,微孔硅酸钙密度为182 kg/m3时的导热系数λ=0.044+0.000 1t[3]。GB/T 10295—2008《绝热材料稳态热阻及有关特性的测定热流计法》指出,对于导热系数与t呈线性关系的材料,一般测试2种温度情况下的参数即可,所以通常能查到的材料导热系数一般在t=25 ℃和t=70 ℃这2种工况下。为了方便计算,本文导热系数采用能查到的数据作为计算参数。在实际传热过程中,随着温度的升高,材料的导热系数会变大,在校核计算时需考虑该参数的变化。

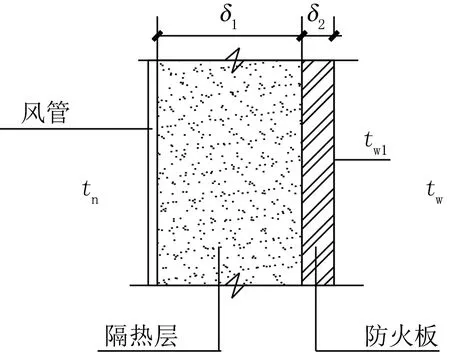

以GB 51251—2017条文说明给出的数据推导出规范要求40 mm厚玻璃棉的导热系数。由于排烟风管内风速较高,而镀锌钢板的导热系数大、厚度小,且相对于隔热材料的热阻和保温材料外表面换热热阻来说,风管内壁面的对流换热热阻及风管自身的导热热阻是非常小的,因此计算时忽略风管自身的导热热阻和表面换热热阻。风管包覆隔热结构如图1所示,隔热层厚度计算如式(1)所示[4]。

注:δ1为隔热层厚度;tn为管道内空气温度;tw1为隔热层外表面温度;tw为隔热层外环境空气温度。图1 风管隔热层构造示意图

(1)

式中αw为隔热层外表面与周围环境的换热系数,W/(m2·K)。

为防止高温风管长期烘烤建筑物的可燃或难燃结构而引发火灾事故,当输送温度高于80 ℃的空气或气体混合物时,风管穿过建筑物的可燃或难燃结构处,应设置不燃材料隔热层,保持隔热层外表面温度不高于80 ℃,因此GB 50736—2012《民用建筑供暖通风与空气调节设计规范》第6.6.14 条规定:输送空气温度超过80 ℃的通风管道,应采取一定的保温隔热措施,其厚度按隔热层外表面温度不超过80 ℃确定[5],所以计算中tw1取值为80 ℃。

由于排烟温度不能超过280 ℃,因此tn取值280 ℃,αw、tw均按照GB 51251—2017条文说明中取值,根据式(1)计算得出隔热层导热系数(见表2)。

表2 隔热层导热系数与厚度对应关系

从表2可以看出,GB 51251—2017条文说明中玻璃棉的导热系数在0.057 6~0.064 1 W/(m·K)之间。GB/T 13350—2017《绝热用玻璃棉及其制品》指出,玻璃棉在t=70 ℃、密度≤12 kg/m3时,导热系数≤0.058 W/(m·K)[6],由此推断出GB 51251—2017中隔热材料采用的玻璃棉密度应≤12 kg/m3。而空调及排烟用玻璃棉密度一般不小于40 kg/ m3,该密度下t=70 ℃时的导热系数≤0.042 W/(m·K),按该参数根据式(1)计算排烟风管表面温度不超80 ℃时,隔热层厚度应为22.93 mm。

可见,由于材料的导热系数不同,为使隔热层表面温度不超过80 ℃,隔热层的厚度不一定要大于40 mm。

2 防火板包覆风管的隔热性能

GB 51251—2017第4.4.8条规定了设置在不同位置的排烟风管耐火极限的要求,风管最小耐火极限应不小于0.5 h,实际工程中需采用不同等级耐火极限的防火板对排烟风管进行包覆以满足该要求。

防火板的耐火极限包括两部分:隔热性和完整性。既然防火板自身已具有隔热性,那么设置了防火板包覆的排烟风管是否还需要再设置隔热层呢?

可根据GB/T 9978.1—2008《建筑构件耐火试验方法 第1部分:通用要求》[7]和GB/T 17428—2009《通风管道耐火试验方法》[8]对风管包覆防火板的完整性和隔热性进行判定。

隔热性是指试件在耐火试验期间持续保持耐火隔热性能的时间。试件背火面温升超过以下任何一个限定情况均认为试件丧失隔热性[7]:

1) 平均温升超过初始平均温度140 ℃;

2) 任一点位置的温升超过初始温度(包括移动热电偶)180 ℃(初始温度应是试验开始时背火面的初始平均温度)。

耐火极限测试起始燃烧温度为450 ℃,测试完成时温度会超过850 ℃,所以允许的平均温升和单点温升均较高。排烟风管耐火极限的隔热性试验根据热量由外到内传导,测量内壁温升,而设置在吊顶内的排烟风管隔热层的作用是减少热量由内向外传导,即风管输送烟气温度为280 ℃时,外表面温度不超过80 ℃。可见,耐火极限的隔热性试验是测量风管在高温燃烧炉中风管整体热传导性能,限制内表面温升;而排烟风管设置的隔热层作用是阻隔其输送高温烟气热传导能力,限制外表面温升。因此,这是2个不同的概念。

以纤维增强硅酸盐板为例,当其密度为1 250 kg/m3、导热系数为0.13 W/(m·K)时,8 mm厚度即可达到2 h的耐火极限。采用该防火板包覆,是否满足吊顶内排烟风管隔热层的要求呢?在防烫伤计算中,隔热层的外表面换热系数依旧取8.141 W/(m2·K)[3]。根据上述参数,利用式(1),计算出该条件下外表面温度为198.2 ℃,远远超过GB 51251—2017的要求值。所以仅对风管设置满足耐火极限要求的防火板,是无法满足排烟风管隔热层设置要求的。

3 复合包覆风管整体隔热性能

设置了防火板+隔热层包覆的镀锌钢板风管结构示意如图2所示,计算公式见式(2)~(4)。

注:δ2为防火板厚度。图2 复合包覆风管构造示意图

(2)

(3)

(4)

式(2)~(4)中R为防火板和隔热层的导热热阻,m2·K/W;R0为总导热热阻,m2·K/W;λ1为隔热层导热系数,W/(m·K);λ2为防火板导热系数,W/(m·K)。

以岩棉+纤维增强硅酸盐板为例:隔热层为岩棉,导热系数为0.044 W/(m·K);防火板为纤维增强硅酸盐板,厚度为8 mm,导热系数为0.13 W/(m·K)。将参数代入式(2)~(4),计算出隔热层厚度δ1为21.31 mm,即隔热层厚度不小于22 mm,就能满足防火板外表面温度不超过80 ℃的要求。

图集22K311-5《防排烟系统设备及部件选用与安装》[9]中列举了几种金属风管防火包覆性能和燃烧性能,对其不同等级耐火极限的做法进行核算,验证外表面温度是否满足不高于80 ℃的要求,计算结果见表3。

表3 复合包覆风管厚度与外表面温度对应关系

2) 表中材料的导热系数,除防火板采用t=25 ℃时的参数,其余均为t=70 ℃时的参数。

从表3可以看出,6种包覆构造做法中有4种包覆厚度小于40 mm,其中只有漂珠防火隔热板的隔热性无论耐火极限为1 h还是2 h,外表面温度均不满足低于80 ℃的要求,另外2种包覆厚度小于40 mm的做法也能满足隔热性的要求。文献[2]仅根据整体厚度列出了几种适用于吊顶内排烟管的包覆做法,得出的结论并不严谨。

4 工业一体化复合板隔热性能

传统的镀锌钢板+岩棉+防火板包覆的安装方式有着诸多弊病,如缺少整体包覆构造检测报告、施工工序复杂、施工质量难以控制、需现场加工等[10]。内置钢板的工业一体化风管因其安装美观、节约现场人工和造价,被越来越广泛地设计和使用。工业一体化风管结构型式同传统的复合包覆风管一样,以工业一体化硅酸钙复合板来校核表面温度[11],见表4。

表4 工业一体化硅酸钙复合板厚度与外表面温度对应关系

从表4可以看出,耐火极限为1 h和2 h的工业一体化硅酸钙复合板,在隔热层厚度小于40 mm的情况下,外表面温度均不超过80 ℃,满足GB 51251—2017的要求。

市场上工业一体化复合板产品类型越来越多,表5列举了2种其他材料的工业一体化复合板,验算外表面温度是否满足GB 51251—2017的要求。

表5 其他材料的工业一体化复合板厚度与外表面温度对应关系

从表5可以看出,2种材料的包覆厚度均小于40 mm,内外钢面无机硅晶复合板耐火极限为0.5 h时外表面温度超过80 ℃,内外钢面石墨硅复合板耐火极限为1.0 h时外表面温度超过80 ℃,2种材料适当增加厚度,均可满足GB 51251—2017的要求。

通过上述计算可以看出,工业一体化风管芯材导热系数越小,需要的整体厚度越小,而大多数厂家仅关注材料自身耐火极限的特性,对于应用在吊顶内有可燃物的场所的整体材料隔热层设置要求并未了解透彻。

5 结论

1) 对于GB 51251—2017第6.3.1.5条隔热层的要求,由于不同隔热材料密度、导热系数不同,相应的热阻也不相同,在满足耐火极限隔热性的情况下,设置在吊顶内排烟管隔热层的厚度应由计算确定,不一定大于40 mm。

2) 对于镀锌钢板风管,仅包覆满足耐火极限的防火板,无法满足吊顶内排烟风管隔热层的设置要求。

3) 对于复合包覆的风管构造,满足耐火极限的要求时,不一定能满足吊顶内排烟风管的隔热层设置要求,需要进行验算。

4) 工业一体化复合风管应用在吊顶内有可燃物的场所时,设计时需注明各层材料的导热系数、厚度等,或者对整体构造导热系数作出限值要求,验收时厂家除提供耐火极限检测报告外,还需提供材料导热系数的检测报告。

5) 无论是传统的复合包覆风管还是工业一体化复合风管,均需厂家给出耐火极限检测报告。对满足耐火极限的型式结构验算隔热层厚度时应考虑材料平均温度下的导热系数。

6) 建议GB 51251—2017修编时,给出隔热材料的具体热物性参数,且不应简单地将隔热材料的厚度限定为不小于40 mm。