激光标刻对GH4169合金疲劳性能的影响

回丽, 姜云龙, 安金岚, 周松*, 曾泓润

(1.沈阳航空航天大学机电工程学院, 沈阳 110136; 2.沈阳航空航天大学, 航空制造工艺数字化国防重点学科实验室, 沈阳 110136; 3.成都飞机工业(集团)有限责任公司, 成都 610000)

GH4169合金具有优秀的力学性能、耐腐蚀性和抗氧化性,是航空工业领域中紧固连接件、燃气轮机叶片等高温部件中应用最为广泛的镍基高温合金,其服役过程中的主要失效形式为疲劳断裂。航空用GH4169合金部件在高温、高压、交变载荷长期激励等复杂环境中服役虽然能够拥有较高的强度、良好的抗蠕变性能和较长的疲劳寿命,但在长期交变载荷的作用下易造成高周疲劳损伤,严重影响部件的服役寿命[1]。金属标刻技术在航空领域中被广泛应用,拥有能追根溯源、快速识别、快速排查故障、便于分类储存与管理等优势特点。激光标刻是利用一种高能量密度的激光对试样进行非接触加工的一种工艺方法,精密性高且热变形小,可以打出各种文字、符号等信息,加工效率高,质量好,对产品的生产和管理有特殊的意义。激光标刻往往标刻在非传力部分的侧面或底面上,但在航空工业使用过程中,发现部分紧固件、连接件等零部件中存在标刻处产生裂纹、断裂等失效情况发生,为此现以GH4169合金为研究对象,对激光标刻后的合金性能和断裂机理进行研究。

激光标刻处理后,相当于在金属零件表面引入缺陷,在部件制作过程中采用上述标刻方法,会在部件表面产生不同程度、不同类型的表面缺陷,降低表面质量,影响部件的使用寿命[2-3]。邓娟等[4]、孙凯等[5]针对GH4169锻件中的缺陷问题,通过观察微观组织等方法,具体阐述了缺陷的产生机理和检测方法。Ghiaasiaan等[6]对比了增材制造的IN718和IN625高温下的疲劳性能,研究发现两个合金出现相似的缺陷特征和相貌,激光粉末床熔合下的IN718疲劳性能较差。Yu等[7]以激光熔炼的IN718为研究对象,进行了超声疲劳试验和拉伸试验,发现试样的疲劳性能比拉伸性能对缺陷更为敏感,并从断裂力学的角度分析了缺陷对断裂行为的影响。靖雅等[8]利用累积塑性滑移和能量耗散特性研究分析了缺口尺寸对疲劳裂纹萌生寿命的影响,结果表明缺口尺寸较小时,随着缺口尺寸的增加,试样疲劳裂纹萌生寿命显著降低直到缺口尺寸达到临界缺口时,寿命几乎不再受缺口影响。姜松涛[9]通激光标刻技术制备了6061铝合金超疏水表面,并对其试样进行了表面表征的分析,进行了相关表面质量的测试,通过试验使其表面的机械稳定性进一步加强。

综上,目前针对激光标刻工艺的研究主要集中在参数优化、标刻识别率以及标刻效率上,对其引起力学性能变化的有关报道较少。而目前国内外学者对含缺陷的GH4169合金疲劳性能的研究具有相当的重视,却很少涉及激光标刻为缺口源的疲劳性能研究,且在实际航空器维护中确切发现了部件在标刻处发生疲劳断裂的情况。为此,现重点研究激光标刻后GH4169合金的疲劳性能变化,从力学性能和微观组织性能角度,分析激光标刻工艺对合金疲劳性能和断裂机理的影响,为激光标刻的选用提供新的依据。

1 试验材料与方法

实验材料为标准热处理态(1 050 ℃,1 h,空冷,720 ℃,8 h,炉冷,50 ℃/h速率冷却至620 ℃后,620 ℃,8 h,空冷)GH4169合金的板状材料试验件,试样具体尺寸如图1所示,板样厚度为2 mm,其主要化学成分(质量分数)如表1所示。将标准热处理后的样品分为两组,其中试验件分别进行未标刻、激光标刻,每组6根试样进行对比分析。激光标刻机参数为速度:450 mm/s、功率:25%、频率:20 kHz。试验件标刻平均深度为25 μm左右,标刻内容选用易造成损伤缺陷的字符进行标刻,如:M、G、B、9等,各式样标刻工艺参数、标刻位置及标刻内容均一致相同。

高周疲劳试验在 QBG-100 高频疲劳试验机上进行,试验按照金属材料轴向加载疲劳试验方法(HB 5287—1996)对试验件进行加载。实验在室温下进行,高周疲劳试验机加载为频率120 Hz,施加波形为正弦波形,应力比为0.06。利用光学显微镜(OLYMPUS GX51OM)观察GH4169标刻处合金组织。利用扫描电子显微镜(SEM)观察疲劳断口形貌以及合金微观组织。

图1 疲劳试样尺寸示意图Fig.1 Schematic diagram of fatigue sample size

表1 GH4169合金主要化学成分表Table 1 Chemical compositions of GH4169 alloy

2 试验结果与讨论

2.1 高周疲劳试验结果

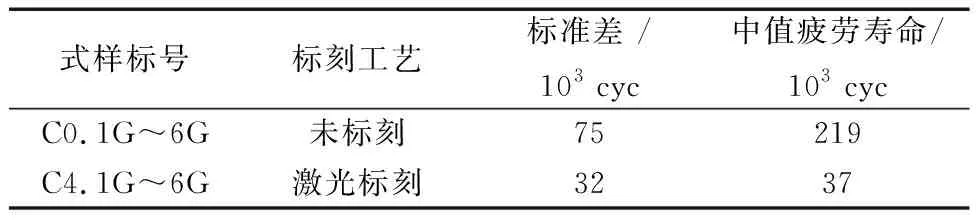

GH4169合金经过激光标刻工艺加工后,通过图2可以看出激光标刻后的缺口平均深度为25 μm左右。通过拉伸试验测得GH4169合金未标刻、激光标刻试样在室温环境中抗拉强度均在1 400 MPa左右。疲劳试验按照标准执行,疲劳试验加载的应力选用GH4169合金抗拉强度的60%进行,未标刻GH4169合金试样的中值疲劳寿命为219×103cyc(循环次数),激光标刻试样的中值疲劳寿命为37×103cyc,试验结果见表2。

图2 激光标刻侧面OM图Fig.2 Laser marking OM diagram of sample side

表2 GH4169合金高周疲劳试验结果统计Table 2 Statistics of high cycle fatigue test results of GH4169 alloy

由此可见,GH4169合金经过激光标刻工艺加工后,试样的高周中值疲劳寿命下降的较为明显,激光标刻后中值疲劳寿命较未标刻的试样相比下降了83%,针对GH4169合金经过激光标刻工艺加工后性能有不同程度下降的现象,对合金的显微组织和高周疲劳断口进一步分析,探究其影响因素及规律。

2.2 激光标刻下的GH4169合金微观组织

从图2中可以看出激光标刻其断口侧面图中标刻深度较深,标刻处缺口宽度大,但在标刻尖端处较为尖锐,且标刻缺口穿过、破坏了部分晶格,这些条件都为裂纹的快速扩展和萌生提供了更多的可能性。激光标刻加工过程中,被加工金属处于熔融状态,而进行深标刻加工时能量效率高、聚集时间久,造成标刻缺口中间宽度较大,缺口底端呈尖锐状。

利用扫描电镜对激光标刻侧面进一步进行观测。通过图3标刻缺口呈中间宽度较大的倒圆锥状,底部较为尖锐。激光加工技术是一种利用高能量光束作用于被加工件的技术,在激光标刻加工过程中,因其加工在局部位置上,会对该加工位置的组织性能产生影响。高能量的光束在试样局部产生大量的热量,使得工件表面材料经历过一次快速熔化和凝固的过程,最终在试样表面形成重熔层。产生的重熔层在试样表面使得晶粒得到细化,应力状态改变[10-12],从图3可以看出激光标刻重熔层厚度为20 μm作左右激光标刻的重熔层质地较为均匀,细化的晶粒对合金起到强化作用,但激光标刻后的缺口处存在较大应力集中[13],为疲劳裂纹的扩展提供了优先扩展的路径,标刻缺口的尖端已经破坏了金属稳定的结构,为疲劳试验提供了初始的裂纹痕迹和扩展的能量。

图3 激光标刻下的重熔层SEM图Fig.3 SEM diagram of remelting layer under laser marking

3 分析与讨论

3.1 激光标刻对GH4169合金疲劳裂纹萌生的影响

一般情况下,GH4169合金疲劳裂纹在寿命为107周次以下时萌生于试样表面[14]。激光标刻为裂纹萌生提供了萌生和扩展的路径,标刻处所产生的缺口可以看作是预制缺陷,破坏了合金原本的微观组织结构,产生重熔层且标刻底端尖锐,易形成高应力集中。图4为未标刻和激光标刻宏观疲劳断口图。断口呈发散状,且由于裂纹在该区域扩展较慢且平稳使得断面较为平滑,是单一裂纹源,而激光标刻裂纹源由多个裂纹源共同组成,且各个裂纹源深浅不一,形貌相对较为粗糙,这是由于标刻萌生出的裂纹不在同一个平面所致,从扫描电镜图中可以看出裂纹萌生路径交错发散。未标刻试样件表面较为平滑完整,使得裂纹在光滑的金属表面萌生,而激光标刻试验件由于标刻深度较深,形状为锥形且缺口不平滑易产生应力集中,裂纹在标刻处萌生的概率大大增加,这为多源裂纹的萌生多样性提供了更多的可能。

图5所示分别为未标刻及激光标刻工艺下的GH4169合金裂纹萌生区断口形貌。金属材料的高周疲劳裂纹萌生方式与循环载荷下的塑性变形有关,疲劳裂纹总是开始于应力最高、强度最低的基体或试样表面上。由于激光标刻的标刻字符、深度不同其疲劳源区的形状也存在差异,激光标刻造成的缺口会在高周循环载荷的作用下,加快材料内部的位错运动,最终导致标刻尖端处形成较大的应力集中,进而加快裂纹萌生的速度,其引起产生的微裂纹快速集合最终加快裂纹的扩展速度[15]。在GH4169合金承受高周次循环应力加载过程中,激光标刻工艺造成的不同程度的缺口均导致裂纹的萌生。激光标刻缺口处的形貌粗糙,缺口处更容易产生较大的应力集中,且应力集中情况复杂,这种密集、复杂的局部应力集中加快了塑性变形集中引起的裂纹萌生,使得激光标刻加工的GH4169合金裂纹萌生速度快,疲劳性能降低。

相关研究表明,GH4169合金裂纹主要以穿晶的模式萌生和扩展,并在疲劳扩展区有准解理断裂特征[16-17]。当晶界与标印尖端呈较小的角度时,晶界对裂纹萌生和扩展的阻碍作用很小;当裂纹或标印尖端突破晶界的阻碍进入晶粒内部时,裂纹扩展速率显著增长,标刻尖端穿过、撕裂了多个晶胞的晶界,破坏原本稳定的晶格结构,而该合金在室温下常以穿晶的模式萌生和扩展,致使激光标刻试样在萌生初期,可以以较少的能量进行萌生,而未标印试样裂纹萌生处形貌相对光滑和平整,使得裂纹萌生时需要更多的能量,萌生期疲劳寿命较高。

3.2 激光标刻对GH4169合金疲劳裂纹扩展初期的影响

GH4169合金在激光标刻下的疲劳扩展区初期断口图如图6所示,可以看到在该区域出现明显的疲劳辉纹,成不同走向的河流状花纹分布在基体上。未标刻试样疲劳条带间距最小,裂纹在此阶段稳定扩展,形貌清晰。激光标刻试样的裂纹疲劳条带间距较未标刻试样较大,相邻条纹之间高度差异较大,γ″相对晶界钉扎作用下降,致使位错在滑移带中的运动变得容易,裂纹扩展到强化相γ′或大颗碳化物时会绕过其扩展,并在粒子前形成疲劳辉纹,整个疲劳裂纹的扩展路径因此变得曲折,标刻试样裂纹在多个维度不同平面间进行扩展,扩展速率比未标刻试样扩展较快。

激光标刻试样的扩展初期图如图6(b)所示,相邻条带之间的高度差变大,疲劳条带宽度对应每一循环周次的裂纹扩展量,因此激光标刻试样在裂纹扩展区初期历经的周期明显低于未标印试样。激光标刻试样裂纹有多个不同的裂纹源延伸而出,这些萌生出的裂纹不在同一个平面上,在扩展初期汇合后出现台阶状和脊状形态,形貌较为粗糙。激光标刻试样裂纹尖端的较高应力集中导致碳化物本身或其与基体的相界面开裂,使得产生二次裂纹较为容易。由于疲劳断裂过程中,合金的疲劳寿命主要以裂纹的萌生周期为主,扩展区历经周期较短,瞬断区为瞬时断裂而产生的,对合金试样的高周疲劳寿命几乎不产生影响。综合以上疲劳断裂特征,激光标刻后的试样裂纹萌生、扩展初期的周期均短于未标刻试样,最终使得激光标刻试样高周疲劳性能下降明显。

4 结论

(1)未标刻试样的中值疲劳寿命为219×103cyc,经过激光标刻后中值疲劳寿命为37×103cyc。GH4169合金经过激光标刻工艺加工后,试样的高周中值疲劳寿命下降的较为明显,激光标刻后中值疲劳寿命较未标刻的试样相比下降了83%,对该合金试样的疲劳影响程度较大。

(2)激光标刻缺口形状向着倒圆锥形发展且形貌粗糙度大,同时激光标刻会在合金表面产生激光重熔层改变合金表面应力状态,其前端缺口引起将高应力集中,裂纹在此更容易萌生,合金强度降低,导致疲劳寿命下降。

(3)GH4169合金表面经过激光标刻后,疲劳断口与未标刻试样相比较为粗糙,疲劳源区由多个裂纹源共同组成其形貌,裂纹萌生所需要的周期变短。在疲劳扩展区初期阶段,疲劳条纹间距变大,多源裂纹在疲劳扩展区汇合后出现台阶状和脊状形态,这些因素使得其疲劳性能有所下降。