台背回填施工技术在新建高速公路中的应用

徐昶

摘要:以福安至寿宁(闽浙界)高速公路新建工程作为研究案例,对台背回填施工技术进行深入的研究分析,内容主要包括前期准备工作、回填范围确定、施工工艺、施工质量检测等。台背回填施工技术具备较强的实用性,有利于降低台背路基的沉降量,确保行车过程中不会出现桥头跳车现象,保障行车舒适度。

关键词:级配碎石砂;结构物;台背回填;施工工艺

0 引言

台背回填施工技术具备较强的实用性,有利于降低台背路基的沉降量,确保行车过程中不会出现桥头跳车现象,保障行车舒适度。在高速公路施工过程中,若忽视结构物台背部位的回填作业,将导致台背回填的质量不理想。

本文结合福安至寿宁(闽浙界)高速公路新建工程的实践状况,对台背回填施工技术进行研究分析,总结出该技术的施工关键点及难点,以期望通过此次研究提高我国的高速公路施工质量,同时消除桥头跳车现象。

1 工程概况

此次研究以福安至寿宁(闽浙界)高速公路新建工程作为研究案例。该项目的建设起点位于寿宁县南阳镇官洋村以西(桩号K37+420,寿宁互通终点),与A4标段终点(K37+420)相接。

建设沿线呈南北走势,途径罗角山建镇家岭隧道、仙峰村建仙峰特大桥、西埔村建西埔隧道、西浦大桥等,终点于寿宁县犀溪镇锦山村后山(终点桩号K45+100,犀溪互通起点)与A6标段起点(K45+100)相接,项目的总长度设计为7.68km。

该项目施工内容包括:新建2座隧道,单座隧道的长度为1566.5m;新建2座桥梁,单座桥梁的长度为1830.31m;路基土石方工程166.68万m3,排水工程7.63万m3;路面工程16.10万m3;涵洞、通道13道。

2 路基不均匀沉降原因

通常,导致高速公路竣工交付后出现桥头跳车等原因,主要是台背部位路基出现不均匀沉降。通过深入的分析以后发现,导致路基出现不均匀沉降的原因如下:

2.1 路基本身压缩沉降

常规情况下,施工单位往往会先对构造物进行施工,待路基成型以后,才会对台背进行回填。但是因施工空间有限,大型压路机无法兼顾局部狭窄区域,由此造成路基的压实度欠佳,进而导致路基出现不均匀沉降[1]。

2.2 地基沉降

结合既往项目的施工状况来看,台背部位的路基回填高度相对比较大,同时容易在基底产生非常大的应力,由此导致导致台背段的地基出现较大的沉降。

2.3 渗水破坏

路基与台背部位的连接部位,经常会形成裂缝,路面积留的雨水顺着裂缝渗透至路基中,便会导致路基出现沉降现象。

针对以上问题,实际施工过程中,应选用透水性强、内摩擦角大、强度高的回填材料,待原材料确定以后,则应该结合项目的具体情况及施工环境选择合适的施工技术。

3 填料機理分析

采用合理的级配砂砾,不但能有效保证台背部位的回填质量,同时还能够在一定程度上降低施工成本。一般要求,砂砾具备良好的透水性、级配良好、砂砾颗粒偏粗。

级配砂砾中的黏性颗粒比例非常小,砂砾透水性比较强,能够在短时间内固结土体中的水分,可为土体碾压提供便利。级配良好的砂砾颗粒粒径搭配合理,能够形成良好的骨架,小颗粒将大颗粒间的孔隙填充密实,可形成稳定的骨架结构。这有利于提升土体的抗剪强度,提高路基抗变形能力,且不会对土体的密实度造成影响。通过对砂砾采取预压缩处理,能达到降低地基沉降的目的。通常,预压缩质量主要受到施工方法及施工持续的时间等因素的影响[2]。

施工现场附近拥有丰富的天然砂砾,粒径超过5mm的砂砾含量大概为70%。经过室内试验发现,天然砂砾的含石量为70%时,利用砾石形成稳定骨架,小粒径颗粒刚好可以填满骨架中的空隙。当天然砂砾中的含石量超过70%时,则无法保证骨架中的孔隙被填充密实。对此使用压路机进行碾压,促使粗骨料能够形成密集骨架,基本不会出现沉陷现象。

4 台背回填施工要点

4.1 填筑材料与填筑次序确定

在回填台背部位时,回填的高度不得超过路基的回填高度,简单而言就是指,先回填1~2层的路基土,然后再回填1层台背回填料。台背回填的施工工序至关重要,施工单位在正式施工过程中,必须要合理的安排生产活动,保证原材料供应及时。

台背部位的回填料宜选择使用天然级配的砂砾料。这种材料广泛的分布在施工现场周围,取材较为便捷,且采购成本非常低,材料的级配加工工序简单,材料自身的回弹模量较大,比较适合使用在台背回填场景中。原材料选定后以后,应该结合具体的情况及施工条件选择合适的施工方法,确保回填质量达标,避免竣工后出现桥头跳车等质量缺陷。

4.2 确定分层厚度

台背部位的回填作业,应该分层进行施工,单层回填的厚度应该控制在20cm以内。需要注意的是,不同的材料由于其自身的特性不同,所以最佳虚铺厚度也存在一定差异性。

经过实践论证可知,天然级配砂砾具备一定的特殊性,原本的密实体会因受到剪切作用而变成松散状态。如若回填料的分层厚度比较小,则可能导致其无法保证压实质量,不但会降低施工效率,还会增大施工成本。若回填料的分层厚度过大,同样会对压实质量造成不良影响。天然级配砂砾的压缩量偏小,经过实践证明,将天然级配砂砾的虚铺厚度设置为40cm比较合适。

4.3 最大粒径确定

如若砂砾的粒径过大,则无法保证大石块的压实度达标,进而对整个回填作业的质量造成负面影响。要严格的控制骨料的最大粒径,确保其符合设计及规范要求。最大粒径可通过分层的厚度进行确定。

正常情况下,回填料的最大粒径不超过分层虚铺厚度的1/3为合格标准。例如,当虚铺厚度设置为38cm时,那么回填料的最大粒径则不得超过12cm。在实际施工过程中,回填料的粒径即使达到15cm,其压实质量也能够满足设计及规范要求。需要注意的是,最大粒径的回填料不得连续回填,以避免细集料无法填充孔隙。

4.4 砂砾料最大干密度确定

利用回填料的最大干密度,可计算出回填料的压实度。对于常规性土料而言,可通过击实试验确定出土料的最大干密度。砂砾料属于松散性材料,如若使用击实试验进行确定,则无法保证其精准度,为此应该结合《公路土工试验规程》6JTJ051-93中的要求,使用振动台法确定砂砾的最大干密度。

在试验时,由于粒径超过5mm的砂砾存在较大的波动性,如若每一种试验均进行试验,必然会导致工作量增大,且会在很大程度上增加试验成本,影响到施工进度。基于此本文认为,可将粒径5mm以上砂砾密实度视为稳定的,对粒径5mm以下的砂砾进行振动台试验。

结合回填料的级配理论进行分析,如若砂砾的级配状况比较好,当砂砾料达到最大干密度时,大颗粒物会形成骨架结构,并在振动力的作用下填充大粒径颗粒之间的孔隙。

对砂砾料进行筛分,使用振动台法检测出粒径小于5mm的颗粒的最大干密度。经试验后发现,颗粒含量为64%的砂砾料与颗粒含量为72%的砂砾料间的最大干密度偏差仅为0.12%[3]。

4.5 基坑成型基底处理

为确保回填砂砾料的路基与未回填路基之间能够良好衔接,施工人员应该将基底的种植土、建筑垃圾、淤泥清理干净,将其内的积水排出抽干。将路基整理为1:1的台阶,将台阶的高度设置为80cm,台阶的宽度设置为80cm。

对基底宽度2m范围内的区域进行夯实处理,保证该区域的土体压实度满足设计要求。基底周边需要做调拱处理,坡度至少要达到3%,在横坡偏低的一侧设置排水管,排水管的直径为10cm。

4.6 回填料攤铺

在进行摊铺作业之前,施工人员应该沿着台背的两侧使用红色油漆标记出刻度线,刻度线距离台背大概20cm,将其作为控制回填料厚度的依据。然后施工人员向坑槽中回填砂砾料,使用小型推土机对回填料进行平整处理。

4.7 洒水并碾压

第一步:施工管理人员提前确定出回填料的最佳含水量,结合回填料的最佳含水量进行洒水,保证细骨料均匀分布在粗骨料之间,以便于细骨料流动。

第二步:选择合适的压路机对回填料进行碾压,碾压过程中启动振动模式,然后换用光轮压路机进行碾压,保证细颗粒能够流向最佳镶嵌部位,提高回填料的压实度。

第三步:对局部狭窄无法碾压到位的这部分区域,采用小型夯实设备进行夯实。

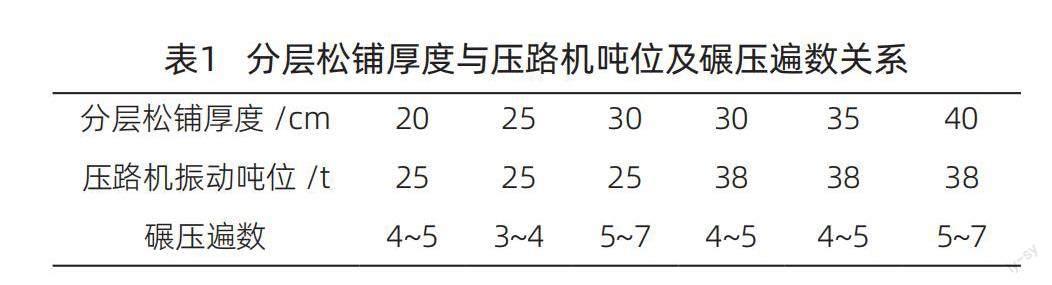

分层松铺厚度与压路机吨位及碾压遍数关系见表1。从表1可以看出,当分层的厚度在20~40cm时,压路机的振动吨位为20~40t,二者之间呈现出正关联性。当分层厚度增大时,压路机的吨位也需相应提高。正常情况下,压路机的碾压遍数为5~6遍。

以该项目而言,分层的厚度设置为15cm比较合适,回填料的最大粒径应控制在8cm以内,粒径超过5cm的颗粒含量不得超过回填料总量的50%。级配料生产过程中,可使用筛网对砂砾料进行筛选,将砂砾料中粒径偏大的颗粒筛除掉。

4.8 压实度检测

采用压路机进行碾压作业,不仅能有效提高路基土体与路面材料的强度,降低行车荷载造成的变形现象,还有利于提高路基及路面的不透水性。如若压实度不达标,则会导致路面出现质量缺陷,如车辙、裂缝、沉陷等。为此路基碾压作业完成后,需及时对路基的压实度进行检测,如若检测不合格则需要进行复压处理[4]。

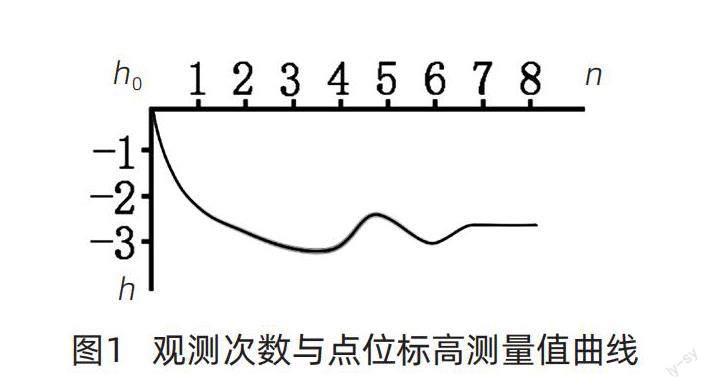

可使用灌沙法对砂砾料的密实度进行检测。相对比其他检测方法而言,灌沙法更为复杂,所以检测的频率应尽量降低。将水准仪布设在坚硬基础部位,在回填区域内选择多个具备代表性的点位,测量出各个点位的标高,每次碾压作业完成后及时对其标高进行测量。将观测次数设置为n,点位标高测量值设置为h,第一次碾压后的标高设置为h0,得到观测次数与点位标高测量值曲线如图1所示。

从图1可以发现,每次碾压作业以后,回填层的厚度减少2~3cm,回填料表面的标高基本稳定,正常情况下,其波动的幅度保持在0.5cm内,基本反应出砂砾料回填已经被碾压密实。

一般通过对碾压次数进行控制,以达到间接性控制回填料密实度的目的。而后使用灌沙法对回填料的密实度进行检测。

5 结束语

本文以福安至寿宁(闽浙界)高速公路新建工程作为研究案例,对台背回填施工技术进行深入的研究分析。将项目竣工交付后,对结构物的台背进行长时间的沉降观测。

经过对收集到的观测数据进行梳理以后发现,所有结构物部位的台背沉降量均未超过5mm,大部分台背的沉降量都是保持在2~3mm。由此能够说明,台背回填施工技术具备良好的技术可行性。

参考文献

[1] 万强.桥台台背回填气泡混合轻质土施工技术要点[J].工程建设与设计,2021(15):149-151.

[2] 闫栋斌.公路桥涵台背回填施工技术及管理[J].工程建设与设计,2018(2):178-179

[3] 黄国雄.剖析注浆综合技术在公路桥涵台背施工中的应用特点及方法[J].企业技术开发,2016,35(18):47+54.

[4] 宋红卫.探析公路桥涵台背施工中注浆综合技术的应用[J].企业技术开发(下半月),2016(5):167,169.