煤矿悬臂式掘进机关键结构的力学特性研究

于建华

摘要:为解决煤矿悬臂式掘进机在开采过程中的受力稳定性问题,以EBZ160型煤矿悬臂式掘进机为研究对象,采用数值模拟的手段建立三维分析模型,分别研究悬臂式掘进机关键结构的静力学和动力学特性。研究结果表明:工况A和工况C的悬臂式掘进机关键结构最大应力表现为大致相同的变化规律,工况B的悬臂式掘进机关键结构最大应力略有不同;在非冗余驱动下,添加驱动力的左回转液压缸和左升降液压缸呈现随动状态,存在2个周期性稳定波动状态;在冗余驱动下,左回转液压缸驱动力和右升降液压缸驱动力均呈现随动状态,左回转液压缸驱动力曲线与右升降液压缸驱动力曲线相互间呈现镜像关系。

关键词:煤矿设备;悬臂式掘进机;关键结构;力学特性;仿真分析

0 引言

煤炭能源在我国的经济发展中占据着十分很重要的作用,与核能、石油、太阳能、天然气等各种能源形式相比,煤炭能源在我国具有自然禀赋丰富、开采成本低廉、供應可靠等诸多优点[1]。近年来,在绿色矿山和智慧矿山的理念的指导下,煤矿综采工作面的自动化、机械化和智能化,逐渐成为目前矿山掘进技术革新的主要方向。确保矿山巷道掘进设备的力学稳定性以对地层环境良好的适应性,是煤炭开采安全、可靠、高效、稳定生产的可靠保障[2]。

悬臂式掘进机属于部分断面掘进机,其具有设备投资少、机身稳定性好、机动灵活、破岩能力强、可快速施工和适应恶劣工作环境等优点,是煤炭巷道综掘施工的主要设备之一。研究其关键结构的静力学特性和动力学特性,是保证掘进机受力稳定,应对复杂恶劣煤炭地层环境对截割头随机波动冲击的有效途径。

本文以EBZ160型煤矿悬臂式掘进机为研究对象,采用数值模拟的手段建立三维分析模型,分别研究悬臂式掘进机关键结构的静力学和动力学特性。相关研究成果可为煤矿悬臂式掘进机的研发提供参考,也可促进煤炭开采的机械化发展。

1 煤矿悬臂式掘进机结构与参数

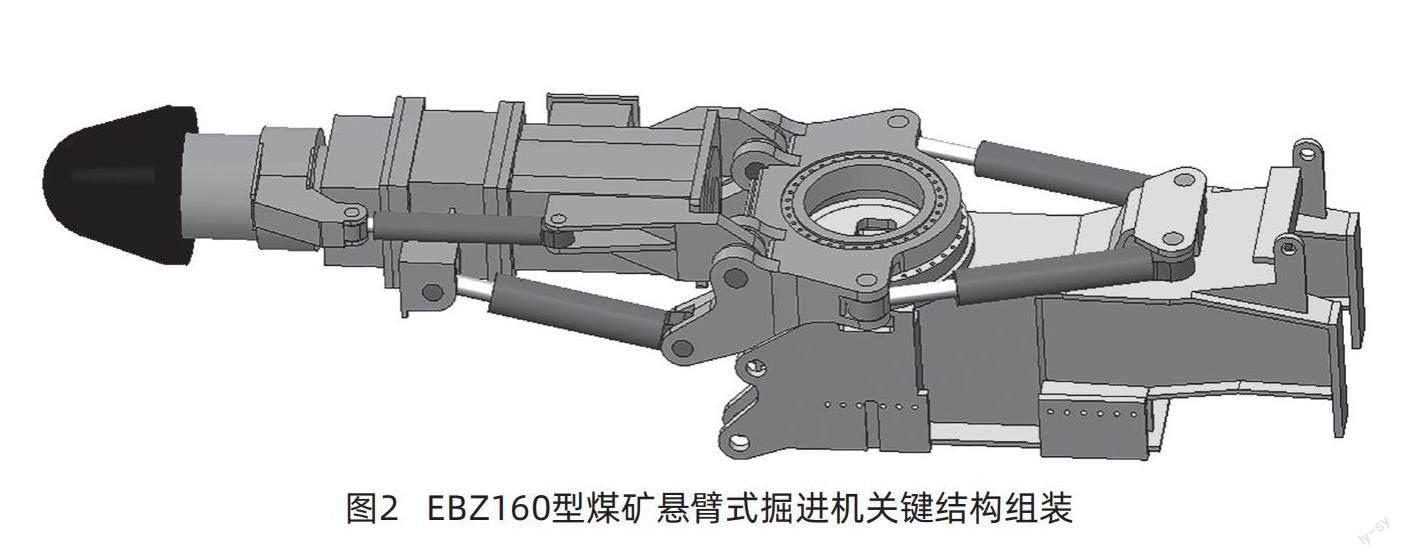

煤矿悬臂式掘进机是一个复杂的液压系统、电气系统和机械系统集成,具有结构复杂、零部件众多等特点。EBZ160型煤矿悬臂式掘进机关键结构分解如图1所示。EBZ160型煤矿悬臂式掘进机关键结构组装如图2所示。EBZ160型煤矿悬臂式掘进机关键部件包括截割头1、截割臂2、回转台10、升降液压缸12、回转液压缸11、回转支撑13和本体架14。

1.1 截割头与截割臂

截割头的主要作用是对煤层的削切、破落和破碎。截割臂是支撑截割头的主要构件,并在截割电机的驱动下实现截割主轴和截割头的旋转和扭矩,其制造材料为ZG270-500,密度为7830kg/m3,质量为877kg,弹性模量为2.11×105MPa,泊松比为0.311,屈服强度为248MPa。

1.2 回转台

回转台是推拉液压缸式,它将截割部不与本体架进行连接,并用于实现截割部的左右回转。其制造材料为35CrMo,密度为7870kg/m3,质量为7144kg,弹性模量为2.13×105MPa,泊松比为0.286,屈服强度为835MPa。

1.3 升降液压缸

升降液压缸是截割部上下摆动的动力来源,可用于实现截割部的升降,最大行程可达到600mm。其制造材料为45CrMo,密度为7890kg/m3,质量为260kg,弹性模量为2.09×105MPa,泊松比为0.269,屈服强度为355MPa。

1.4 回转液压缸

回转液压缸是截割部左右摆动的动力来源,左右行程最大可以达到650mm。其制造材料为45CrMo,密度为7890kg/m3,质量为260kg,弹性模量为2.09×105MPa,泊松比为0.269,屈服强度为355MPa。

1.5 回转支撑

回转支撑是用于将连接回转台和本体架的中间构件,可以确保回转台与本体架的相对位移。其制造材料为42CrMo,密度为7850kg/m3,质量为455kg,弹性模量为2.12×105MPa,泊松比为0.280,屈服强度为930MPa[3]。

1.6 本体架

本体架的制造材料为Q235-A,密度为7860kg/m3,质量为4857kg,弹性模量为2.12×105MPa,泊松比为0.288,屈服强度为235MPa[4]。

2 关键结构静力学特性仿真

2.1 模型建立与网络划分

为了研究煤矿悬臂式掘进关键结构在工作状态下的受力特征,基于有限元分析软件ANSYS的Workbench模块,建立悬臂式掘进关键结构的三维模型(见图2)。

计算时,各个构件的网格划分采用软件内嵌的网格类型进行划分,零件间的接触采用Hertz接触理论,按软件内部设定柔性-柔性接触计算方式,模拟回转台销轴的接触,按最小势能原理约束整体的接触边界。

2.2 驱动液压缸的荷载生成与分析

基于概率性的蒙特卡洛法对驱动液压缸的荷载进行生成,以模拟煤矿悬臂式掘进机的自适应工作状态。随机生成的过程如下:首先确定载荷数据的分布规律,提取分布参数,随后输入需要模拟的数据个数n,产生n个符合相应分布的随机数[7]。

为真实反映截割头、回转液压缸、升降液压缸的实际载荷,按照截割头的极限行程进行驱动液压缸荷载生成。极限行程的大小表示截割头从左极限位置摆动到右极限位置,相应地截割臂也会跟着截割头的摆动产生伸长和缩短,其水平角从-28°切换到+28°。

表1和图3为基于蒙特卡洛法随机生成的驱动液压缸荷载。从图3中可以看出,左回转液压缸的拉动荷载和推动荷载的变化范围从6.1~22.40MPa不等。左回转液压缸的拉动荷载最大值出现在50s,拉动荷载为19.94MPa。左回转液压缸推动荷载的最大值出现在20s,推动荷载为22.40MPa。而升降液压缸推动荷载的变化范围从6.25~12.75MPa,最大值出现在5s。

2.3 不同工况关键结构最大应力分析

煤矿悬臂式掘进机在工作时,其截割头在截割电机的驱动下呈现旋转、摆动的运动轨迹,截割头、左右回转液压缸、升降液压缸产生负荷,在截割头运动到不同位置时,各个关键结构构件的最不利工况有所不同。

鉴于此,在数值模拟计算时,需考虑煤矿悬臂式掘进机工作的3种最不利工况。工况A:左右回转液压缸行程一致,截割臂保持水平。工况B:截割头摆动到最下位置,左回转液压缸行程达到极限值(655mm),而截割臂的仰角为-26°(负值表示向下)。工况C:截割头摆动到最上位置,左回转液压缸的形成为零,右回转液压缸的行程达到极限值655mm,截割臂的仰角为+44°(正值表示向上)。

表2和图4为3种不同工况条件下,悬臂式掘进机关键结构的最大应力仿真计算结果。从图4中可以看出,工况A和工况C条件下,悬臂式掘进机关键结构最大应力表现为大致相同的变化规律,工况B的悬臂式掘进机关键结构最大应力略有不同。

在工况A和工况C条件下,回转台销轴的最大应力出现在1#销轴,分别为159.19MPa、191.73MPa,其余销轴的最大应力大致相同。左右回转液压缸和升降液压缸的最大应力大致相同,工况A左、右回转液压缸和升降液压缸的最大应力变化范围为112.23~128.37MPa,工况C左、右回转液压缸和升降液压缸的最大应力变化范围为137.04~145.27 MPa。

在工况B条件下,回转台销轴的最大应力极值出现在2#销轴、5#销轴、7#销轴,分别为138.71MPa、142.17MPa、134.35MPa,其余销轴的最大应力大致相同,左回转、右回转液压缸和升降液压缸的最大应力依次增大。回转台的最大应力按工况A、工况B和工况C的顺序依次增大。

3 关键结构动力学特性仿真

3.1 分析流程

悬臂式掘进机关键结构的动力学特性仿真分析流程如下:先确定模型自由度和主动件,选取广义坐标,分析确定广义运动速度;随后求解各个构件的动能、势能、驱动力、速度、加速度等动力学参数;最后根据虚功原理确定广义力,将其代入拉格朗日方程,得到关键结构运动微分方程[8]。

3.2 回转液压缸和升降液压缸驱动力分析

数值计算采用有限元分析软件ANSYS的Mechanial Dynamics模块,计算设定为2种动力学工况,分别是非冗余驱动和冗余驱动。表3为非冗余与冗余驱动条件下,回转液压缸和升降液压缸的驱动力仿真计算结果。

非冗余驱动条件下,回转液压缸和升降液压缸驱动力变化如图5所示。

从图5中可以看出,在非冗余驱动下,添加驱动力的左回转液压缸和左升降液压缸呈现随动状态,在400s内呈现规律性的波动。

左回转液压缸和左升降液压缸驱动力有2个周期性的稳定波动状态,其驱动力波动范围分为别为225~556kN、-600~215kN。左升降液压缸动力也有2个稳定的波动状态,但其波动范围进一步缩小,驱动力波动范围分为别为450~556kN、-200~0kN。未添加驱动力的随动液压缸(右回转、右升降液压缸)驱动力均为零。

冗余驱动条件下,回转液压缸和升降液压缸驅动力如图6所示。

从图6中可以看出,在冗余驱动下,左回转液压缸驱动力和右升降液压缸驱动力均呈现随动状态,在400s内呈现规律性的波动,且左回转液压缸驱动力曲线与右升降液压缸驱动力曲线相互间呈现镜像关系。

4 结束语

本文以EBZ160型煤矿悬臂式掘进机为研究对象,采用数值模拟的手段建立三维分析模型,研究3种最不利工况下悬臂式掘进机关键结构的静力学特性,分析非冗余驱动和冗余驱动下悬臂式掘进机关键结构的动力学特性,得到以下结论:

工况A和工况C的悬臂式掘进机关键结构最大应力表现为大致相同的变化规律,工况B的悬臂式掘进机关键结构最大应力略有不同。在工况A和工况C条件下,回转台销轴的最大应力出现在1#销轴。在工况B条件下,回转台销轴的最大应力极值出现在2#销轴、5#销轴、7#销轴。回转台的最大应力按工可A、工况B和工况C的顺序依次增大。

在非冗余驱动下,添加驱动力的左回转液压缸和左升降液压缸呈现随动状态,在400s内呈现规律性的波动,回转液压缸驱动力有2个周期性的稳定波动状态。在冗余驱动下,左回转液压缸驱动力和右升降液压缸驱动力均呈现随动状态,在400s内呈现规律性的波动,且左回转液压缸驱动力曲线与右升降液压缸驱动力曲线相互间呈现镜像关系。

参考文献

[1] 张磊,周开平,张宁波,等.悬臂式掘进机自动截割控制系统研究[J].金属矿山,2022(6):144-149.

[2] 王杜娟,贺飞,王勇,等.煤矿岩巷全断面掘进机(TBM)及智能化关键技术[J].煤炭学报,2020,45(6):2031-2044.

[3] 曹文贵,李树林,张永杰.基于模糊推理的悬臂式隧道掘进机工作性能预测方法[J].水文地质工程地质,2018,45(5):80-85.

[4] 王学强,李军.张家峁煤矿智能快速掘进工艺优化及应用研究[J].煤炭工程,2022,54(6):35-40.

[5] 王虹,王步康,张小峰,等.煤矿智能快掘关键技术与工程实践[J].煤炭学报,2021,46(7):2068-2083.

[6] 籍超越,吕凯波,袁红兵,等.考虑磨损的掘进机截齿割煤动力学分析[J].矿业研究与开发,2018,38(4):100-103.

[7] 王鹏江,杨阳,王东杰,等.悬臂式掘进机煤矸智能截割控制系统与方法[J].煤炭学报,2021,46(S02):11-17.

[8] 陈新明,张将令,焦华喆,等.新型重力式竖井连续掘进机滚动截齿破岩机理[J].采矿与安全工程学报,2022,39(3):576-583,597.

[9] 张旭辉,张超,王妙云,等.数字孪生驱动的悬臂式掘进机虚拟操控技术[J].计算机集成制造系统,2021,27(6):1617-1628.

[10] 周开平.煤矿井下悬臂式掘进机回转机构优化设计[J].煤炭技术,2021,40(9):177-180.