装载机工作装置的运动仿真及优化

董卫超 庞海通

摘要:使用三维建模软件CREO建立装载机工作装置的骨架模型,初步确定满足卸高卸距等运动参数的各部件初始设计尺寸。利用ADAMS软件将初始设计尺寸设定为优化变量,工作裝置各点位的坐标值,通过优化变量组成的表达式自动算出,进而通过坐标值对工作装置进行参数化建模,达到使用设计尺寸建立参数化模型的目的。使用ADAMS分析模型主要性能参数并对其进行点位优化,提升了工作装置自动放平性能。

关键词:装载机;工作装置;ADAMS;点位优化;参数化建模

0 引言

装载机广泛应用于工农业生产中,适用于多样化的作业工况,工作装置的性能优劣直接影响整机工作效率[1]。对于装载机工作装置的优化,有不少学者做过相关方面的研究。段文婧[2]利用ADAMS对装载机工作装置进行参数化建模,并对其建立约束函数,优化完后工作装置铲斗平移性得到一定改善。王晓明等人[3]利用ADAMS优化设计模块,将工作装置各铰接点的坐标值作为优化变量,以铲斗下叉角为优化对象,将传动角、卸载参数等作为约束条件,优化完成后铲斗下叉角得到提升。

应用三维建模软件CREO骨架模型功能,可以设计出满足产品卸高、卸距、收斗角、卸料角等整机运动参数的工作装置点位,各部件的初始设计尺寸也随之确定。使用骨架模型可以静态模拟出工作装置各部件的运动角等参数,但由于没有完成完整的三维模型,无法使用建模软件本身的动态仿真功能对结构进行运动仿真。

本文使用三维建模软件CREO建立装载机工作装置的骨架模型,初步确定满足卸高卸距等运动参数的各部件初始设计尺寸。利用ADAMS软件将初始设计尺寸设定为优化变量,工作装置各点位的坐标值,通过优化变量组成的表达式自动算出,进而通过坐标值对工作装置进行参数化建模,达到使用设计尺寸建立参数化模型的目的。

1 工作装置的模型分析

本文选取反转六连杆机构作为装载机工作装置研究对象。反转六连杆机构中翻斗缸无杆腔进油时铲斗收斗,可以使铲斗获得较大的崛起力。工作装置主要由铲斗、动臂、摇臂、连杆、翻斗缸、举升缸等部分组成,它们之间通过销轴连接,如图1所示。翻斗缸带动铲斗翻转来实现收斗与卸料,举升缸带动动臂来实现铲斗的举升与下降。

图1中点A、S、G为前车架点位,整机设计完成后点位已确定,点B、C、D、E、F、Q、V为工作装置点位,这些点整体位置影响工作装置的运动姿态以及工作性能。

点位确定后,工作装置部分还剩两个自由度,即铲斗举升与翻转两个自由度,可分别用点B到地面的距离H和铲斗的位置角α来表示。这些尺寸确定后,将地面作为X轴,前后车架铰接处作为Y轴建立坐标系,所有点的坐标就可以通过各部件的初始设计尺寸表达出来。

以点B、C两点坐标为例,点B坐标计算如下:

XB=XA+LAB·sinβ (1)

YB=H (2)

点C坐标计算如下:

XC=XB-LBC·cosθ (3)

YC=YB+LBC·sinθ (4)

β计算公式如下:

β=arccos((YA-H)/LAB) (5)

θ的计算公式如下:

θ=270°-α-∠CBV-arccos(HBV/LBV) (6)

式中:LAB为点AB间的直线距离;LBC为点BC间的直线距离;LBV为点BV间的直线距离;HBV为点B到斗底板的垂直距离;B点X轴方向坐标为XB,B点Y轴方向坐标为YB。其余点坐标用相同方式表达。

2 工作装置的参数化建模

2.1 ADAMS软件简介

ADAMS软件后处理功能强大,可以对数据进行图形显示,也可以对数据以表格形式输出,方便对数据进行二次处理。ADAMS软件还有专门的优化分析模块,创建优化变量、目标函数、约束条件后可以完成对模型的优化[4]。

2.2 各部件设计尺寸与工作装置各点位坐标值转换

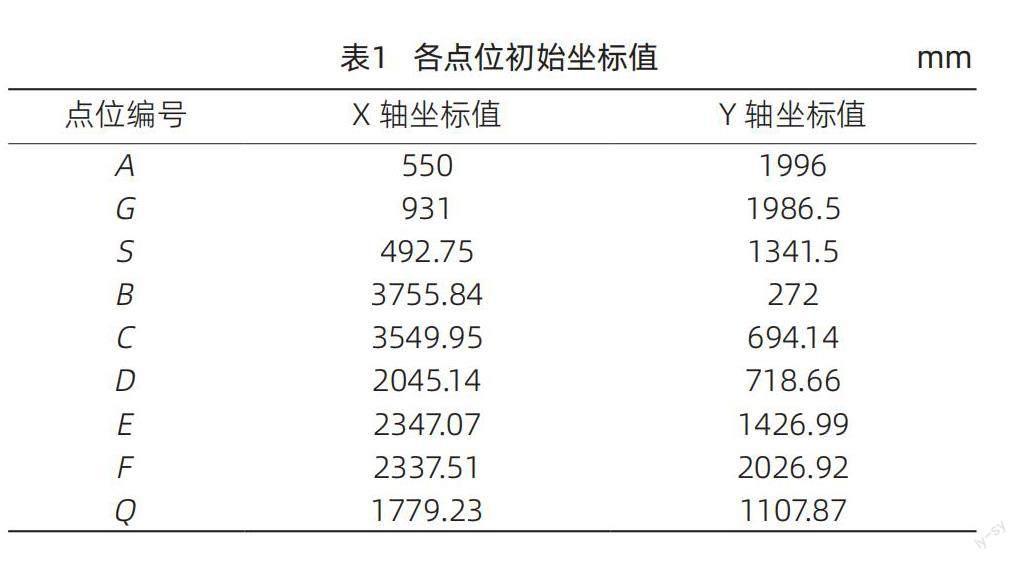

在ADAMS软件中,将各部件的初始设计尺寸设定为优化变量,使用菜单栏工具中表格编辑器功能,将工作装置各铰接点的坐标值,通过上述推导的数学表达式表示出来。这样可建立起各部件设计尺寸与各点位坐标值的联系,各点位的坐标值便会跟随设计尺寸的变更而动态调整,相应的参数化模型也会跟随动态更新。选取铲斗处在地面,铲斗位置角为零时作为初始状态,得到各铰接点坐标值如表1所示。

2.3 建立参数化模型

工作装置各点位的坐标值确定后,在ADAMS中直接使用坐标点建立参数化模型。本模型建立的约束包括液压缸与缸杆之间的2个移动副、3个圆柱副、2个点线副、4个旋转副,各点位的约束类型如表2所示。在液压缸移动副处建立2个运动驱动。

3 工作装置的运动分析

利用ADAMS对工作装置的作业过程进行运动仿真,典型的运动过程主要有以下4个阶段:一是铲斗收斗阶段,期间举升缸闭锁,翻斗缸活塞杆前移;二是铲斗举升阶段,期间翻斗缸闭锁,举升缸活塞杆前移;三是铲斗卸料阶段,期间举升缸闭锁,翻斗缸活塞杆后移;四是铲斗回位阶段,期间翻斗缸闭锁,举升缸活塞杆回到原位。这样完成一个工作循环后进行下个运动循环。

使用ADAMS驱动模块建立两液压缸的移动驱动,根据液压缸行程设立位移与时间的STEP函数,模拟铲斗收斗、提升、卸料、下降的整个作业过程,仿真时长设定20s。设定的翻斗油缸和举升缸的驱动函数分别为:

STEP(time,0,0,5,-163.862)+STEP(time,5,0,10,0)+

STEP(time,10,0,15,359.203)+STEP(time,15,0,20,0)

STEP(time,0,0,5,0)+STEP(time,5,0,10,-777.25)+

STEP(time,10,0,15,0)+STEP(time,15,0,20,777.25)

运动仿真后得到铲斗位置角随时间变化曲线如图2所示。从图2可以看出,铲斗从地面收斗后到最高处铲斗的位置角变化在10°内,运动平移性好,保证了运动过程中的稳定性。卸完料从最高位置到地面位置时铲斗位置角为-30°左右,铲斗的自动放平性能差,插入物料时需重新调整铲斗姿态,影响作业效率。

4 工作装置的点位优化

4.1 最优化模型分析步骤

使用最优化方法解决问题的一般步骤如下:一是确定需要被优化的目标,搜集可能会影响被优化目标的变量;二是创建优化目标的数学模型,确定优化变量的取值范围,将目标函数定义为用优化变量创建的函数表达式,同时使用优化变量创建约束函数来建立约束条件;三是分析模型特征,确定采用的优化方法;四是求解模型,多变量的优化模型计算复杂,可以使用计算机来进计算求解;五是将最优解进行验证,确认其是否达到优化目标要求。

经过以上步骤计算后,如果优化解不能满足需求,重新设定变量范围或者更换优化变量来做进一步的优化。

4.2 确定目标函数

铲斗自动放平性是指将动臂举到最高处,铲斗在最高位置卸完料后,翻斗缸锁止,举升缸带动连杆机构回到地面时,铲斗的位置角与地面保持水平的能力。鏟斗自动放平的好处,就是不需要作业人员重新调整铲斗位置角就可以进入下一工作循环。

为了优化铲斗的自动放平性能,确定卸完料铲斗回到地面时的位置角的绝对值作为目标函数,目标函数表达式为:

ABS(ATAN(DY(MARKER_167,MARKER_168)/DX

(MARKER_167,MARKER_168)))

其中:MARKER_167、MARKER_168分别为铲斗斗底板上前后两处的标记点。

4.3 建立约束条件

为保证工作装置运动过程中的传力性能,保证运动轨迹的确定性,防止各部件之间出现死点,各传动角需保持在10~170°范围内[5]。使用ADAMS的“创建设计约束”功能,建立的传动角约束条件如下:10°<∠BCD<170°、10°<∠CDE<170°、10°<∠EFG<170°

4.4 优化计算

使用ADAMS的“试验研究”功能,分析出对目标函数影响较大的优化变量LDE、LEF、LCD以及∠DEF。LDE表示的是摇臂DE两点之间的距离,LEF表示的是摇臂EF两点直接的距离,LCD表示的是CD两点直接的距离也就是连杆长度,∠DEF表示的摇臂DEF连线间小于180°的角。

将优化变量的取值范围设定为最大值与最小值之间,将目标函数的的研究对象设定为“最终值”选项,将优化目标函数值选为最小值,使用创建的约束条件,求解器选用SQP优化算法。经过几轮优化后,得到铲斗位置角随时间的变化如图3所示。优化变量优化前后对比结果如表3所示。

得到优化完成的标准值后,重新对工作装置的工作循环进行运动仿真,得到铲斗位置角随时间变化的曲线如图4所示。将其与优化前的仿真结果进行对比,可知铲斗的自动放平性有明显的改善,优化后的地面放平角为-6°,优化前的地面放平角-30°,自动放平性能改善80%。

5 结束语

本文以新开发的装载机工作装置为研究对象,在ADAMS软件中,将工作装置各部件的设计尺寸转化为各运动点位的坐标值,进而利用ADAMS软件完成参数化建模。将工作装置各部件的初始设计尺寸设定为优化变量,定义出铲斗自动放平的目标函数,建立传动角约束条件,对目标函数进行优化计算。优化完成后的模型自动放平性能得到明显的改善,证明使用ADASM软件可以完成对装载机工作装置点位优化。

参考文献

[1] 何正忠.装载机[M].北京:冶金工业出版社,1999.

[2] 段文婧.某小型轮式装载机工作装置优化设计[J].内燃机与配件,2022(12):13-15.

[3] 王晓明,张佳佳,宋红兵等.基于ADAMS的装载机工作装置仿真及优化设计[J].工程机械,2014,45(6):55-58.

[4] 贾长治,殷军辉,薛文星等.MD ADAMS虚拟样机从入门到精通[M].北京:机械工业出版社,2010.

[5] 高秀华,王云超,安二中,等.基于ADAMS的装载机工作装置优化[J].计算机仿真,2007(24):217-221.