长距离顶管技术于给排水工程中的应用研究

申百合

(深圳市利源水务设计咨询有限公司,广东 深圳 518000)

1 引言

城市给排水系统的建设是一个复杂的系统工程, 因此,在城市给排水系统的建设中必须采用科学的施工工艺,以确保整体工程的质量[1]。 作为一种常见的施工形式,顶管法以其独特的优点,在现实的城市给排水系统建设中得到了广泛的应用,其不仅可以大幅度减少城市路面的开挖量,还可以有效减少对周边环境的干扰,从而有效提升实际工程施工的质量[2]。 但在城市建设中,因反复性施工和对道路的破坏,对人们的生产和生活造成了很大的影响,以此制约着顶管施工技术的发展[3]。 同时,当前地下给排水施工工程中的施工技术难以应对复杂地质条件。 因此,本文研究长距离机械顶管技术在给排水工程中的应用,其目的是解决当前地下顶管施工中的难题,并在保证实际工程质量的同时提升顶管技术的经济与社会效益。

2 给排水工程中的长距离顶管技术研究

2.1 机械顶管工艺与土压均衡控制分析

以中国南部某市污水管网工程为例, 该工程整条布局线路总计设有28 座沉井,其中,接收井和工作井均为14 座,且均采用钢筋混凝土结构。 在该项目中,根据以往给排水项目机械顶管的实际经验,对其进行了细致的整理与优化,以此制订出一套更为科学、合理的机械顶管施工方案,使各个工序之间的衔接更为紧密。 在流程中主要对顶管机进行了流量调节,并对顶管过程进行改进。 在顶管施工中,强化了对顶管机械的质量控制,对顶进工序进行了纠偏管理,使工作重点明确,提高了工作效率,推动了机械顶管施工的安全生产,全面提高了施工的实际质量和经济效益。 优化后的顶进流程如图1 所示。

图1 优化后的顶进流程示意图

从图1 中可以看出, 工程开始后首先进行测量放样并对其进行复核, 复核过之后制作相应的顶管坑并安装相应的工作井设备。 其次,在顶管机就位之后利用千斤顶进行推进,在顶管机进洞之后开始注浆、测量,以此进行下管和接口安装操作。 接着开始顶进并测量,测量若达到标准则安管,不通过则纠偏重新顶进。 然后顶管机触动并将相应的设备移除,同时进行相应的防腐及管缝处理。 最后进行全线测量并验收,制作检查井并完成工程。 另外,在机械顶管工程中,要结合相关的地层特征与多年来的给排水工程顶管施工经验对土压均衡管控流程进行优化,将顶进控制压力保持在0.1~0.5 MPa。

土压均衡管控主要包含压力管控与地层损失管控。 压力管控中需要考虑顶压的实际速度与土压管控之间的关系、螺旋挖掘机实际挖土量与土压管控之间的关系。 要对土壤挖除标准进行更进一步的检验,参考需要地面沉陷结果,因此,研究工程的最大沉降量设定为±5 mm, 螺旋挖掘机实际的工作效率设定为30 m3/h,实际顶进速度维持在3~4 cm/min。 地层损失管控通过实际探查发现本工程地层损失原因主要包含顶进过程造成的损失、 接头密封破坏造成的损失以及直管机的纠正造成的损失。

因此, 实际给排水工程施工中首先需要对每一段管线施工引发的地表沉降进行严密监测。 地层为碎石层时,尽量封闭地面交通,尤其是重车通过的路段,以降低地面动力负荷对地层的影响。 然后,在每一次顶板工作结束后,及时采用水泥粉煤灰砂浆进行固化、注浆,以填补管壁空隙并减小后期地表沉降。 最后,需要记录顶管机前端的实际压力、电机的实际电流以及气缸实际的顶进速度。

2.2 顶管施工中的灌浆减阻与中继间设定

土压均衡管控措施实施之后, 最重要的是对顶管作业中的灌浆工程进行管控。 在常规的给排水灌浆工程中,膨润土与水的质量比为1∶10, 而砾石层中膨润土与水的质量比为1∶8,触变泥浆密度维持在1.05~1.06 g/cm3。在实际施工中,为了保证注浆质量,还要充分掌握触变泥浆的制备工艺要点,才能达到预期的效果。 按一定的次序将各种原料加到搅拌槽中,然后再加水。 搅拌时,必须设定合理的搅拌时间,如果不能对搅拌时间进行控制, 就很难确保浆液达到实际需要。 在浆料搅拌后,应按照实际浆料状况实施相应的静置水合,使钠膨润土有充分的吸水性,而对于后续的泥浆,应采取适当的保护措施来确保其浓度不受影响。 在对触变泥的实验中,应确保每周的浓度检测不少于2 次。 另外,为了实现灌浆减阻,需要确定灌浆管道的安放位置及间隔,并控制灌浆时间与压力。

依据具体布局方法与实际的顶进过程来看,第二、第三继电器投入运行时,二、三保护间所剩的安全顶力比例与实际最小余量比例相近,能很好地满足顶进要求。 在一次冲击中,受地质情况等多种因素影响, 冲击载荷与设计冲击载荷之间存在很大的偏差。 但其所占比重仍为22.4%,可完全满足推压工艺中对最大推力的需求。 进行施工时,要确保有充足的储备顶力,在预留顶力下降到22.4%时,在不改变继电器的形状也不超过管道允许的顶力的前提下, 对5 台继电器缸间汽缸进行调整和安装,从而提高储备顶力系数,同时也保证顶进过程的安全,有效减轻中继间相关设备的负载。 电瓶车结渣时,要进行继电器间的往复伸缩运动。 当采用一般的轨道时,保护装置不能很好地工作。 在此背景下,研究继续对中继之间的轨道进行研究与改进。 从最开始采用槽钢作为伸缩轨道,研究项目中采用槽钢与轻轨和钢板相结合的逐步伸缩轨道, 从而极大地提高了伸缩轨道的工作效率和可靠性。

该工程的实际顶管施工过程中, 管道中的最深工作井能达到26 m,在监测过程中存在很大的难度。 因此,必须制订深基坑监测方案,之后再以实际监测结果为依据,对工程的施工状况进行准确的把握, 进而对工程的施工过程进行合理的调整,这样才能确保工作井的稳定,推动顶管施工的顺利进行。因此,在研究工程的地面监测实施过程中,按照现场的具体情况,从始发井起每隔7 m 设置一个监测断面,每个监测断面将实际的顶管中心位置正对地面的监测点作为起点, 沿着实际的顶管横截面方向,每隔7 m 设置一个监测点,一个监测断面共有7 个监测点,设定编号为1~7。

3 长距离顶管技术实际应用监测分析

为了验证研究提出的长距离机械顶管技术在实际给排水工程的应用效果,以中国南部某市污水管网工程为例,对其轴向与横向地面变形进行监测,轴向监测中以监测点1 为例,横向监测中对7 个监测点进行监测。

由监测结果可以看出,在顶管实际顶进10 m 时,地面变形量在0~5 mm,变形量并不大。 当长距离顶管顶进20 m 时,与顶进10 m 的情况相比,工作面相关后面的土体沉降呈现持续增大的现象,工作面前面的土体隆起值也随之增大。 而在长距离顶管顶进40 m 时, 后方土体的实际沉降量超过15 mm,但沉降量基本稳定下来。 另外,当工作面到达5 m 时,监测点处出现沉降, 这是因为随着顶进的深入, 在实际的工作过程中,也会出现比较大的横截面积,从而导致地表的沉降。

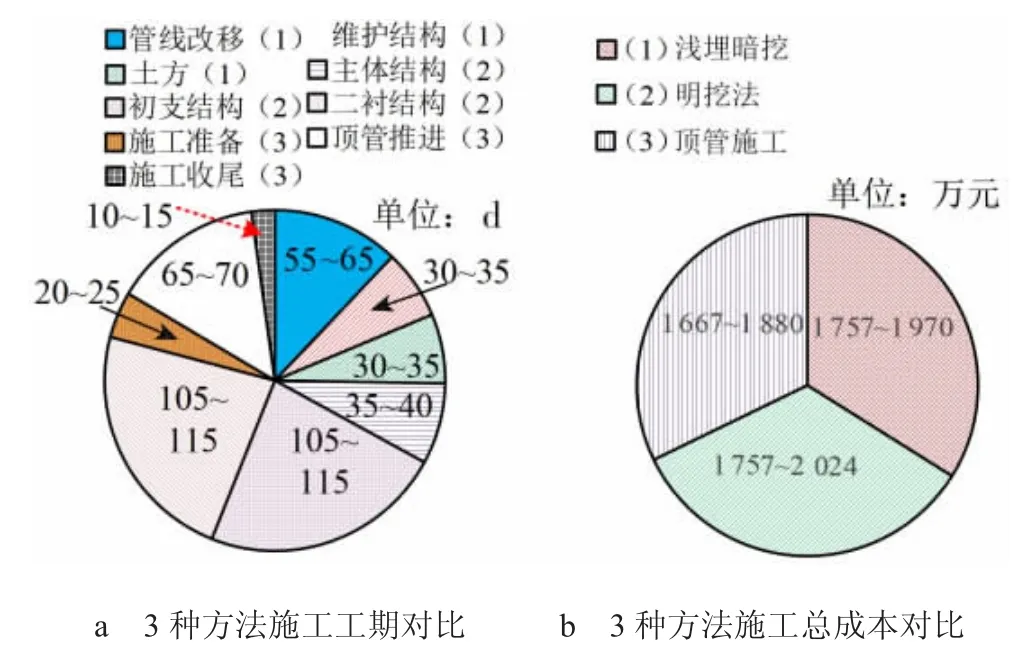

综合来看, 长距离机械顶管技术在实际的给排水施工过程中, 并未出现土仓内部实际压力过大而导致地面隆起或者土体水平平移的现象, 同时也未出现土仓内部实际压力过小为导致的地面沉降现象,因此,具备较好的施工效果。 为了进一步验证该工程中长距离机械顶管技术的优越性, 研究对其施工成本与工期进行了对比分析,结果如图2 所示。

图2 长距离机械顶管技术与传统施工方法成本与工期对比

图2 中,1~3 分别表示明挖法、 浅埋暗挖法以及长距离机械顶管法。 综合图2 可以看出,研究提出的长距离机械顶管技术在实际总工期在95~110 d, 远远低于明挖法的150~175 d和浅埋暗挖法的210~230 d。 而成本对比中,在该工程中总造价节约90 万元左右。 综合来看,长距离机械顶管技术具备最低的总成本与总工期,具备较高的经济效益与社会效益。

4 结论

针对当前地下给排水施工工程中的施工技术难以应对复杂地质条件的问题,将长距离顶管技术应用在给排水工程中,并对其有效性与优越性进行了验证。 实际工程案例结果表明,在顶管实际顶进10 m 时,地面变形量维持在0~5 mm,变形量并不大。 当长距离顶管顶进20 m 时, 与顶进10 m 的情况相比,工作面相关后面的土体沉降持续增大,当工作面到达5 m时,监测点都出现沉降,该结果表明其在实际工程中具备有效性。 另外,与其他传统方法进行成本与工期对比时,其实际总工期在95~110 d,少于其他方法,总造价在1 667 万~1 880 万元,同样低于其他方法。 综合来看,长距离机械顶管技术在给排水工程中的实际应用中具备有效性和优越性。 但是,实际采用的顶管机泥浆相关材料还无法应对超长距离的施工,因此,后续需要考虑对其进行优化。