阳极焙烧炉周墙新型保温结构探讨与分析

吕 博

(沈阳铝镁设计研究院有限公司,辽宁 沈阳 110001)

阳极焙烧炉边火道较中间火道温度低,导致边料箱焙烧品品质较差,一级品率低,是目前各阳极企业普遍面临的生产难题。提高边火道焙烧温度的做法虽然一定程度上增加了炭块一级品率,但带来的后果是边料箱及周墙因长期高温而变形严重,甚至出现砖体开裂、烧蚀、坍塌等。为提高温度需供给更多的燃料,也增加了焙烧品的能耗和烟气量,导致生产成本和尾气治理成本居高不下。为解决这一难题,最有效的措施就是降低周墙的散热损失和蓄热损失,同时加强周墙的密封性和整体强度。

1 炉子周墙保温层现状

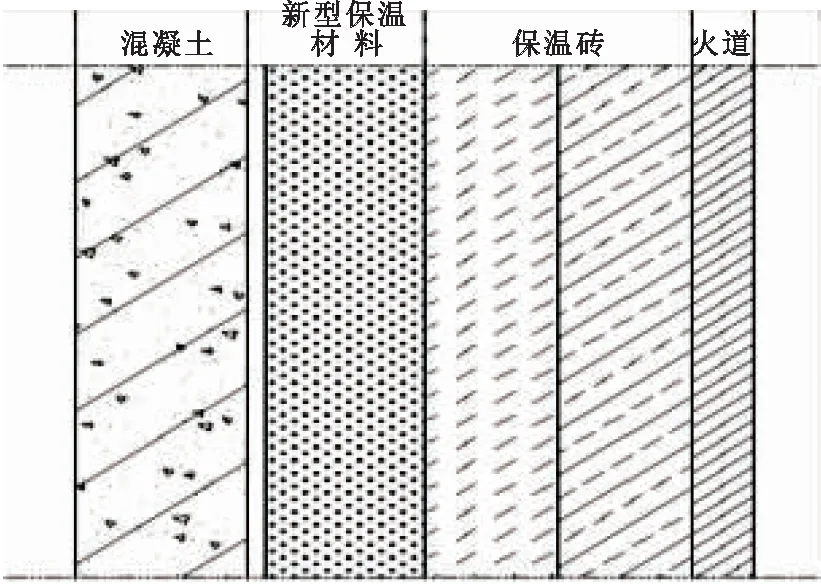

目前国内阳极焙烧炉周墙的保温结构大多以轻质保温砖、耐火纤维制品和轻质保温浇注料(喷涂料)为主。虽然近年来出现了如纳米复合板、蛭石保温砖等新型隔热材料,但受价格、整体强度、使用温度影响,基本以局部的材料替换为主,并未取得明显的预期效果。图1是国内焙烧炉常用的周墙保温结构。火道墙至混凝土基础依次采用轻质隔热砖、硅藻土砖、纤维板、硅酸钙板或轻质保温喷涂料。实践证明,经过详细的设计参数计算和选材对比,精准选择低导热、低容重、具有一定强度的新型绝热材料并根据其物性参数优化保温结构是解决焙烧炉墙体保温和密封性差的最有效途径。

图1 周墙常用保温层结构

2 周墙采用新材料对比分析

2.1 新型保温材料特性

用于焙烧炉周墙保温的新型材料是一种整体成型的以陶瓷纤维为基体的复合材料,具有良好的绝热性能和较高的整体强度,使用温度高,施工接缝少,明显增强了炉室密封性。通过增强预热炉室密封提高1P温度,在火焰最高温度不变的情况下,可以提高阳极终温13℃[1]。该新型保温材料理化指标见表1,外观如图2所示。

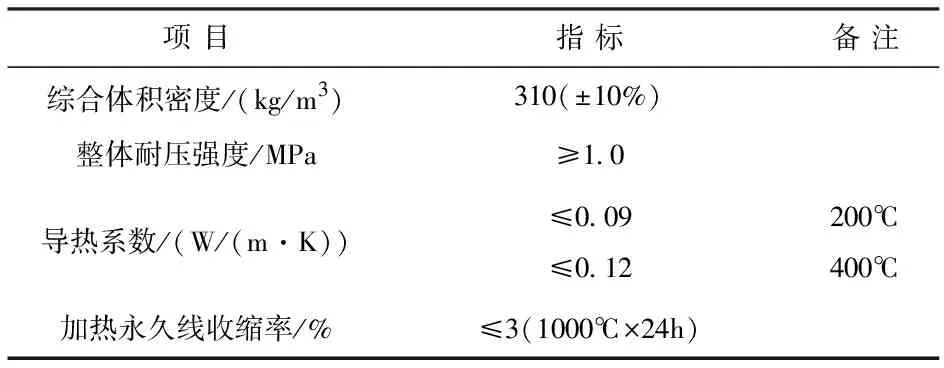

表1 新型保温材料物性参数

图2 新型保温材料外观

2.2 采用新型保温材料的周墙结构

根据新材料的使用温度和耐压强度,将其用于焙烧炉周墙背衬层,位于混凝土炉壳和轻质保温砖之间。设计图纸和现场砌筑情况见图3、图4。

图3 新材料使用部位示意图

图4 新材料现场施工

2.3 温度分布情况对比

根据各材料的设计厚度、导热系数、实测温度等物性参数,计算两种保温结构周墙的最高温度分布情况,见表2所示。

表2 周墙各层温度对比

2.4 最大散热量和蓄热量

(1)热平衡分析结果显示,焙烧炉散热损失占热量支出的15%。因此,做好焙烧炉保温与密封工作,减少冷空气进入量、减少炉体表面散热损失,有利于提高焙烧炉热效率、降低能耗[2]。按炉室达到最高温度稳态,计算传统结构和新型结构的最大热流量分别为347和267 W/m2,两者热流量之差为80 W/m2。

(2)新型材料一般替代的是传统结构中的纤维或硅酸钙制品,还有一部分低密度保温砖,由于其密度与纤维、硅酸钙制品相当,所以这部分的蓄热量也基本相同。仅需计算其替代的低密度0.8保温砖的蓄热量之差,按每个系统中6个运转炉室加热终了的平均温度600℃计算,每套系统(6个运转炉室)墙体蓄热量之差为0.85×600×40 000=20.4(GJ)。

(3)由于焙烧炉在运行过程中始终都是以非稳态的周期运行为主,同一时刻各个炉室运行情况不尽相同,更为准确的热工计算还需要借助计算机辅助模拟,充分考虑非稳态过程中,各时刻散热量和蓄热量随温度的变化曲线,这样才能更准确的建立可靠的物理模型,科学计算出采用新型保温材料后吨产品的天然气消耗数据。根据几个现场的粗略反馈数据,每吨合格焙烧品节约的天然气在2~8 m3之间。

2.5 周墙拉砖结构

采用新型保温材料后,为保证周墙整体强度不降低,还需配合新材料的结构特性,相应优化原设计的墙体拉砖结构,新保温材料可以在对应拉砖位置预先开槽,以满足在砌筑过程中拉杆的安装和调整要求,详见图5所示。

3 结 论

通过上述几个方面的对比分析,可以得到如下结论:

1)通过温度分布计算和结构分析,焙烧炉周墙采用新型保温材料可行。

2)采用新型保温材料后,周墙的散热和蓄热损失明显降低,理论计算并结合经验数据,吨产品降低天然气能耗在2~8 m3之间。以年产15万吨预焙阳极的54室(8箱)焙烧炉为例,平均每台炉子年节约天然气75×104m3,燃料成本减少约220万元,每年减排CO2约1 400吨,经济效益和社会效益显著。

3)根据表2的温度分布情况,中间层保温砖的平均温度超过900℃,超过硅藻土保温砖的最高使用温度,该位置需选择使用温度更高的其他轻质粘土或莫来石保温砖。

4)为提高墙体强度,整体纤维外围建议采用高强度高密度纤维板做框架,以承受墙体在受热过程中产生的热应力和侧推力。

5)新型保温材料施工方便,降低了劳动强度,大幅减少了施工周期和施工费用。