铝电解系列端头槽磁场优化设计

孔 晔,王 旋

(沈阳铝镁设计研究院有限公司,辽宁 沈阳 110001)

铝电解系列设计时,电解槽熔体区的磁场设计至关重要。如果电解槽磁场设计不合理,铝液作为液态导体将会因受到过大的电磁力在电解槽内大幅波动,影响到极距(槽电压)的稳定性,从而影响到铝电解槽运行的稳定性和电流效率[1-3],严重时导致电解槽无法正常生产。

本文讨论的铝电解系列端头槽位于整个电解系列远离整流所的端头处,其磁场显著高于位于中间区域的普通槽。如果这些端头槽的磁场也能达到或最大限度地接近普通槽的水平,这对电解铝厂而言将是一个增加其效益的有力举措。因此,本文的目的即在于寻求一种较为简单、便捷的对电解系列端头槽磁场进行优化设计的方法。

1 端头槽磁场恶化的表现及原因分析

母线设计及其磁场模拟计算时,普通槽一般考虑其受三个方面电流的影响:

a)本槽自身电流,包含本槽槽周围母线电流、阳极母线电流及槽内电流等;

b)上、下游各若干台电解槽的电流;

c)相邻厂房(必要时含相邻电解系列)的电流。

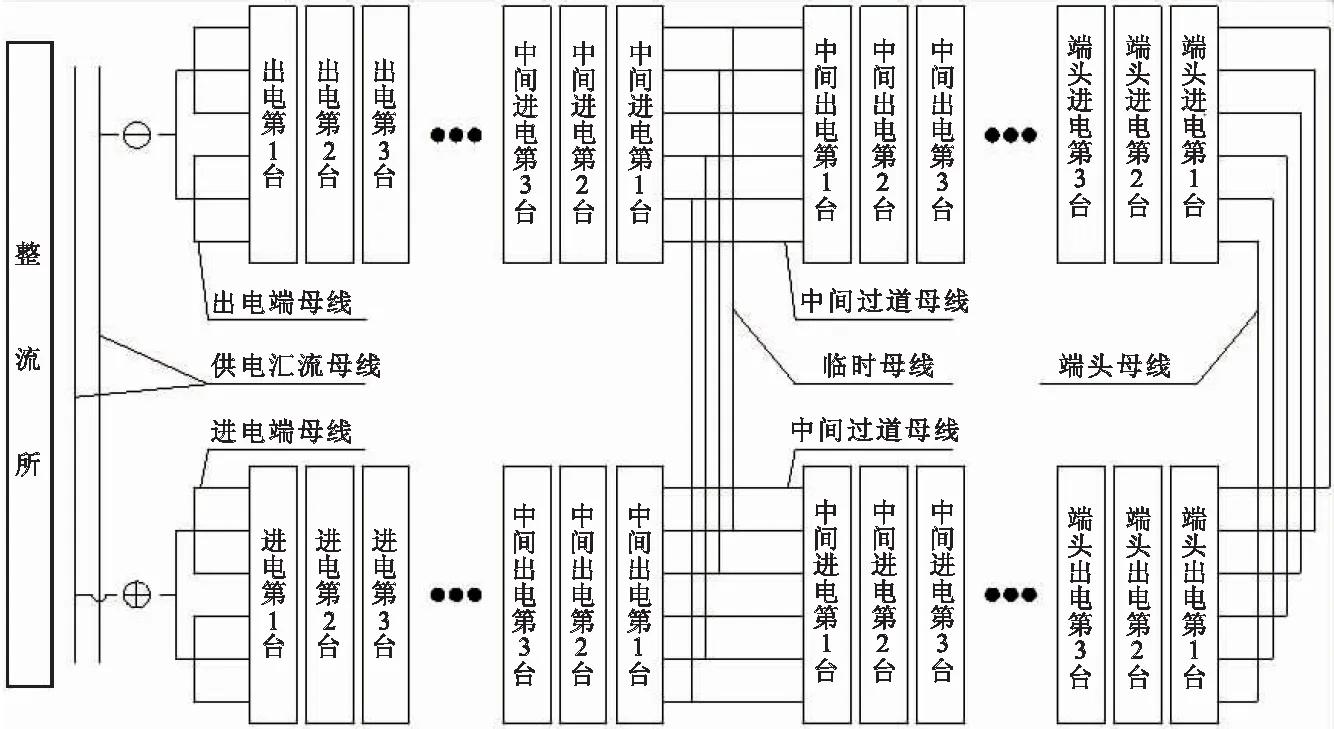

图1给出了电解系列中主要的几类电解槽的位置。如图所示,端头槽不同于普通槽,根据其所处位置(磁场环境)的不同可以将整个电解系列的端头槽分为图中六类。本文讨论的两类端头槽位于整个电解系列远离整流所的端头处,分别为端头进电槽和端头出电槽,普通电解槽同时受上下游电解槽磁场影响,然而端头进电槽受下游电解槽和端头汇流母线电流的影响。端头出电槽受上游电解槽和端头汇流母线电流的影响。

图1 端头槽位置示意图

可见,端头槽的磁场环境与普通槽存在显著差异,这些差异就构成了端头槽磁场恶化的主要原因[4]。然而,这些差异对端头槽磁场的影响程度是不同的。本文以标准型500 kA母线配置电解系列为例,分析端头槽磁场恶化的具体表现及原因。

1.1 上、下游电解槽磁场的影响

标准型500 kA母线配置通过电解系列自身的500 kA电流的合理分布实现电解槽磁场的优化配置。因此,计算槽磁场将会受其上、下游槽母线很大的影响。表1给出了通过模拟计算得出的上、下游槽对计算槽磁场影响的具体情况。

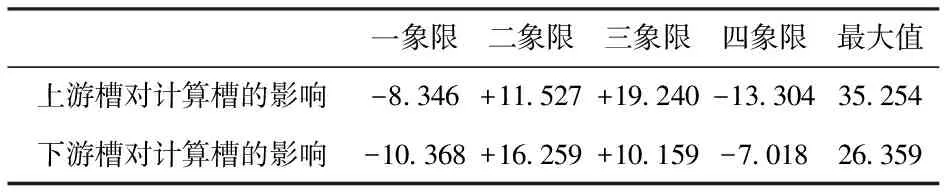

表1 上、下游槽母线对计算槽磁场的影响 Gs

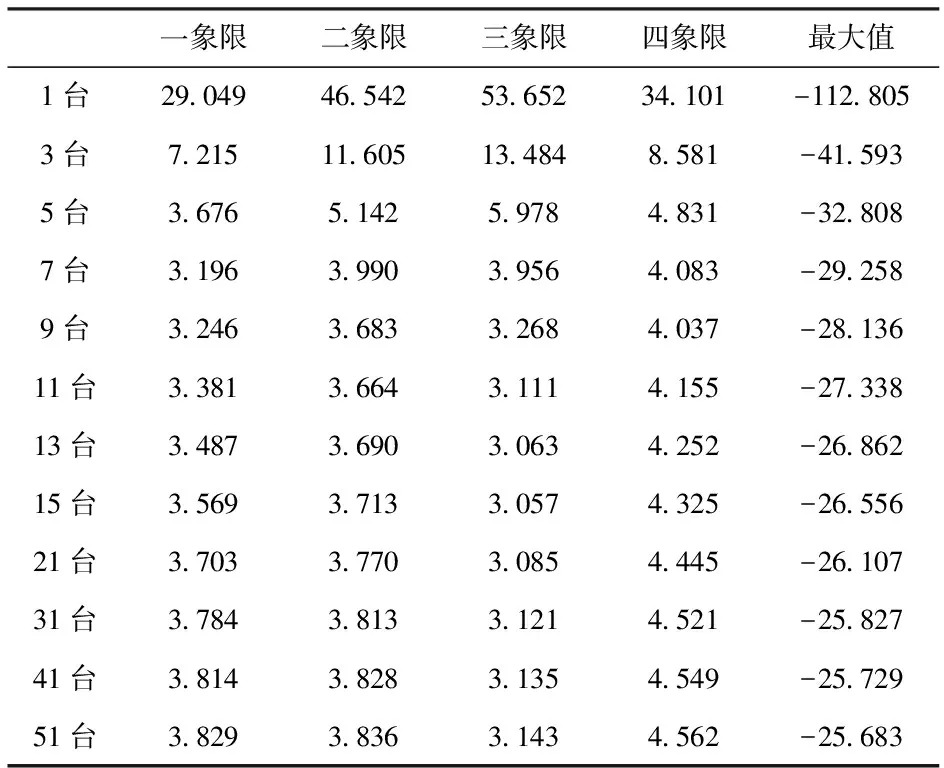

由表1可见,上、下游槽母线均对计算槽磁场产生很大影响。电流大小和距离远近是决定特定母线对特定区域磁场影响大小的两个决定性因素,因此上、下游若干台电解槽母线均会对计算槽磁场产生影响。一方面这些影响随距离趋远而减弱;另一方面各台电解槽对计算槽磁场影响的叠加是耦合过程,不能直接进行数值加减。一般磁场模拟计算时除了建立电解槽本体母线模型外,还要建立邻厂房电流模型和上、下游若干台电解槽母线模型[5]。图2为含邻厂房电流的1台和51台电解槽计算模型。表2列出了含邻厂房电流的不同数量电解槽计算模型的磁场计算绝对值平均值。

表2 含不同数量电解槽计算模型磁场计算绝对值平均值 Gs

图2 含邻厂房电流的1台和51台电解槽计算模型

从表2可以看出,随着考虑的电解槽数量增加,7台以上电解槽模型的磁场计算结果开始趋于一致,但1台、3台、5台和7台槽模型的计算结果有显著地差别,这说明上、下游各3台电解槽对计算槽的影响较大,第4台及以上影响较小。考虑计算机的处理速度,一般磁场计算时选取11台槽模型,即计算普通槽时考虑计算槽及上、下游各5台电解槽,保证磁场数值较小且均匀。但是端头槽对比普通槽的位置关系可见上、下游槽缺位,因而这是磁场恶化的原因之一。

1.2 端头汇流母线电流

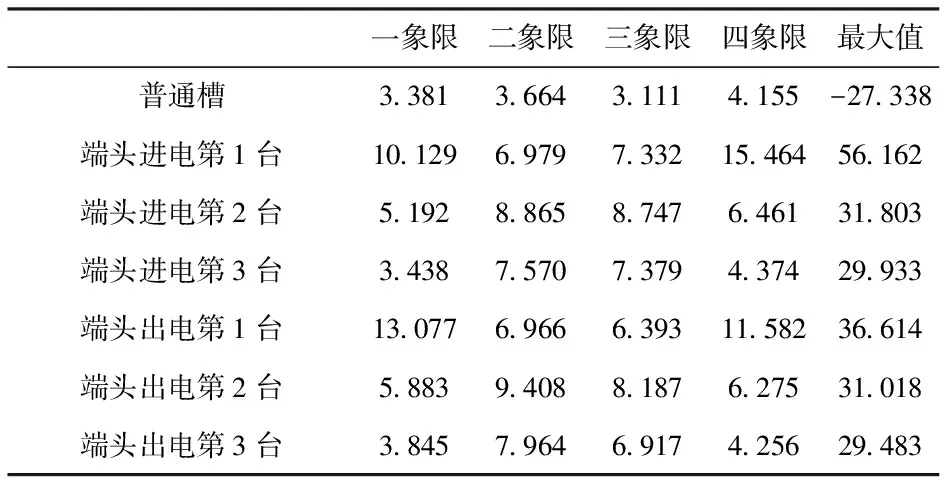

在考虑端头汇流母线电流和邻厂房电流的情况下,建立端头进、出电端端头槽计算模型,其中第1台槽模型如图3所示。表3列出了普通槽及端头进、出电第1~3台槽的磁场计算结果。

表3 普通槽及端头进、出电第1~3台槽磁场计算结果 Gs

端头进、出电槽磁场计算结果明显高于普通槽,除了上、下游槽的缺位之外,来自于端头汇流母线的电流正影响也不容小觑,且这种影响因为端头母线离电解槽距离更近而更加显著。通过对比表3中平均值可知,端头母线对端头进、出电槽磁场产生了极大的正影响。

2 端头槽磁场优化设计方案

根据上述分析,端头槽磁场恶化的主要原因,一是上、下游槽母线电流缺位的影响;二是纵向电流(垂直于车间内电流方向的电流)的影响。

针对上述两条端头槽磁场恶化的原因,可能的解决办法包括:

1)利用连接母线模仿所缺位的上、下游槽母线电流

该方法最能解决端头槽尤其端头第1台槽由于上、下游槽母线电流缺位所引起的磁场恶化,且不会造成连接母线用量和压降的大量增加。

2)尽可能将纵向电流远离端头槽

该方法对端头槽磁场的改善比较有效,但却需要增加电解车间与整流所之间的距离或者电解车间的长度,造成用地成本和厂房造价的增加。

3)通过反向绕行母线抵消纵向电流的影响

该方法能有效地改善端头槽部分区域的磁场,但对某些区域的磁场作用并不明显甚至产生负面影响。

4)单独设计端头槽槽周母线,进行特殊处理

该方法对端头槽磁场的改善也能取得较好的效果,但端头槽槽周母线的单独设计将会大幅增加设计工作量,同时对母线制作、现场安装等造成一定的麻烦。

5)采取必要的磁屏蔽手段

该方法目前仅存在理论可行性,尚未找到有效的磁屏蔽手段。

可见,上述方法各有利弊,往往不可能通过其中一项就能解决问题,因此需要根据具体的端头槽磁场情况进行具体分析。

2.1 端头进、出电槽连接母线传统配置

端头连接母线不做特殊配置时,端头进、出电槽端头母线的连接方式为电流分别从出电端槽母线的立柱经过端头通廊横穿电解厂房连接至另一厂房的进电端槽立柱母线,此方案简称直行方案。

传统方案是在直行方案的基础上进行了改进,将承载着最靠近烟道侧立柱母线电流的连接母线先沿端头母线电流反方向行走,以此抵消一部分端头母线的影响。表4列出了普通槽及端头进、出电第1~3台槽采用传统绕行方案的磁场计算结果。

表4中所列结果表明,采用单向绕行方案后,端头进、出电槽的磁场分布的部分象限有一定改善。需要注意的是,该方案对某些区域的磁场作用并不明显甚至产生负面影响。

2.2 端头进、出电槽连接母线优化方案

优化方案为对端头进、出电槽采取通过端头连接母线绕行出微回路用来模仿缺位的上、下游槽母线电流,以及将电解槽烟道侧和出铝侧两端侧母线标高降低的方法来优化其磁场,同时将端头母线布置于尽可能远处。

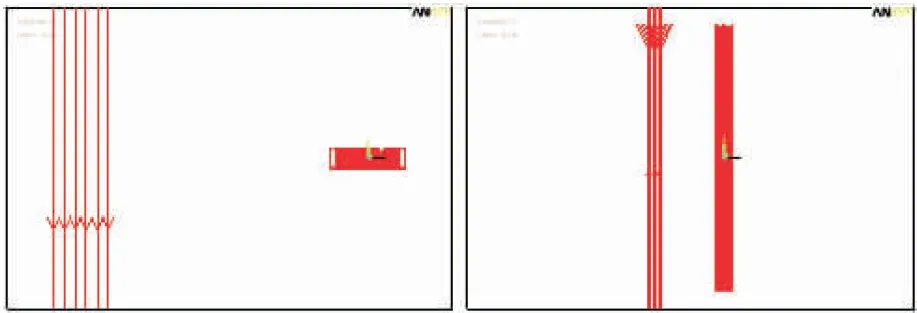

表5列出了普通槽及优化后端头进、出电第1~3台槽的磁场计算结果。图4给出了优化前后(含传统方案和单向绕行方案)端头进、出电第1~3台槽及普通槽计算结果对比。

图4 优化前后端头进、出电第1~3台槽及普通槽计算结果对比

综上可知,无论与直走方案还是传统绕行方案相比,优化后的端头进、出电第1台槽磁场分布均明显优化。端头进、出电第2及第3台槽磁场分布情况也略有优化,这表明端头进、出电母线所模仿的缺位上、下游槽母线电流由于距离的原因只对端头第1台槽起到较好的优化效果。经过优化后的端头进、出电端电解槽的磁场可以满足更高的要求,为电解槽稳定生产提供更有力的保证。

2.3 优化后的节能效果

经过对端头电解槽的优化,电解槽的磁流体稳定性得到有效提升。稳定性影响电解质和铝液流动,较少电解质铝液大幅度无规则波动,减小界面变形。稳定性的提高为降低极距提供了有效空间,从而降低电解槽压降,提高电流效率,最终达到显著的节能效果。

表6中表示出了某厂普通槽以及优化前后端头槽的工艺参数。优化后的端头槽工艺参数与普通槽数据相近,优化后槽平均电压降低,电流效率也得到有效提升,直流电耗节能94 kWh/t-Al。

3 结 论

本文通过对端头槽磁场恶化情况的分析,总结出端头槽磁场恶化的主要原因,并提出相应的优化设计方案。

优化后的端头槽磁流体稳定性得到了极大改善,可以降低电解槽生产压降,提高电电解系列的生产效率,同时降低工人的劳动强度,为企业增产提效提供基础保障。同时本次实践也为今后电解系列母线设计指明了方向,对提高设计质量、改善现场电解槽稳定性、节能降耗具有深远意义。