拜耳法赤泥石灰脱碱降本的生产实践

杨亮华

(国家电投山西铝业有限公司,山西 原平 034100)

中国氧化铝工业近几年发展迅速,据国家统计局数据显示,2022年我国氧化铝产量达到7 821.5万吨,连续多年排名世界第一。与产量端风光无限相对应的是我国的铝土矿源相对贫乏,资源储量占比还不到世界总量的3%,且矿石品位逐年变差,造成氧化铝生产消耗指标逐年攀升。其中碱耗作为氧化铝生产的主要原料消耗之一,约占氧化铝生产成本的20%,碱耗主要包括赤泥化学碱损失、赤泥附碱损失、氧化铝带走的碱损失等[1],而赤泥化学碱损失约占碱耗的85%,如何降低这部分碱耗以及与之对应的氧化铝生产成本成为当今氧化铝行业生产技术人员面临的主要课题[2-3]。大多数拜耳法氧化铝厂通过赤泥加石灰脱碱降低碱耗,传统的赤泥脱碱工艺一般采取洗涤沉降槽底流赤泥直接与石灰乳反应,脱碱过程中赤泥附液率高,导致脱碱石灰消耗、氧化铝损失高等问题[4]。

因此,本文对传统拜耳法石灰脱碱流程进行了优化,通过降低脱碱赤泥附液率来减少脱碱过程中的氧化铝损失,同时降低随赤泥损失的碱耗,并采用电石渣代替石灰进行脱碱作业,比较了改造前后脱碱赤泥试验数据和生产成本。

1 碱性赤泥石灰脱碱

1.1 碱性赤泥的形成

拜耳法工艺流程中通常采取添加氧化钙进行预脱硅处理,预脱硅产物中的碱主要为钙霞石、水化石榴石等形式存在的化合碱[5-6];铝土矿中的氧化铝水合物在高温、高压、强碱条件下溶出,会生成方钠石等形式的化合碱,同时部分氢氧化钠、铝酸钠、碳酸钠、硅酸钠等可溶性碱吸附在赤泥表面;赤泥中也有部分碱性物质来源于赤泥沉降分离工序,通过添加絮凝剂、助滤剂与钙离子、碳酸根等反应生成方解石、铝酸三钙、磷灰石等固体形式[7]。

拜耳法赤泥主要以钠硅渣(Na2O·Al2O3·nSiO2·mH2O)的形式存在,主要化学成分包括Na2O、Al2O3和SiO2等,Na2O含量在2.93%~12.9%之间。根据存在形态,可将赤泥中各类碱性物质划分为化合碱和可溶性碱,其中化合碱以方钠石和钙霞石等形式存在,可溶性碱以NaOH、NaAlO2、Na2CO3、Na2SiO3等形式存在。

1.2 石灰脱碱原理

石灰脱碱主要是指在水热条件下,通过向赤泥中添加石灰,以钙钠置换的方式将钠硅渣(Na2O·Al2O3·nSiO2·mH2O)变成钙硅渣,从而将钠硅渣中的Na2O回收进入溶液中,以达到赤泥脱碱的目的[8]。

由文献[9]可知,加入石灰的多少对脱碱反应的进程有显著影响,石灰加入量不足时,脱碱反应主要以式(1)为主,石灰加入量充足时,按照式(2)进行。

3Ca(OH)2+2NaAl(OH)4=

3CaO·Al2O3·6H2O+2NaOH

(1)

3Ca(OH)2+Na2O·Al2O3·1.7SiO2·nH2O

+(2-2x)NaAl(OH)4=3CaO·Al2O3·

ySiO2·6H2O+2NaOH+mH2O

(2)

由式(1)可知,氢氧化钙与赤泥中的铝酸钠反应生成铝酸三钙,造成氧化铝的损失。而式(2)中氢氧化钙与钠硅渣反应,生成水化石榴石,置换出赤泥中的Na2O,达到回收碱的目的。

2 双过滤赤泥石灰脱碱实践

2.1 工艺流程调整

由式(1)可知,脱碱过程中赤泥附液率的高低会对脱碱反应造成影响,附液率越高则生成铝酸三钙造成的氧化铝损失就越多,由此企业提出通过优化系统流程降低脱碱过程中氧化铝的附液率来减少氧化铝的损失。

改造前赤泥石灰脱碱流程采用脱碱赤泥后过滤流程,如图1所示。脱碱反应后物料经赤泥过滤机过滤,附液进入沉降槽系统,脱碱后赤泥排入赤泥堆场。

图1 改造前赤泥脱碱流程(脱碱赤泥后过滤)

改造后赤泥石灰脱碱流程由改造前的脱碱赤泥单过滤流程,调整为在赤泥送脱碱前后各有一次过滤的双过滤流程,以降低赤泥附液率,减少了式(1)中反应的发生,如图2所示。

图2 改造后赤泥脱碱流程(脱碱赤泥双过滤)

2.2 生产数据分析

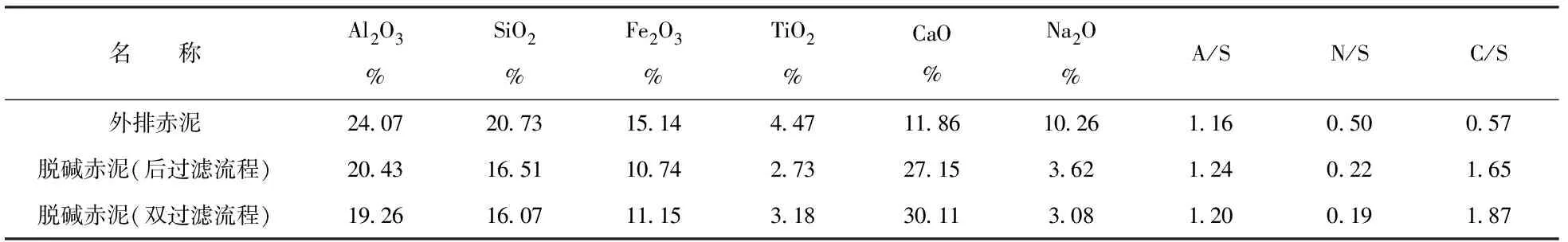

为了评估双过滤赤泥脱碱流程对减少氧化铝损失的影响,将双过滤和单独的后过滤流程的脱碱赤泥数据进行了对比分析,赤泥附液率由改造前的60%降低为改造后的45%,这也对改造完成后脱碱赤泥中的碱含量产生了积极的影响,具体数据如表1所示。

表1 脱碱工艺流程优化后工业试验数据

由表1可知,脱碱赤泥后过滤流程和脱碱赤泥双过滤流程相比脱碱前赤泥,赤泥中ΔA/S分别增加0.08和0.04;N/S含量从0.5分别降至0.22和0.19。对比这两组数据可知,脱碱赤泥双过滤脱碱流程较脱碱赤泥后过滤流程赤泥中的A/S少增加0.04,N/S降低0.03。因此,脱碱赤泥双过滤流程能减少随赤泥损失的Al2O3和Na2O,有效降低了氧化铝的生产成本。

2.3 调整前后成本对比

改造前后原料消耗部分成本如表2、表3所示。

表2 改造前吨赤泥脱碱原料消耗部分成本

表3 改造后吨赤泥脱碱原料消耗部分成本

由表2、表3可知,改造前后每吨赤泥脱碱降低的原料消耗部分成本的差值为:

(20.80-323.40+177.03)-(10.50-362.52+213.09)=-13.36(元/t)

企业对一期赤泥石灰脱碱流程进行优化改造,现场增加了1台40m2立盘过滤机,1台滤饼槽和1台滤饼泵,改造后年增加耗电量约51万kWh,按照电价0.45元/kWh计,增加电费23万元/年,一期氧化铝年产量93万吨,30%的赤泥已进行脱碱处理,全年可降低生产成本:

93×30%×(13.36)+23=-350(万元)

3 电石渣代替石灰脱碱实践

石灰作为工业添加剂,在各行各业得到了最为广泛的应用,但是石灰同样是一种矿物资源,价格也在逐年升高,应采取降耗降本措施。国家在“十四五”规划中明确提出推动我国大宗固体废弃物综合利用效率,实现高质量绿色发展。电石渣、钢渣、造纸白泥、粉煤灰和鸡蛋壳等含钙固体废弃物年产量大,资源化利用有限。其中电石渣是氯碱工厂制备聚氯乙烯(PVC)产生的废渣,2021年产出量约2 900万吨,其产出量很大且没有规模化的消纳渠道,如能采取以废治废措施,将带来较为可观的经济和社会效益。企业采用周边企业副产的电石渣开展了代替石灰进行赤泥脱碱的生产实践,具体数据如下。

3.1 电石渣代替石灰

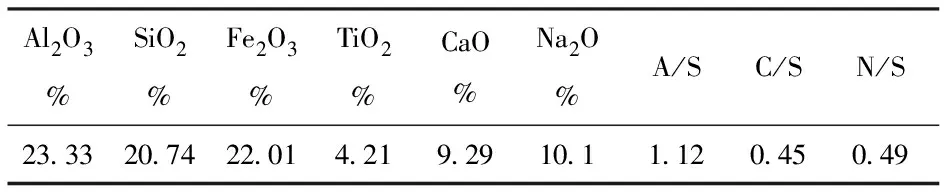

电石渣和企业生产采用石灰的主要成分如表4所示。

表4 石灰和电石渣成分 %

由表4可知,电石渣和石灰成分较为接近,虽然氧化钙含量较低,但由于其价格较低,仍可以作为石灰的替代品。电石渣含水率为35%,在输送过程中极易堵塞下料口,企业压溶车间对现场进行了多处工艺改造解决了输送的难题,实现了采用电石渣替代石灰的效果,现场进行的工艺改造内容有:

1) 电石渣下料口处增加冲洗水,避免粘度较大的电石渣粘在下料口壁上,造成下料口堵塞;

2) 电石渣仓底增加振打电机,并增加自动控制装置,设置为自动振打,避免电石渣蓬仓;

3) 将1#、2#化灰机通过管道流程改造进行流程彻底隔离,实现2#化灰机单独使用电石渣,保障叶滤机石灰乳的正常供应;

4) 化灰区电石渣定量给料机布料器处下料口进行扩大改造,促使给料机出料更加顺畅。

3.2 生产数据分析

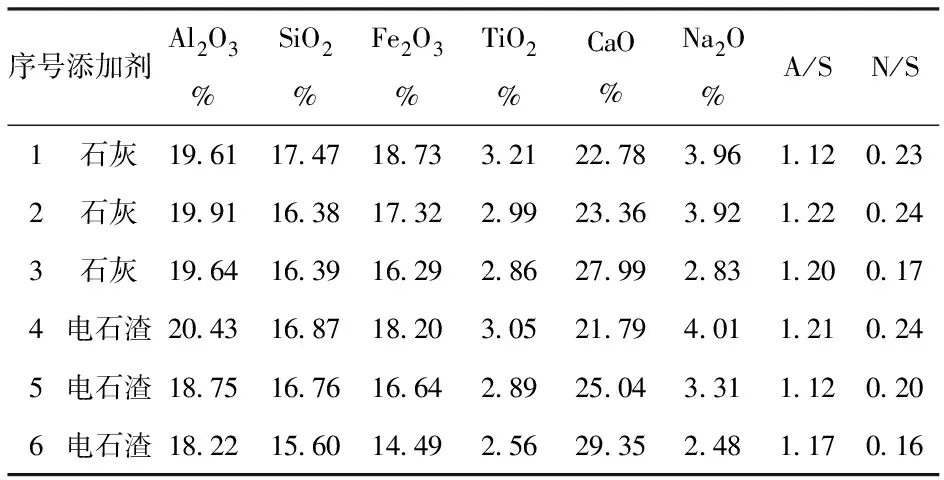

本实验主要分两阶段进行,第一阶段是取二期高温赤泥,加水将其稀释至L/S=1.8,再按一定比例添加石灰及电石渣分别进行脱碱实验;第二阶段是取二期高温赤泥,先将其含水率降至52%左右,再按照一定比例添加石灰及电石渣,最后加水将其整体稀释至L/S=3.0后进行脱碱实验,脱碱温度90℃,脱碱时间4 h。四洗底流的检测数据如表5,L/S=1.8、L/S=3.0的实验数据分别如表6、表7所示。

表5 四洗底流原始数据

表6 L/S=1.8的实验结果

表7 L/S=3.0的实验结果

由表6、表7数据可知,在配钙C/S=1.1~1.9的范围内,随着电石渣添加量增大,N/S持续降低,可得到的最小N/S为0.16、ΔA/S上升0.02较小,脱碱效果较好;在相同的C/S情况下,电石渣的脱碱效果与石灰基本相仿;在配钙C/S=1.29的情况下,L/S越高,脱碱效果越好。L/S=3.0的情况下(N/S=0.24)效果略优于L/S=1.8的情况下(N/S=0.26)。

3.3 调整前后成本对比核算

为确定脱碱工艺流程优化和采用电石渣替代石灰的效果,对改造前后企业氧化铝实际脱碱相关成本进行了核算比较。

根据石灰、电石渣有效钙和含水率进行计算,1吨电石渣折合0.57吨石灰。按照石灰0.052万元/t、电石渣0.009万元/t,一期脱碱流程每天使用220吨电石渣,全年可节约生产成本:

(220×0.57×0.052-220×0.009)×365

=1657(万元)

4 结论及展望

4.1 结 论

根据赤泥石灰脱碱流程改造前后对脱碱赤泥工业试验数据对比分析及成本核算结果可知:

1) 将脱碱赤泥后过滤调整为脱碱赤泥双过滤,可以降低脱碱过程氧化铝和碱的损失,从而降低赤泥石灰脱碱成本;

2) 采用低成本的电石渣可以替代石灰进行脱碱生产,以废治废,大幅度的提升经济效益。

4.2 展 望

1) 赤泥附液率与赤泥石灰脱碱的经济性密切相关,流程调整后赤泥附液率降低至45%,还有进一步降低的空间,后续可开展针对性研究。

2) 电石渣的使用受限于化灰机及输送管道结疤,企业未能实现电石渣全部代替石灰进行脱碱生产,后续可开展针对性研究,提高电石渣替代率。