某乘用车型后排一体式座椅坐垫难装配、易松脱问题的改进

周晓玲、黄培根、吴雄兴、刘灵祥

0 引言

汽车座椅是乘员和汽车之间的重要纽带,是保证乘员安全的关键零部件之一,其中后排座椅起到了防止移动行李对后排乘员伤害的作用[1]。后排座椅在满足安全保护的前提下,为了满足不同客户对乘用车行李舱空间、座椅功能性及舒适性的需求,五座乘用车后排座椅的结构一般为一体式(三连体坐垫搭配三连体靠背)或四/六分分体式(四/六分坐垫搭配四/六分靠背)[2]。

四/六分分体式结构的座椅,可以实现坐垫向前翻转,靠背向前折叠且可放平的功能,以便留出空间方便乘客进出或放更大体积的行李。但是这种座椅的成本也相对较高。一体式座椅的坐垫一般无法翻转,靠背可向前折叠但不能放平。但这种零件种类减少,且座椅结构相对简单、成本也更低[3]。

1 背景描述

某乘用车在首次正式工装样件(OTS1)第一批次造车阶段,50 台车中发现有10 台的后排一体式坐出现难装配、易松脱的问题,故障率20%(图1)。这导致总装车间的装配员工不能在规定时间内完成装配,拖线约30~50 s,且需要班长协助,引起总装和质量工程师强烈抱怨产品设计不合理,需要立即解决。问题解决小组现场检查故障车,发现故障表现模式分为以下2 种:第1 种,坐垫安装铁钩难装配,且容易从支撑保持夹子松脱;第2 种,支撑保持夹子从车身松脱。故障频数如表1 所示,而且2 种故障模式都已经及时解决。本文仅讨论故障频次占比较高的故障,即坐垫安装铁钩难装配且容易从支撑保持夹子松脱的问题。

表1 后排一体式坐垫易松脱问题故障模式调查统计(10 台故障车)

2 后排一体式坐垫与车身的固定系统结构简介

某车型后排一体式坐垫安装结构比较简单,2 个紧固点位于坐垫前端,后端与靠背过盈配合,后端无紧固件固定。此结构的优势在于零件数量少,生产工艺简单,总装车间工人装配便利,售后维修也方便。

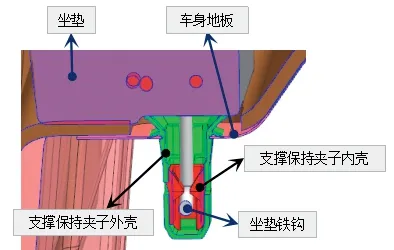

后排一体式坐垫与车身的固定系统包含以下零件:车身地板、2 颗塑料支撑保持夹子、坐垫和坐垫铁钩。坐垫铁钩属于坐垫骨架的子级零件,采用二保焊焊接在坐垫骨架上,坐垫骨架预埋进坐垫发泡模具后与发泡一体成型。支撑保持夹子由内壳和外壳两部分组成,外壳有4 个卡角跟车身地板孔连接,内壳有2 个卡角跟坐垫铁钩连接。左、右2 个车身地板孔同轴布置,左、右2颗支撑保持夹子分别卡接在车身地板孔。后排一体式坐垫通过前端左、右2 根铁钩分别卡入支撑保持夹子内部(图2)。

图2 后排一体式坐垫安装结构示意图

3 原因分析

3.1 末端因素确认

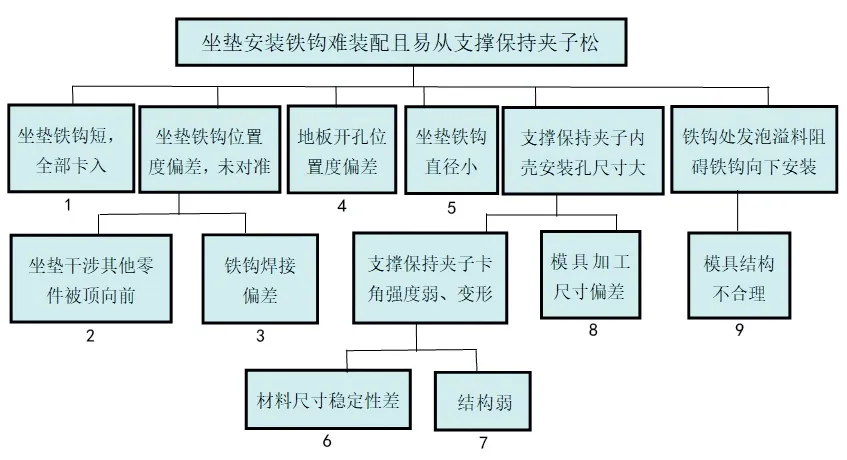

针对坐垫安装铁钩难装配且易从支撑保持夹子松脱的问题,问题解决小组经过现场深入调查和故障件分析,运用树图确认了可能导致故障问题的9 项末端因素(图3)。对所有的末端因素逐一分析排查,明确要因。

图3 故障原因树状图分析

3.1.1 坐垫铁钩短,未全部卡入

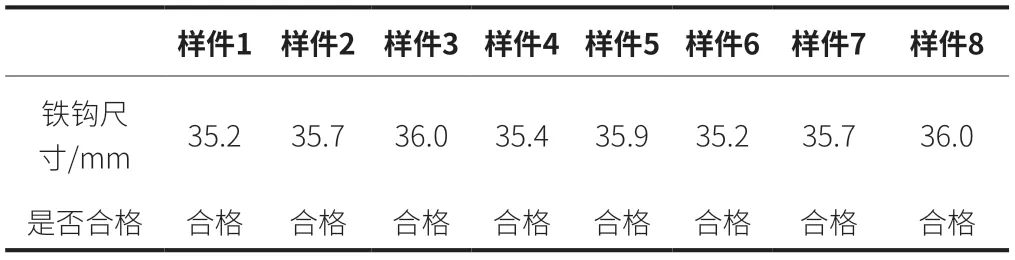

设计状态铁钩高度为35.1 mm,公差带0~1.0 mm,测量8 台故障车数据,均在公差范围内(表2)。因此判定坐垫铁钩短不是导致故障问题的主要原因。

表2 故障车坐垫铁钩高度测量数据

3.1.2 坐垫干涉其他零件被顶向前

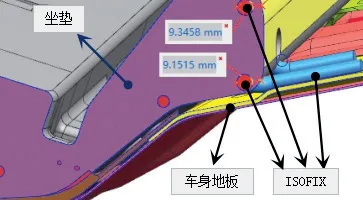

实车查看发现,坐垫后端有2 处干涉其他零件,对手件是刚性零件,导致坐垫发泡被挤压向前,反查数模状态已干涉(图4),与实车状态基本一致。其中左侧坐垫后端干涉ISOFIX 安装点(儿童座椅固定点,焊接在地板上),干涉区域横向长度约57.0 mm,干涉量约9.4 mm,右侧与之对称。

图4 坐垫后端发泡干涉ISOFIX 示意图

以上干涉问题导致装配坐垫前端铁钩时,自然状态时坐垫铁钩相对于支撑保持夹子向车头方向偏移,铁钩只能落在支撑保持夹子上端开口前端边缘。这种情况下,需要用力向后推坐垫前端,铁钩才能落入支撑保持夹子中间位置卡入支撑保持夹子。相当于铁钩斜向插入支撑保持夹子,卡接声音沉闷,强行装配上就会存在应力,出现反弹。现场采用临时措施,减掉两侧干涉区域发泡厚度约10.0 mm,前端铁钩自然状态时即可落入支撑保持夹子中间位置,可轻松装配,卡接声音清脆。因此判定坐垫干涉其他零件被顶向前是导致故障问题的主要原因。

3.1.3 铁钩焊接偏差

由于铁钩位置度属于零件关键尺寸控制点,供应商每批次送货都需要上检具完成百分之百的全检。检具设计可以直接检测铁钩前、后和左、右4 个方向的位置度。把8 个坐垫故障件运回座椅供应商处上检具,结果均合格。因此判定铁钩焊接偏差不是导致故障问题的主要原因。

3.1.4 地板开孔位置度偏差

因为支撑保持夹子安装在地板开孔上,地板开孔位置度偏差会导致支撑保持夹子卡角开口位置偏差。对故障车测量地板开孔三坐标,结果显示前、后方向的偏差均在公差范围内。因此判定地板开孔位置度偏差不是导致故障问题的主要原因。

3.1.5 坐垫铁钩直径小

设计状态铁钩直径为4.4~4.6 mm。铁钩成型工艺简单,只需一道自动折弯工艺,不存在多工序制造累计公差缺陷,只需要控制原材料尺寸合格即可。用游标卡尺测量8 台故障车铁钩直径,均在公差范围内。因此判定铁钩直径小不是导致问题的主要原因。

3.1.6 支撑保持夹子材料尺寸稳定性差

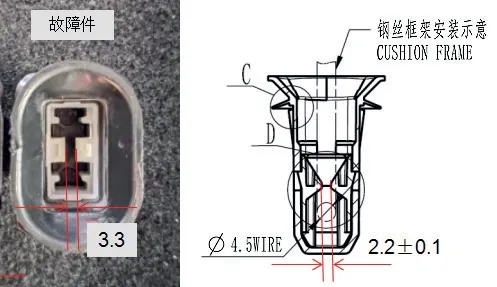

支撑保持夹子材料是尼龙-66(PA66),PA66 材料的分子链构成决定了其具有容易吸水、尺寸稳定性差、韧性差和易水解等缺点。检查故障件发现,固定坐垫铁钩的卡角处开口尺寸变大至3.3 mm,超差设计值1.1 mm(设计尺寸为2.2 mm,图5)。因此铁钩与卡角单边仅过盈0.6 mm,反复拆装几次后,间隙继续变大,导致铁钩很容易拉脱。经测试,用手轻轻一拉铁钩就松脱,拔出力约30~40 N,比标准值小。因此判定支撑保持夹子材料尺寸稳定性差是导致问题的主要原因。

图5 支撑保持夹子卡角开口尺寸超过设计值

3.1.7 支撑保持夹子卡角结构弱

在铁钩卡入过程中,支撑保持夹子有2 个相对的卡角与铁钩直接接触,单个卡角宽度为6.0 mm、高度为4.0 mm。经与其他卡角结构对比,壁厚及结构设计是合理的。因此判定支撑保持夹子卡角结构不是导致问题的主要原因。

3.1.8 模具加工尺寸偏差

模具经过三坐标测量合格后才验收,供应商复查了测量报告,是合格产品。因此判定模具加工尺寸偏差不是导致故障问题的主要原因。

3.1.9 模具结构不合理

模具设计锁钩位置是槽限位,灌泡时槽里会填充泡沫,所以故障件铁钩中间发泡溢料,多余发泡凸出高度约5.0 mm(图6)。虽然铁钩外观不美观,但是不干涉安装。因此判定模具结构不是导致问题的主要原因。

图6 坐垫铁钩处发泡溢料

通过以上排查分析,最后得出导致坐垫安装铁钩难装配且易从支撑保持夹子松脱的主要原因有2 个:①坐垫干涉其他零件被顶向前;②支撑保持夹子材料尺寸稳定性差。

3.2 改进方案

3.2.1 坐垫干涉其他零件被顶向前的改进方案

针对坐垫干涉其他零件被顶向前的原因,问题解决小组提供以下2 个改进方案。

方案一:针对坐垫发泡2 处干涉ISOFIX 区域处减料,做到坐垫后端与ISOFIX 固定点零间隙贴合。该方案可以通过模具修模实现,费用约1.0 万元,周期约20 天。

方案二:ISOFIX 安装点向车尾后方移动9.0 mm。这需要修改地板焊接夹具,费用约0.8 万元,但是由于ISOFIX 位置变更,需要重新造2 台白车身在第三方试验机构重做ISOFIX 固定点拉力实验(前向加载试验和斜向加载试验各一次),费用约2 万元,费用合计2 .8 万元,周期约35 天。

对比2 个方案,方案一投资低、周期短,于是选择方案一。

3.2.2 支撑保持夹子材料尺寸稳定性差的改进方案

问题解决小组决定通过更改支撑保持夹子原材料来改进尺寸稳定性差的问题。支撑保持夹子内壳及外壳的材料均是PA66,低温容易产生变形。而聚甲醛(POM)的强度、耐候性及尺寸稳定性都优于PA66,经横向对比其他汽车支架类零件发现,前/后蒙皮安装支架、安全带卡扣、杂物箱锁销和扶手开关锁体等,原材料均使用POM,由于使用位置不同,仅是POM 材料物性表个别指标微小差异。故将支撑保持夹子原材料改为POM,且物性表参考前/后蒙皮安装支架[4-5]。

4 改进后效果

以上2 项长期措施实施后,解决了后端干涉问题。装配坐垫时前端铁钩自然状态时即可落入支撑保持夹子中间位置,员工可独立轻松装配,满足生产节拍,大大提高了装配效率和一次性下线合格率。修改后的正式工装样件无论实车拆卸坐垫检测拉脱力,还是台架配合φ4.5 mm 钢丝试验时,坐垫铁钩拔出力均在80~90 N,符合容易安装、安装牢固及方便拆卸的要求。总装员工和质量工程师均表示认可。

5 结束语

本文针对后排一体式座椅坐垫难装配、易松脱的质量问题,运用树状图分析列出可能原因,并逐一对各个可能原因进行排查,确认了导致问题的根本原因是坐垫干涉其他零件被顶向前和支撑保持夹子材料尺寸稳定性差。问题解决小组提出了长期措施,最终改进了坐垫难装配、易松脱的问题,赢得了内部客户的肯定。

汽车与驾驶维修(维修版)2023年11期