基于拓扑优化的某商用车换电锁止机构优化设计

文楚

0 引言

随着电动汽车的飞速发展,电动汽车补能问题日益成为人们关注的焦点,电动汽车充换电技术作为重点领域技术列入《新能源汽车产业发展规划(2021-2035 年)》。换电技术具有补能高效、购车便宜、充电安全和提升电池寿命等核心优势[1],日益成为当今商用电动车补能的热门技术。换电技术主要解决的问题是,保证拆卸和装载电池高效且可靠的同时,还必须保证行车过程中电池与汽车连接可靠。

汽车对于换电锁止机构的核心功能需求,首先要具备快速、高效的连接与断开功能,以实现电池快速更换过程,从而提升补能效率。其次,要确保稳定性和可靠性,设计强度适当的锁止机制、接口结构和连接件,以避免在行驶中出现松动、脱落或不稳定的情况。再次,锁止系统应具备自动化控制功能,能够实现自动锁止和解锁,从而简化操作流程,提高用户友好性。最后,要具备良好的耐久性,应能经受频繁的电池更换操作和长时间的使用,而不会出现过早磨损、断裂或失效等问题[2]。随着换电商用车覆盖的用户场景日趋广泛,工况复杂且恶劣,换电机构可靠性尤为重要。而换电机构可靠的核心是,保证电气连接可靠和机械锁止可靠。

本文主要针对目前换电商用车市场主流限位式锁止机构的机械结构进行研究,分析锁止机构的工作过程,以解析出影响锁止机构可靠性的关键因素,分析锁止机构失效的机理。进而通过有限元仿真和拓扑优化的方法改进机械机构,通过整车模拟装配及耐久性试验论证上述结论,提升锁止机构的可靠性。

1 锁止机构分析

1.1 结构组成分析

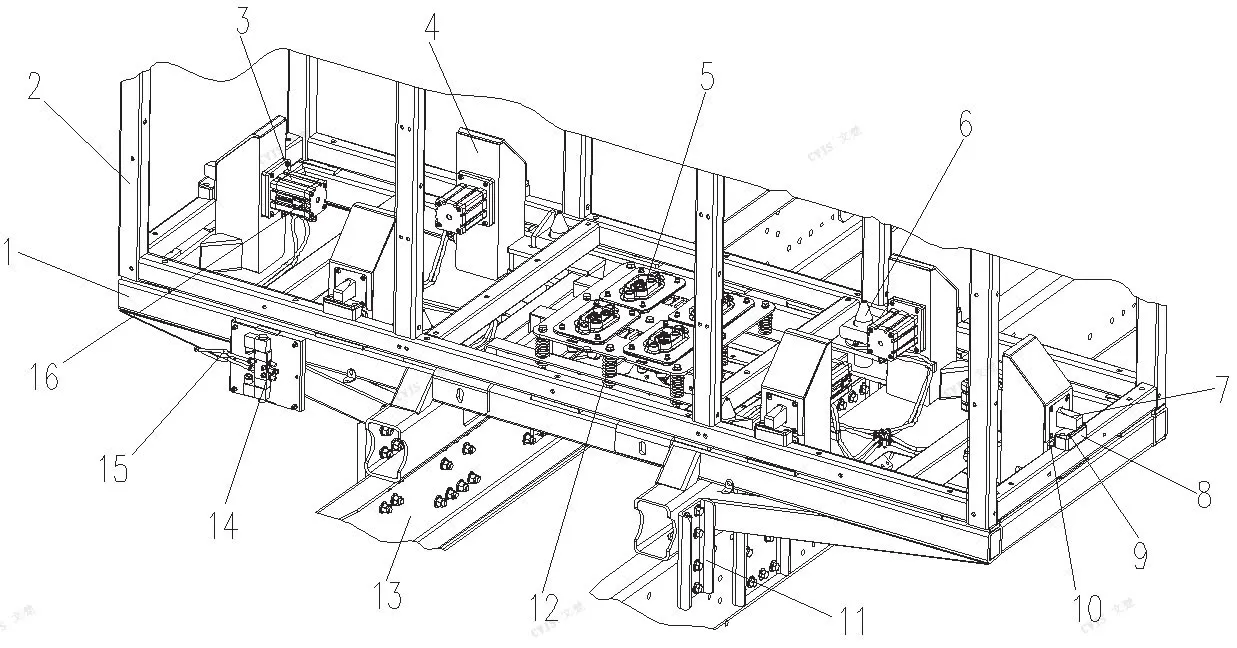

我司某换电商用车车型采用行业主流的限位式气动锁止机构,其相关结构如图1 所示。换电锁止机构主要部件包括:底托托架、上框框架、气缸、导向柱、快换连接器、定位销、锁止销、锁止胶垫、锁止垫片、限位板、连接板、压缩弹簧、车架、电磁阀、气管、磁力开关及相关控制器和电路。

图1 换电锁止机构主要结构

其中,气缸、锁止销、锁止胶垫、电磁阀、气管、磁力开关及相关控制器和电路组成锁止机构的执行机构;导向柱、定位销和限位板组成锁止机构的限位结构;快换连接器和浮动压缩弹簧组成锁止机构的电器连接结构。底托托架通过连接板等连接结构,与车架机械连接组成锁止机构的承载结构,锁止机构负责将上框框架与底托进行锁止或解锁。其中,底托托架是整个换电系统最主要的承载结构,其强度和刚度对锁止结构的可靠性尤为重要。

1.2 工作过程分析

车端换电过程,通常可定义为限位过程和锁止过程。限位过程中,通过底托托架上的导向柱、定位销、限位板及快换连接器自带的导向销,将上框框架与底托托架进行定位。该过程除保证上述定位结构的尺寸精度外,还应设计满足快换连接器安全使用拔插力要求的浮动式压缩弹簧,确保底托托架端与上框框架端的快换连接器能精准对插的同时,可靠连接。

锁止过程中,整车端控制器先进行磁力开关及快换连接器的状态检测,如符合解锁或锁止条件时,控制器向电磁阀发送解锁或锁止指令。电磁阀通过进排气管调用整车气源,调整气缸中气压状态,控制锁止销伸缩。底托托架上的锁止销与上框框架上的锁止垫片间隙配合,实现底托托架与上框框架的锁止或解锁。

1.3 关键特性分析

限位式锁止机构有2 个显著特征。一是快换连接器是浮动式压缩弹簧结构,压缩弹簧预紧后的工作载荷过大会损坏快换连接器,过小会降低快换连接器的连接可靠性。二是锁止销与锁止垫片间是间隙配合,间隙过大会造成行车过程中上框框架上跳量过大。冲击力过大可能会损坏锁止结构,而上跳量过大则会导致压缩弹簧工作载荷降低,从而降低快换连接器的连接可靠性。

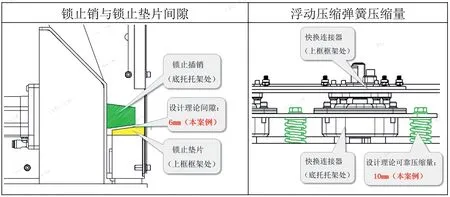

综上所述,影响换电机构锁止可靠性的主要参数包含锁止销与锁止垫片的间隙及压缩弹簧可靠压缩量(图2)。更直观的表述,是在保证锁止销与锁止垫片不干涉的前提下,还必须保证压缩弹簧的工作载荷满足快换连接器的拔插力和保持力的要求[3]。

图2 影响换电机构锁止可靠性的主要因素

1.4 理论设计分析

我司商用车换电锁止机构,采用6 个锁止销(底托2 端各一个,中部均布4 个)及9 个浮动弹簧,均布支撑4 个快换连接器的结构。优化前未考虑底托托架的变形等异常情况,仅考虑底托托架与上框框架的相对状态。将设计时考虑影响换电机构锁止可靠性的主要理论参数定义如下:a——中部锁止销与锁止垫片间隙;b——两端锁止销与锁止垫片间隙;L——浮动式弹簧压缩量;F总——弹簧总工作载荷;F单——单连接器受力定;Fa——单连接器可靠插拔力;Fb——单连接器可靠保持力。

理论状态下,换电锁止机构参数如表1 所述。由此不难看出,不考虑底托托架及上框框架变形的现象,当上框处于静止状态时,底托托架与上框框架无间隙,锁止销与锁止垫片的理论间隙a=b=6.0 mm >0,满足锁止销伸缩空间要求。当上框处于静止状态时,弹簧理论压缩量为10.0 mm,F单=292.5 N,满足Fa、Fb要求;当上框处于上跳状态时,弹簧的理论压缩量为4.0 mm,F单=117.0 N,满足Fa、Fb要求,连接器理论受力状态满足可靠插拔力和保持力要求。

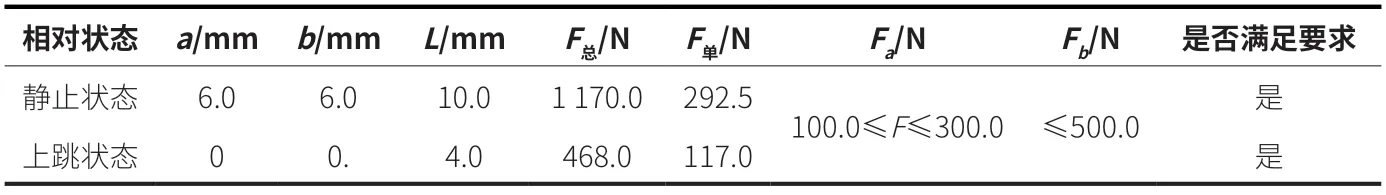

表1 影响换电机构锁止可靠性的主要理论参数

1.5 锁止失效机理分析

实车状态下,车架、底托托架和上框框架等大尺寸结构件存在较大尺寸公差。尤其是当车架与底托宽度方向出现极限尺寸偏差时,采用连接板等连接结构将底托托架与车架装配后,底托托架两端易出现向下弯曲或向上翘起等异常变形情况。

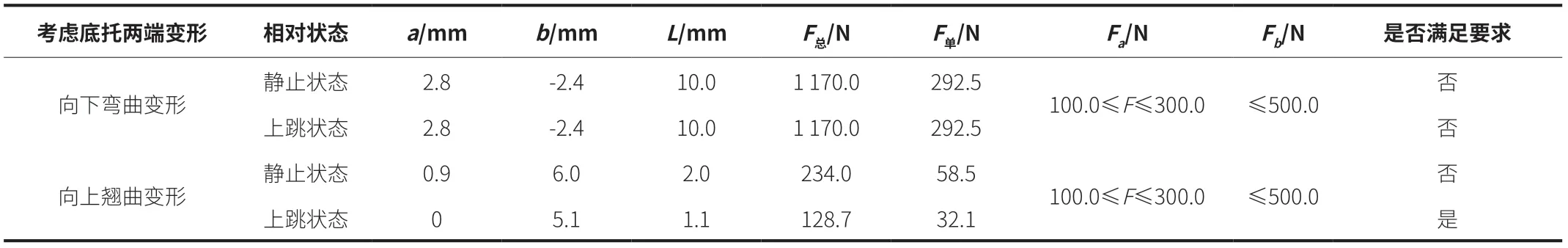

采用hypermesh 软件进行静力学仿真分析[4],当860.0 mm宽车架宽度方向尺寸出现-5.0 mm 的极限尺寸偏差,860.0 mm宽底托托架宽度方向尺寸出现+2 mm 极限尺寸偏差时,底托托架两端向下弯曲变形。当860.0 mm 宽车架宽度方向尺寸出现+5.0 mm 极限尺寸偏差,860.0 mm 宽底托托架宽度方向尺寸出现-2.0 mm 极限尺寸偏差时,底托托架两端向上翘起变形。因此,应重点关注快换连接器处、中部锁止销处和两端锁止销处底托托架变形,其变形云图及变形量如图3 所示。

图3 底托托架变形云图及变形量

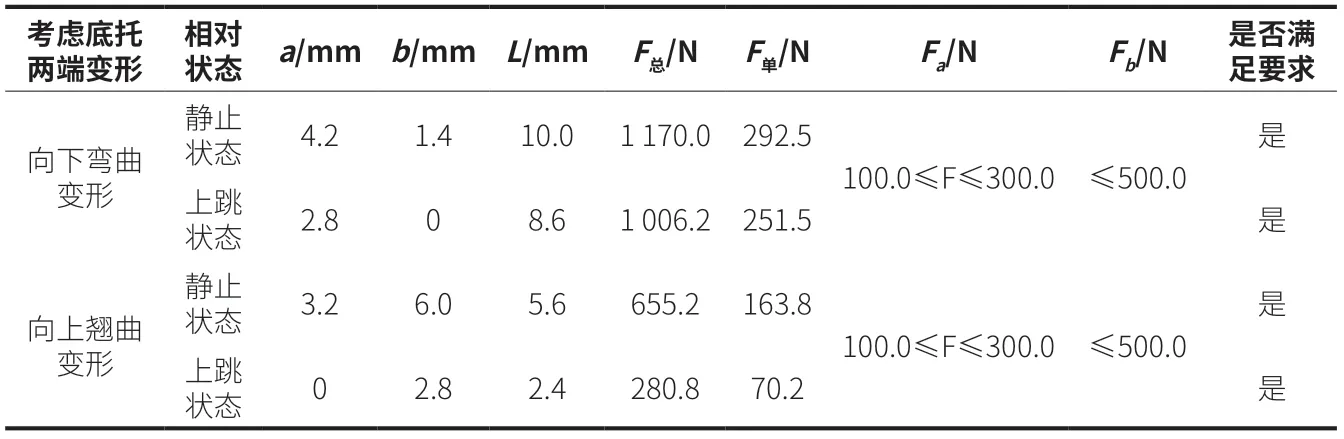

进一步分析,当底托托架两端出现上述向下弯曲变形时,中部与两端最大变形量为8.4 mm,不考虑上框框架变形的情况下,静止状态下,两端锁止销与锁止垫片b<0,实际已出现干涉现象,解锁或锁止时锁止销易出现卡滞的失效现象。当底托托架两端出现上述向上翘起变形时,中部与两端最大变形量为8.0 mm,静止状态下,快换连接器处压缩弹簧工作载荷F单=58.5 N,不满足Fa、Fb要求,易出现连接器插接不可靠的失效现象(表2)。

表2 影响换电机构锁止可靠性的实车参数

2 结构优化

2.1 拓扑优化设计

上述分析表明,当底托托架发生严重弯曲变形时,会影响换电锁止机构的可靠性。因此,保证底托托架的刚度,对于提升换电锁止机构的可靠性尤为重要。在保证零件刚度的同时,实现轻量化设计,是底托托架设计的目标。拓扑优化是在给定的设计空间寻找最优形状和材料布局的数学算法[5]。采用Hyperworks/Optistruct 软件,以质量最小、刚度最大为优化目标,得到底托托架的拓扑优化结果。再根据拓扑优化结果,进行优化方案设计,实现降重10 kg 左右(图4)。

2.2 仿真分析验证

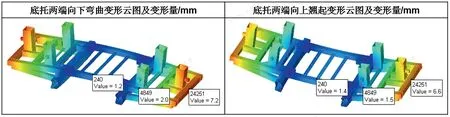

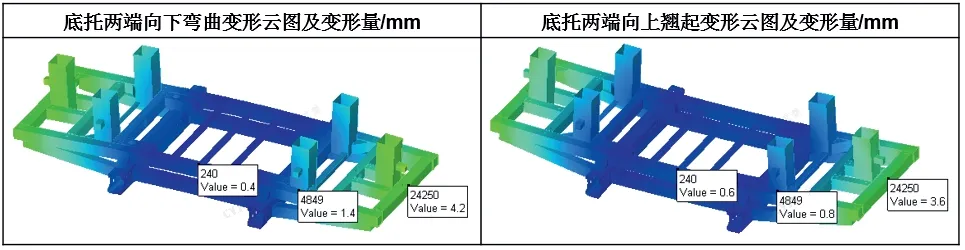

采用hypermesh 软件进行静力学仿真分析,当车架和底托托架宽度方向尺寸出现极限尺寸偏差时,分析优化后底托托架变形情况(图5)。由此可见,优化后的底托托架方案在实现降重的同时,提升了一定的刚度。

图5 优化后底托托架变形云图及变形量

由上述仿真分析结果可知,当底托托架两端向下弯曲时,中部与两端最大变形量由优化前的8.4 mm 降低至4.6 mm。静止状态下,底托托架两端锁止销与锁止垫片间隙a、b均小于0,干涉现象消除,满足锁止销伸缩空间要求。静止状态或上跳状态下,单连接器受力F单均满足可靠插拔力和保持力要求。当底托托架两端向上翘起变形时,中部与两端最大变形量由优化前的8.0 mm 降低至4.2 mm。同样,静止状态下,底托托架两端锁止销与锁止垫片间隙a、b均大于0,满足锁止销伸缩空间要求。静止状态或上跳状态下,单连接器受力F单均满足靠插拔力和保持力要求(表3)。

表3 优化后影响换电机构锁止可靠性的实车参数

以上分析数据表明,优化后的底托托架刚度提升后,有助于提升换电锁止机构的锁止可靠性。但由于有限元模型的局限性,其数值不能作为证明锁止可靠的直接依据。为进一步验证优化后底托的改善效果,需对实车进行装配验证及锁止耐久性试验。

3 实车验证

3.1 实车装配验证

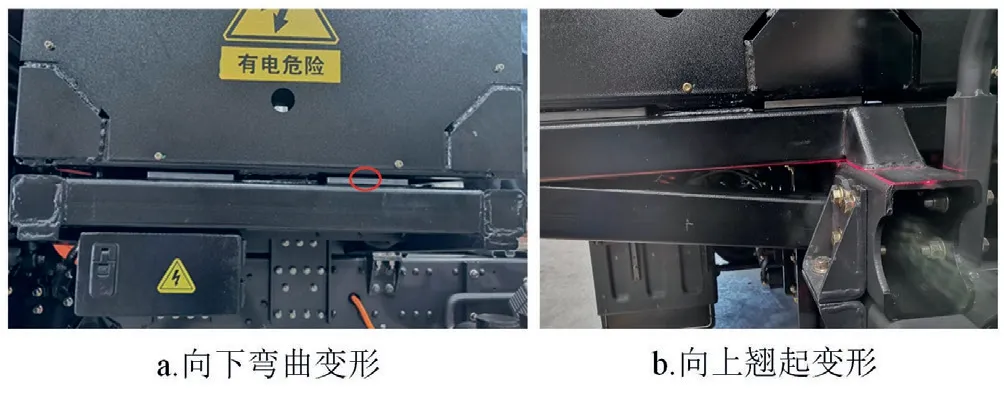

将优化后的底托托架进行实车装配验证,采用855.0 mm宽车架与862.0 mm 宽底托托架进行装配验证,底托托架两端向下弯曲变形,中部与两端最大变形量为4.0 mm,略低于仿真分析的4.6 mm。当865.0 mm 宽车架与858.0 mm 宽底托托架进行装配验证,底托托架两端向上翘起变形,中部与两端最大变形量为3.0 mm,略低于仿真分析的4.2 mm(图6)。

图6 实车装配验证

3.2 实车台架验证

通过整车可靠性试验验证后的换电机构,搭建锁止机构台架耐久试验工装来进一步验证锁止机构的耐久性。

试验设备:直流稳压电源1 个、电感式接近开关1 个、时间继电器1 个、气缸6 个、PLC 模块1 套、电磁阀1 个、底托托架1 个以及上框框架1 个。

试验方法:将底托托架和上框框架按实车状态装配后,采用直流稳压电源、电感式接近开关、时间继电器及PLC 模块组成的自动按压、计数设备,按压电磁阀上的解锁/ 锁止开关并记录解锁/ 锁止次数,观察锁止机构试验情况,直到完成5 000 次解锁/ 锁止后,停止试验(图7)。

图7 台架耐久试验验证

验证结果表明:优化后,锁止销与锁止垫片未发生干涉等机械失效现象,快换连接器接插性能良好,未出现电器连接失效等异常现象,换电锁止机构可靠性满足安全使用要求。

4 结束语

本文通过研究换电商用车市场主流的限位式锁止机构,分析了影响锁止机构机械结构可靠性的关键因素,解析了锁止机构机械失效的机理,进而通过拓扑优化及有限元仿真分析,优化了锁止机构结构。最终通过试验论证了上述结论,提升了锁止机构的可靠性。可见,通过本文论述的设计方法能有效提升锁止机构的可靠性,具有一定的实用价值。

汽车与驾驶维修(维修版)2023年11期