城市轨道交通车辆制动系统的智能诊断与预警系统

田兴丽 孙环阳 张红光* 祁 成

(1.南京地铁集团有限公司,210008,南京; 2.南京中车浦镇海泰制动设备有限公司,211800,南京∥第一作者,高级工程师)

城市轨道交通极大地缓解了城市交通拥堵,有力推动了城市的快速发展。但与此同时,也给城市轨道交通的运营维护带来了极大的挑战,如何在充分保障车辆等核心基础设备运行安全的条件下,提升运维效率、降低运维成本,已成为各城市的轨道交通运营企业关注的焦点[1]。

制动系统作为保障城市轨道交通车辆运行安全的核心子系统,其安全性、可靠性直接影响城市轨道交通车辆的可用性和安全性,应积极探索车辆制动系统的智能运维。智能运维的关键是基于数据挖掘、机器学习等工具开发的各类算法模型[2],而算法模型则需要以地面大数据平台为核心的车辆智能运维系统提供平台支撑,因此实现制动系统的智能诊断和故障预警是系统性工程,既要实现核心算法的突破,还需搭建具备数据采集、传输、分析等功能的平台[3]。

本文以实现制动系统故障智能诊断、故障预警为目标,深入研究故障诊断和预警建模方法,搭建了一套融合算法模型与数据平台的城市轨道交通车辆制动系统的故障智能诊断与故障预警系统,并通过专家诊断系统与基于机器学习的两个故障诊断案例验证了该系统的功能。

1 系统组成

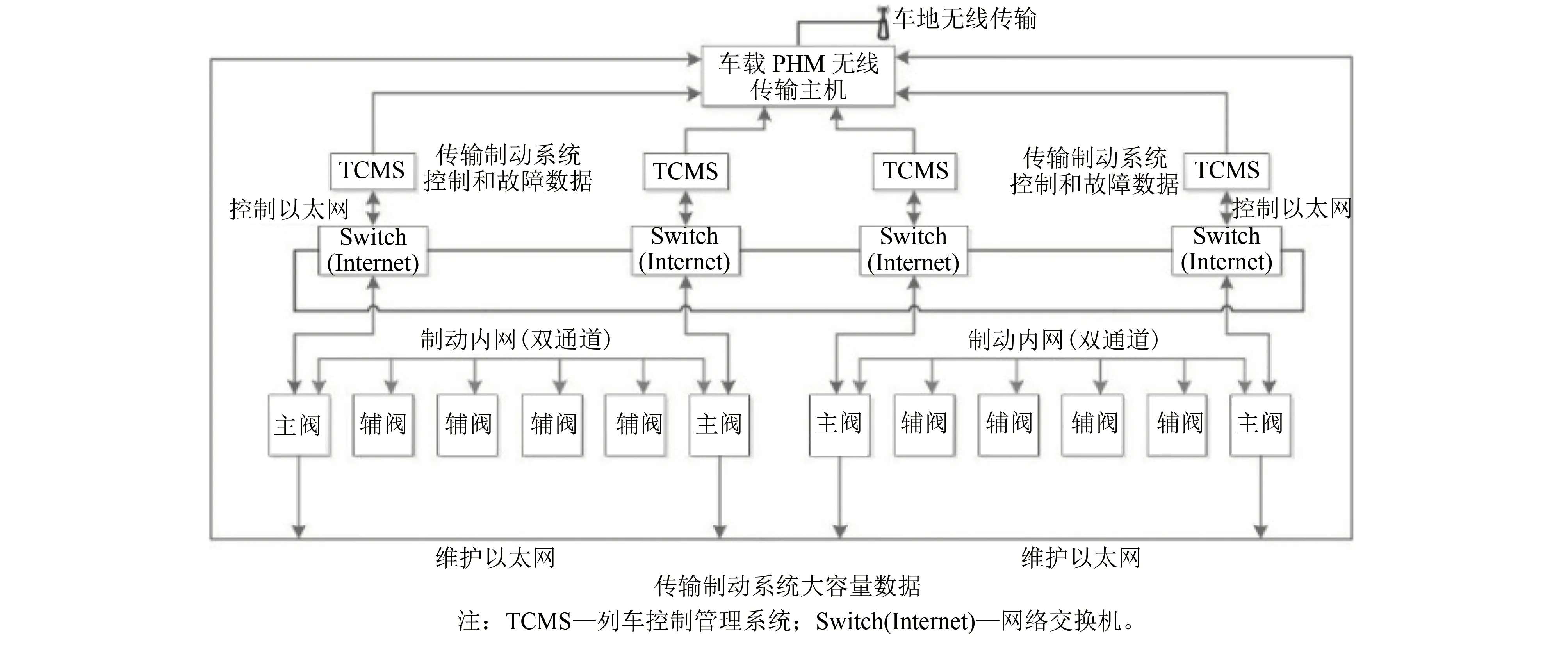

车辆制动系统的故障智能诊断与故障预警系统架构如图1所示,包含车载与地面平台两大模块。车载模块通过列车级PHM(故障预测与健康管理)单元及车辆维护以太网收集全列车8台制动控制装置的运行数据;地面平台模块作为子系统嵌入到车辆级智能运维平台,通过接收制动系统运行数据,运行故障诊断预警模型。

图1 车辆制动系统故障智能诊断预警系统架构

1.1 车载模块

车载模块将整车实时数据与制动系统产生的离线数据传输到地面平台。实时数据通过控制以太网传输到车载无线传输主机,再根据传输控制协议传输到地面平台;离线数据采用文件传输协议经维护以太网传输到车载无线传输主机,再经5G等方式在固定时刻进行转存,最后传输至地面文件服务器,供地面智能运维平台使用。车载模块数据传输链路如图2所示。

图2 车载模块数据传输链路

1.2 地面平台模块

地面平台模块由数据平台和制动系统PHM两部分组成。数据平台是企业级大数据管控平台,具有统一的数据分发、数据存储、数据分析、数据可视化等功能;制动系统PHM模块负责制动系统离线数据的解析、算法模型计算、模型结果可视化等。制动系统地面平台模块的PHM平台架构如图3所示。

图3 制动系统地面PHM平台架构

制动系统PHM模块包含多种逻辑类、机器学习类的算法模型。通过对关键性能指标的提取,可以对关键部件进行故障预警、健康评估及寿命预测。车辆制动系统数据经数据解析处理模块解析后上传至数据平台侧的消息队列,算法模型对消息队列中的数据进行计算处理,并将计算后的预警预测结果存储到数据平台的关系型数据库中,用于制动系统界面可视化显示。

2 故障智能诊断预警关键技术

算法模型是整个车辆制动系统的故障智能诊断与故障预警系统的核心。目前在城市轨道交通现场部署的与制动系统相关的故障诊断预警模型已达17种,各类模型根据不同的应用场景及实际呈现的数据特征,所采用的数据建模方式不尽相同。本文基于两种典型的数据建模方法构建故障智能诊断算法模型,一种是基于经验、机理的故障诊断专家系统[4],另一种是基于机器学习理论的故障诊断方法。对于机器学习类算法,本文以HHT(希尔伯特-黄变换)[5]为例进行描述。

2.1 故障诊断专家系统

城市轨道交通车辆制动系统是复杂的机电系统,故障类型多、故障原因复杂、故障排查流程繁琐。从故障发生、车辆回库一直到故障消除,全程需要人工操作,且操作人员需具备较高的专业技能,能够结合产品设计原理及现场运用经验进行故障数据分析。

目前国内城市轨道交通积累了丰富的现场运用经验和各种类型的故障数据,已经具备开发城市轨道交通车辆制动系统故障诊断专家系统的条件。本研究在前期运用经验和故障数据积累的基础上,完成了制动系统故障诊断核心技术攻关和专家系统开发。

故障诊断专家系统主要依赖专家的经验知识,需要对系统以及部件的故障机理与故障模式具有深刻的了解,类似于将人脑中大量的专家知识移植成计算机语言。故障诊断专家系统结构如图4所示。对于每个规则诊断模型,诊断结果一般包含多种可能原因,概率最大的原因为最终诊断结果。当出现实际故障与诊断结果不一致时,专家对规则模型的结构及阈值进行优化。

2.2 HHT故障特征提取

制动系统中常见的电流信号、压力信号等一般为非平稳信号,且信号拥有多种频率成分,通过单一的时域与频域分析都无法获取理想的信号故障特征。因此,采用了HHT对信号进行特征提取。HHT包含EMD(经验模态分解)与希尔伯特谱分析两部分。

2.2.1 EMD分解

EMD算法是基于信号本身特征的一种分解方法,将复杂的原始信号x(t)(t为时间)自适应地拆分成多个IMF(内涵模态分量)与一个残余分量的和,步骤如下:

步骤1 提取x(t)局部极大、极小值点,采用3次样条插值法[6]模拟出信号上下包络线。

步骤2 计算上下包络线的平均值,记为m1。将x(t)减去m1,其差值记为h1,即:

h1=x(t)-m1

(1)

步骤3 判断h1是否满足IMF条件,若满足,则h1是原始信号的第一个IMF分量,记为f1(t);若不满足,将h1作为原始数据重复步骤1、步骤2,直至求得h1满足IMF条件。

步骤4 将原始信号x(t)减去f1(t),得到第一次分解后的残余分量R1(t),即:

R1(t)=x(t)-f1(t)

(2)

步骤5 将R1(t)重复以上步骤1至步骤4,直至第n次分解后的Rn(t)无法进行EMD分解。

2.2.2 希尔伯特谱分析

对上述EMD算法分解后的IMF分量f1(t)分别进行希尔伯特变换,可得:

(3)

式中:

H[fi(t)]——第i个IMF分量fi(t)希尔伯特变换;

τ——时间;

fi(τ)——时间为τ的第i个IMF分量。

构造fi(t)的解析信号,定义为Zi(t):

Zi(t)=fi(t)+jH[fi(t)]=ai(t)ejθi(t)

(4)

式中:

ai(t)——fi(t)的瞬时幅值;

θi(t)——fi(t)的瞬时相位。

(5)

(6)

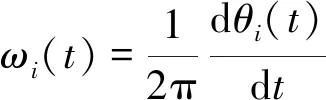

因此fi(t)的瞬时频率ωi(t)为:

(7)

将原始信号残余分量Rn(t)忽略不计,可得原始信号x(t)表达式,即希尔伯特谱H(t,ω):

(8)

希尔伯特边际谱h(w)定义为:

(9)

3 典型案例分析

3.1 基于专家系统的连接(Link)阀故障诊断

在架控控制方式的车辆制动系统中,Link阀连接同一转向架两个轴的制动缸。一般情况下,Link阀为打开状态,制动施加时制动力同时作用于两根轴上;当出现滑行时,制动系统控制Link阀断开,两轴的制动力分别单独控制。因此,当Link阀发生故障时,可能会影响车辆防滑控制,致使车辆出现抱死现象,进而影响行车安全。根据现场运用经验,Link阀故障属于相对常见的故障类型。

深入了解Link阀故障机理与故障模式后,将其诊断逻辑集成到专家系统中,专家系统的Link阀故障诊断如图5所示。

专家系统根据接入的信号数据对工况进行识别。在自检工况的条件下,捕捉系统的制动施加过程,当Link阀打开的过程中,同一转向架两侧的制动缸压力差值较大且持续一段时间,系统预测异常并缓存异常结果;随后控制Link阀关闭,判断两侧制动缸压力差是否恢复,若恢复,系统判定为Link阀故障的概率更高,否则认为制动缸压力传感器故障可能性更高。通过运行车辆多起故障案列的预警与分析结果,该专家系统可以很好地对Link阀故障进行诊断识别。

3.2 基于希尔伯特-黄变换的压力传感器故障预警

压力传感器是城市轨道交通车辆制动系统的核心元件。单台制动系统里一般包含6~7个压力传感器,需要压力传感器提供精确的压力信号以实现精准的制动控制。在车辆运行过程中,随着运行时间的累积和运行工况变得恶劣,压力传感器容易出现漂移等异常,会对制动系统的控制产生较大影响,从而影响车辆的安全运行。

正常压力传感器与漂移故障压力传感器制动缸压力曲线如图6所示。图6中粗实线表示漂移压力传感器采集的制动缸2压力曲线,细虚线表示正常压力传感器采集的制动缸1压力曲线。相比正常压力传感器压力曲线,漂移故障压力传感器压力曲线在压力突变状态下存在明显的漂移现象。

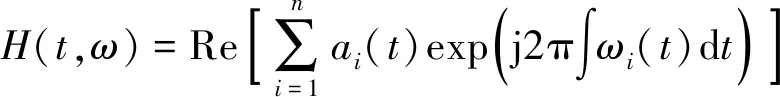

由于压力传感器输出信号一般为非平稳信号,因此采用EMD对其进行分解,使分解后的模态分量满足平稳性要求。以压力传感器漂移信号某一区段为例,原始信号、EMD分解后的残余分量R8以及各IMF分量(f1,…,f8)如图7所示。由图7可知,EMD分解具有光滑去噪的效果,残余分量保留了原始信号的趋势特征,IMF分量包含了原始信号的高频特征与细节特征。

图7 漂移信号EMD分解后的IMF分量与残余分量

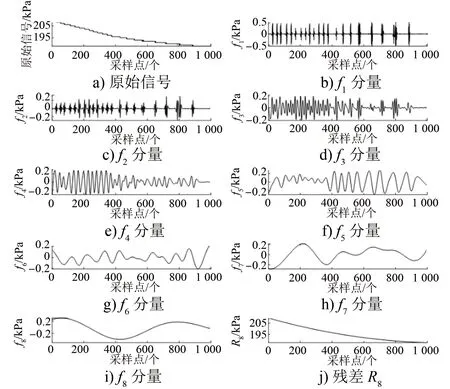

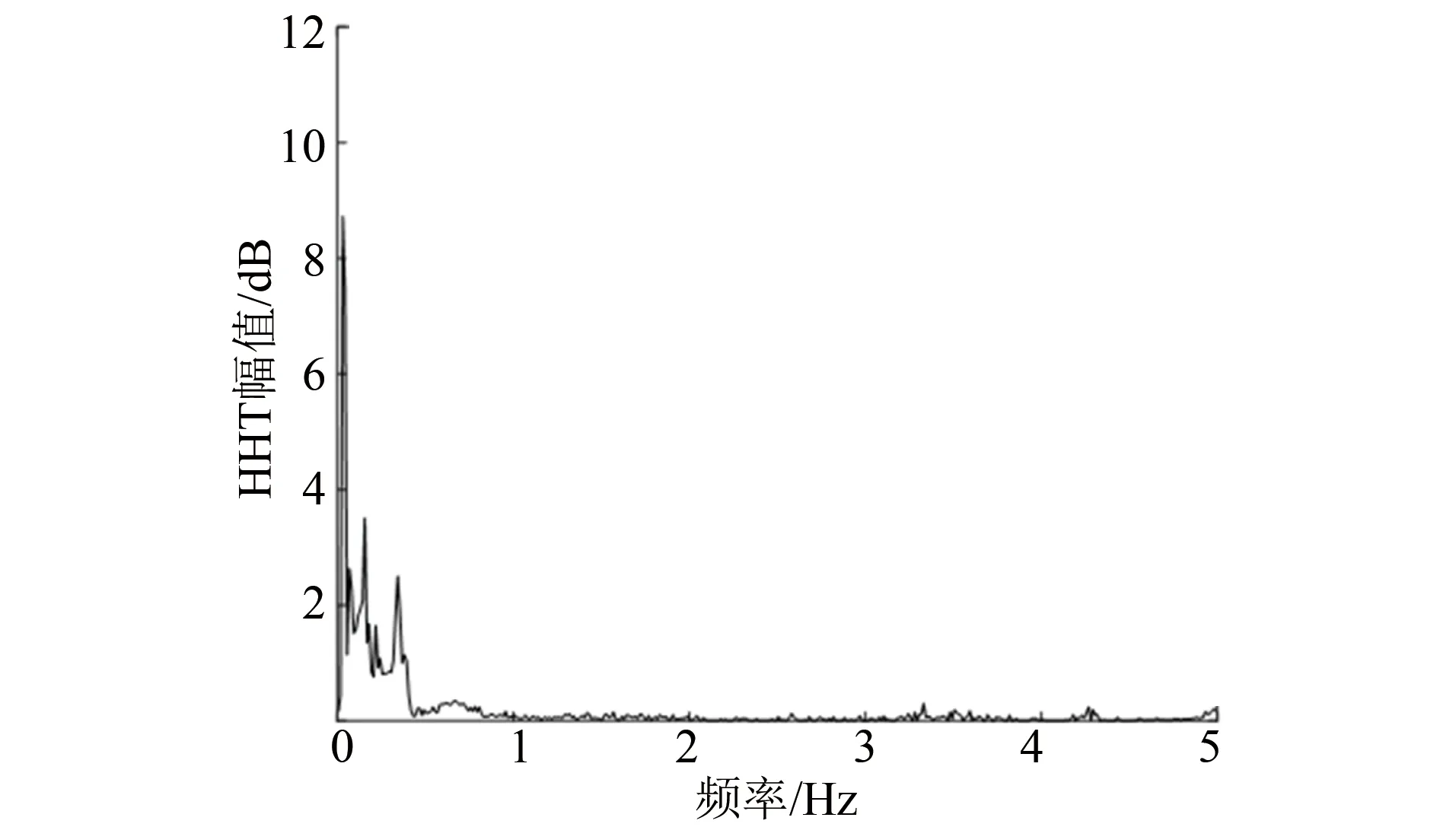

采用本文方法分别对EMD分解后的正常压力传感器IMF分量及漂移故障压力传感器IMF分量进行希尔伯特变换,并进一步求取HHT边际谱。两种信号的HHT边际谱图分别如图8和图9所示。

图8 正常压力传感器的边际谱

图9 漂移故障压力传感器的边际谱

如图9所示,漂移故障压力传感器的边际谱在0.5 Hz频率附近有幅值较大的谱线,表示原始信号在整个时间范围内,拥有该频率的概率较大。与漂移故障压力传感器相比,正常压力传感器的边际谱在0.5 Hz频率附近无明显的信号幅值。因此,通过边际谱特征的提取可以正确区分正常压力传感器与漂移故障压力传感器,进而实现对压力传感器的故障诊断。

4 结语

为实现城市轨道交通车辆智能运维,通过对车辆制动系统车载数据处理单元、故障机理、算法模型以及数据平台进行研究,构建了一套城市轨道交通车辆制动系统的故障智能诊断与故障预警系统。该系统建立了有效的车地数据传输链路,并将开发的算法模型与地面数据平台进行深入融合,实现了制动系统核心部件的故障智能诊断及实时预警。该系统在某城市轨道交通线路的实际应用结果验证了该系统可以实现城市轨道交通车辆制动系统关键性能及部件的故障诊断与故障预警功能。