镍磷合金巨电流变抛光过程的分子动力学仿真

王 昆 林嘉俊

(同济大学 机械与能源工程学院,上海 201804)

目前,光学领域对镍磷合金镀层表面质量提出更高要求,需要采用电流变超精密抛光达到所需表面的粗糙度要求[1-2]。区别于传统的宏观连续磨削理论,研究单一磨粒的去除过程是从纳米磨削角度来具体观测和分析材料的去除方式、切削力、温度和势能等,对抛光过程的去除机理探索具有重要意义。

电流变抛光是一种运用智能流体的超精密抛光技术。在施加电场时,电流变液的黏度和剪切强度显著增加。电流变液能够在电极工具头的电场作用下携带抛光磨粒抛光工件表面。巨电流变抛光液具备更高的剪切强度和更长的使用寿命,具有低漏电流和高温度稳定性的优势,相较于镍磷合金的传统化学机械抛光法灵活性更高,对工件表面和亚表面的损伤更小,具有更大的研究潜力[3-4]。在抛光过程中,电流变液中的分散相携带磨粒对工件表面进行抛光。其中,三体去除(考虑磨粒平动和自转)是抛光去除的主要机制。

目前,许多学者利用分子动力学来揭示不同工件表面的微观去除过程。ZHOU 等研究了水润滑环境下SiC 的机械去除机理,发现水膜厚度的增加可以降低工件表面的粗糙度,减少损伤,但会降低去除效率[5]。ADACHI 等建立了纳米磨削去除的理论模型,确定了纳米去除过程中二体和三体磨削作用所占的比例[6]。ZHANG 等对单晶硅晶体去除过程中的相变进行研究,并证实了硅的超精密抛光属于连续韧性去除[7]。

大部分研究并没有从三体抛光角度对镍磷合金表面的微观去除机理进行分子动力学仿真。基于此,文章建立球形二氧化硅磨粒对镍磷合金工件的三体抛光去除模型,通过改变抛光深度、抛光速度和磨粒自转运动状态,分析其对工件表面形貌、磨削力、温度和势能的影响。

1 分子动力学模型

采用分子动力学研究进行三维磨削建模和仿真计算,三维磨削模型如图1 所示。

图1 镍磷合金三体抛光分子动力学仿真模型

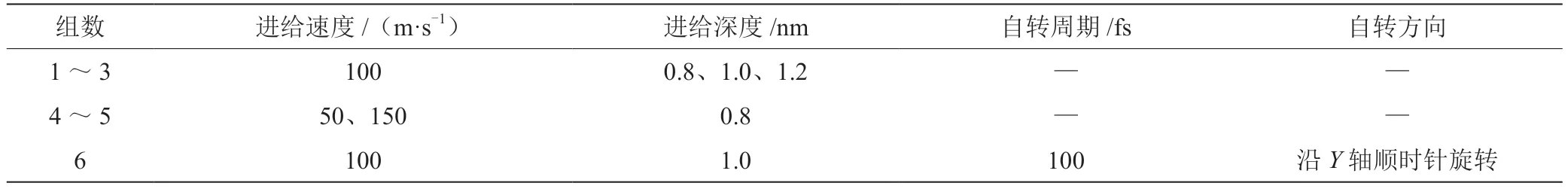

仿真模型由镍磷合金工件和球形SiO2磨粒组成,工件模型从外到内分别为边界层、恒温层和牛顿层[8]。具体的仿真模型参数和实验参数如表1 所示,抛光实验控制参数如表2 所示。

表1 仿真模型参数

表2 抛光实验控制参数

2 仿真结果分析

2.1 抛光过程

镍磷合金三体抛光过程,如图2 所示。随着磨粒进给逐渐深入,沟壑和月牙状切屑逐步隆起,沟壑的宽度和深度逐步加深,表面的镍磷合金原子被向内挤压或推至两侧。在模拟过程中,工件表面以变形为主,而不是通过裂纹交叉拓展形成切屑,因此可以判断镍磷合金的纳米磨削去除过程属于弹性去除。在该去除过程中,工件在磨粒向前运动的过程中被挤压,沟槽两侧原子和磨粒前原子分别形成如图3 所示的脊结构和切屑。此外,切削速度对工件去除量和表面形貌的影响较小,在实验速度范围内未见明显不同的去除堆积高度或形态,因此可以适当提高抛光工具头的转速来提高去除效率。但是,磨粒切削深度会影响最终切屑的堆积高度,切削深度越深,堆积原子越多,导致切屑高度越高。在切削深度接近磨粒半径时,切屑沿着磨粒前端弧面堆积并形成包覆结构。若后续的切削力不足,则会导致磨粒在工件表面驻留,与实验中观测到的抛光液磨粒在工件表面的残留现象一致。

图2 三体抛光过程

图3 磨削剖面图

2.2 磨削力、工件温度与势能分析

磨削力对分析材料的微观去除起到重要作用,图4(a)和图4(b)分别为二体和三体去除状态下磨削力随时间的变化曲线图,其中Fx、Fy、Fz分别为切向力、轴向力和法向力。由图4 可知,二体和三体抛光过程中Fx的变化趋势比较相似,都是波动先增加,达到稳定值后在周围振荡;二体运动的轴向力在波动中先增加后减小,三体运动磨粒的Fz与二体的运动趋势相似,但是数值小于Fx。导致磨削力下降的原因是磨粒两侧的原子与磨粒平均接触面积增大,而运动过程中接触到的侧向原子少。Fx和Fz的波动可归因于工件的弹性挤压到塑性形变过程,工件原子晶格变化和重构的过程或位错形成过程的共同作用[9]。两种运动的Fy都在横坐标两侧波动,表示横向剪切去除过程中对Fy的影响较微弱。

图4 二体运动和三体运动的磨削力分析

抛光过程中系统势能和工件温度的变化曲线如图5 所示,工件的势能和温度随着磨粒的进给距离增加而逐渐趋于稳定。晶粒尺寸越大,势能的初始位置越高。系统的势能来自颗粒和原子的排列以及表面系统的稳定性。随着磨粒与工件的接触,工件受力变形,镍磷合金的晶格被破坏,原子与晶格分离,且原子间势能小于结合能,产生的能量以晶格变形能的形式被储存,工件势能增加[10]。势能的波动源于工件原子的动能和势能间的相互转化以及晶格的破碎和重组。在磨削过程中,磨粒对工件的剪切和挤压所释放的能量传入工件,转为工件的动能,使得工件整体温度升高。随着进给深度的增加,磨粒所影响的原子数量增多,进而产生更高的势能变化和工件温度。

图5 工件势能和工件温度的变化

3 结论

通过分子动力学仿真,得出3 点结论。

(1)在镍磷合金三体抛光过程中,磨粒的剪切和挤压使工件晶格塑性变形和重新排列。同时,工件原子在磨粒前进方向和沟壑两侧受挤压并堆积,形成弧形切屑和山脊结构,高度随磨削深度而升高。深度较大时,工件原子包覆磨粒,导致磨粒驻留。

(2)磨粒磨削去除过程由切向力和轴向力主导,反映了磨粒在进给路径上受工件形变的阻力。已加工区域原子存在弹性回复,结合与磨粒的三体运动,引入高频误差。

(3)磨粒原子挤压工件原子释放能量,一部分传导至工件晶格内,使动能和温度升高,另一部分以晶格变形势能形式储存,提高工件整体势能和温度。

——《势能》