激光损伤阈值测量装置同步触发模块研究

杨科,薛媛元,贾波,白宣庆,于东钰,陈超,赵俊成,宫经珠,杨斌,李辉,陈娟

(1.西安应用光学研究所,陕西 西安 710065;2.陆装西安军代局驻西安地区第八军代室,陕西 西安 710065)

引言

随着强激光技术的发展,激光功率能量越来越大,对光学元件的损伤几率越来越高,激光损伤阈值测量,对于高能高功率激光应用中的光学元件的研制至关重要,是强激光光学元件设计、加工和检测的重要技术指标[1-3]。

对于激光损伤阈值测量装置,主要包括激光脉冲光源系统、激光光束分析系统、激光损伤探测系统。激光脉冲光源系统作为信号源,为整个系统提供强激光信号源;激光光束分析系统由能量计、光电探测器、光斑分析仪、示波器等组成,光斑分析仪作为空域分布测量系统,可以实时测量脉冲激光光斑的形状,和脉冲激光能量的空域分布情况;示波器作为时域分布测量系统,可以实时测量脉冲激光能量的时域变化情况和脉宽;激光损伤探测系统包括损伤探测CCD,可在线探测样品受强激光照射后的损伤情况。

激光损伤阈值测量装置涉及的触发设备比较多,首先需要同步触发信号来控制激光器的出光时间,以及输出激光的脉宽和频率,并需要同步触发信号来测量每发脉冲激光的能量密度、能量分布、光斑形状、脉冲宽度,还需要同步触发信号来采集脉冲激光照射到测试点前后的散射光图像,来进行激光损伤探测。然而每个设备的启动时间都不相同,工作的先后顺序也不相同,这就需要多路同步触发模块进行协调,多路同步触发模块的主要功能,就是按照每个设备的启动时间,在特定时间的特定输出端口上,输出特定宽度和特定电平的脉冲信号,依次按照指令要求触发脉冲激光器、能量计、空域分布测量系统的光斑分析仪、时域分布测量系统的示波器,和激光损伤探测系统的CCD 等设备,来实现对装置中各个设备的工作状态,进行统一安排精确调度,并可以通过上位机主控软件进行实时调节设置,保证各个设备达到正确的匹配状态,实现从出光到入射再到损伤的全程测量。因此,高精度的多路同步触发模块,作为控制协调各个设备启动工作的控制器,是研制激光损伤阈值测量装置的关键技术之一。

目前,现有的多路同步触发功能有以下几种实现方式:首先是通过类似数字延时脉冲发生器DG535 等设备来实现,DG535 只有4 路输出通道,4 路输出脉冲的参数可以通过前面板设置或编程接口设置,但由于是通用设备,无法根据项目具体需求进行定制,且输出通道有限,还需要人工设置参数;其次是由各种无稳和单稳的定时芯片组成的脉冲信号发生器,各路输出脉冲的参数需要调节配置电阻电容来调节,以上两种方案都无法通过上位机进行实时自动化操作控制,给设备的安装调试和实际测量均带来不便,导致精度低、效率低,集成度低;最后是通过单片机实现的嵌入式脉冲信号发生器,文献[4]中通过单片机来实现多路同步触发模块,并通过上位机来通信和控制,但由于单片机软件的延迟较大,导致实时性差,而且软件精度差,导致其输出信号的精度低,进而导致系统的重复性和稳定性差。

1 基本方案

为了提高同步触发电路的精度、集成度和自动化程度,本文提出了基于FPGA 的嵌入式多路同步触发方案,FPGA 芯片基于硬线逻辑,具有精度高、速度快、资源丰富以及封装小、功耗小等特点,因此可实现精度高、实时性好、稳定性高、集成度高的嵌入式方案,可满足激光损伤阈值自动测量装置的同步触发需求,可极大地提高设备的精度、效率、集成度和自动化程度。

如图1 所示,实线所指为激光光路信号,虚线所指为数据通讯信号,分隔线所指为同步触发模块的触发信号。在激光损伤阈值测量过程中,上位机分别来控制激光器的输出激光的能量密度、激光偏振态的改变、电动快门的开合,以及损伤探测运转动台的扫描测试,并实现和多路同步触发模块的通讯;高能激光信号从激光器出光后,经过2 个楔形分束镜后,可将强激光信号分布到各个探测设备,各个探测设备再通过通讯信号,将采集的各种数据、图像等信息,通过各种数据接口传输给上位机。其中,通过光路调校,光斑分析仪CCD 靶面与样品的待测面对称共轭,光斑分析仪采集得到的脉冲激光光斑的大小就是辐照到待测样品测量点的光斑大小;激光能量计测量得到的脉冲激光的能量值,通过USB 接口传输到数据采集和处理系统,计算机的主控软件将分束后的反射光的能量乘以分束比,就可以计算出辐照到待测样品测量点的脉冲激光能量。

图1 激光损伤阈值测量原理图Fig.1 Schematic diagram of laser damage threshold measurement

激光损伤阈值测量装置中选择的激光器,其输出脉冲宽度一般为10 ns 左右[5],所选设备的同步触发信号的脉宽要求都是微秒级[6-7],因此,多路同步触发模块的脉冲时序调节精度应该在纳秒级,脉冲宽度调节精度应该在微秒级。激光脉冲信号的10 ns 信号只有出现在光斑分析仪的曝光时间内,以及能量计的测量时间内,才能被正常采集和测量,因此要保证在激光信号到来之时,所有设备已经进入正常工作状态。激光信号转瞬即逝,多路同步触发模块需要通过读取设备说明书,或者对设备进行实际测试,来得到所有设备对外部触发信号的脉宽和电平要求,以及所有设备在外触发信号到达后进入工作状态的启动时间设置延迟参数,来精确控制每路输出同步触发信号的脉宽、电平和时间,实现激光器、光斑分析仪、能量计、光电探测器、示波器、损伤探测CCD 等所有设备在测量中精确配合,就可以顺利完成一次采集和测量。要实现各个设备时序上精确配合,必须提高多路同步触发模块的调节精度、调节范围、触发稳定性等技术指标。

2 模块组成和工作流程

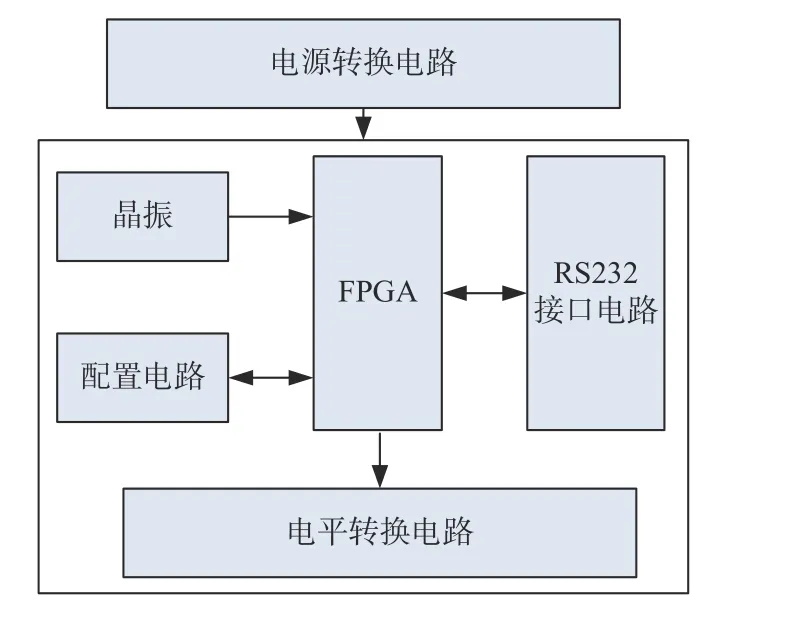

多路同步触发模块由FPGA、晶振、配置电路、RS232 接口电路、电源转换电路,以及电平转换电路组成。多路同步触发模块作为系统的关键部件,要求的是输出的多路脉冲信号的相对时间的精确,通过RS232 串口通讯与上位机通讯,并响应上位机的操控指令。

2.1 模块组成

模块采用硬线逻辑的FPGA 作为主控芯片,来实现同步触发控制电路的设计,保证了系统的精确性和实时性,使上位机通讯指令设置的同步脉冲宽度和延迟时间严格可控;根据时钟速率、整体性能、逻辑单元和引脚的需求,FPGA 采用Altera公司飓风3 系列的EP3C10F256C6,该款芯片拥有10 320 个逻辑单元,可提供多达182 个可用I/O 引脚,采用 256 个引脚的BGA 封装形式,作为飓风3 系列最快的6 速度等级的器件,自带2 个内部锁相环,可将输入时钟进行倍频;晶振为整个电路提供稳定精确的时间基准,采用50 MHz 有源晶振作为FPGA 的输入时钟,通过FPGA 内部自带的锁相环倍频到500 MHz,作为FPGA 内部多个分频计数模块的系统时钟,可以使同步触发信号时序调节精度达到2 ns,将晶振的基准信号进行分频、并进行脉宽调节,得到频率可调、脉冲宽度为晶振基准信号周期整数倍的触发信号,最终同步触发信号脉宽可实现从最小10 ns~1 ms 连续可调,同步触发信号频率可实现100 Hz~1 Hz 连续可调,指标和操作性优于其他技术方案[8-10];RS232 接口电路作为通讯接口,可实现FPGA 与系统上位机之间的通讯和指令设置;配置电路主要是FPGA 的外部FLASH 芯片,由于FPGA 为基于SRAM 的芯片,内部没有存储单元,每次上电或重启时,都需要通过访问外部FLASH 芯片来重新加载程序及参数等配置数据;由于FPGA 芯片输出的信号电平都为电平值3.3 V 的单端TTL 电平信号,而负载的接口电平一般为5 V 的TTL 电平或者差分信号,因此需要通过电平转换电路进行转换,电平转换电路可根据所有设备的不同触发需求,来输出不同电压值的TTL 电平的单端信号,以及差分信号,其中的3.3 V 转5 V 电平转换功能通过芯片SN74LVC2T45 DCUR 完成,该芯片3.3 V 到5 V 的转换速率为420 Mbps,单端信号转差分信号功能通过芯片MAX3490 来实现;电源转换电路为整个模块的各个单元,提供模块所需要的供电电压,主要由电源管理芯片组成,包括低压差线性稳压器和开关电源,还包括三极管电路来满足电流型负载的驱动需求。多路同步触发模块组成如图2 所示。

图2 多路同步触发模块组成Fig.2 Composition of multi-channel synchronous trigger module

2.2 工作流程

在激光损伤阈值测量系统中,主控计算机的控制界面,可设置多路同步触发模块的脉冲指令,并经过RS223 串口通信接口实时传递给多路同步触发模块。同步触发模块首先根据通讯协议对指令进行参数解析,并通过内置的延时寄存器、频率计数器、脉宽计数器和脉冲个数计数器,对输出信号的延时、频率、脉宽和脉冲个数进行设置和调整,然后根据指令设置的各路同步信号延迟时间,向对应设备发送相应的同步脉冲信号。模块可在接收到相应通道或者全部通道的开始和停止指令时,则立即开始和停止输出同步触发脉冲信号。多路同步触发模块在系统中的接口关系如图3 所示。

图3 多路同步触发模块接口关系Fig.3 Interface relationship of multi-channel synchronous trigger module

3 性能指标

该方案的计数时钟是500 MHz,每路信号的调节精度为2 ns,多路同步触发信号之间的相对延时调节精度也是2 ns。为了验证方案的有效性,通过该硬件方案输出了两路脉宽相同的同步触发信号,该两路信号的脉冲宽度都是4 ns,相对延时是2 ns,如图4 所示,脉冲的上升沿是4 s,下降沿也是4 ns,脉冲宽度是10 ns,因此满足激光损伤阈值测量装置对多路同步触发模块的精度要求。

图4 触发脉冲信号延时调节精度Fig.4 Delay adjustment accuracy of trigger pulse signal

该多路同步触发模块的指标如表1 所示。该模块可以根据实际需求对方案进行调整,可满足激光损伤阈值测量装置的实际需求。

表1 多路同步触发模块的主要性能指标Table 1 Main performance indexes of multi channel synchronous trigger module

4 实验测试与分析

为了验证同步触发模块的性能,搭建实验环境,对其性能进行验证,涉及到的设备有脉冲激光器光源、能量计、示波器、光斑分析仪、损伤探测CCD等[11]。

4.1 脉冲激光器光源

脉冲激光器作为整个系统的光源输入,直接决定着损伤阈值测量的精确度和准确性,本实验采用北京镭宝公司的泵浦Nd:YAG 激光器作为整个系统的光源。SGR-20 是1 款高能量的灯泵浦Nd:YAG 纳秒脉冲激光器,能量大,扩展性强,结构紧凑,基频输出波长为1.064 μm,通过倍频晶体等二倍频和三倍频模块,可以输出0.532 μm 和0.355 μm 波长的激光,输出模式为TEMR00,可满足测试仪双波长的损伤阈值测量要求。脉宽为10 ns,最大脉冲能量为2 J(1 064 nm),工作频率1 Hz~5 Hz 可调,能量稳定性0.45% @1 064 nm/1.7% @532 nm/2.4% @355 nm,发散角0.303 mrad,光斑直径20 mm。激光器实物图和控制屏如图5所示。

图5 SGR-20 激光器及控制屏Fig.5 SGR-20 laser device and control panel

通过实验验证,SGR-20 输出激光的最高能量大于2 J,能量稳定度优于1.0%,光束质量优良,其近场和远场光斑如图6 所示,输出光斑的直径约为20 mm,本光源系统和可变衰减器组合后,可在待测元件表面获得能量密度0.1 J/cm2~100 J/cm2的脉冲激光。SGR-20 具有外促发接口和通讯接口,可以实现同步触发控制和远程控制,这为精确测量脉冲宽度和聚焦光斑的尺寸提供了必要的接口条件。

图6 SGR-20 的近场光斑和远场光斑Fig.6 Near-field and far-field spot of SGR-20

4.2 示波器

示波器选用英国PicoScope 公司6000 系列的高性能USB 示波器6404D,模拟带宽500 MHz,单通道采样率5 GS/s,可直接通过USB 接口传输信号波形,操作方便且集成度高,示波器可获取脉冲激光器的实时波形,为了及时准确地采集到脉冲激光信号的时域波形,首先需要通过光电探测器将光信号转换为电信号,其次需要给示波器1 个外触发的同步信号,方便准确及时采集信号。时域波形就是脉冲激光功率的时间分布情况,功率的时间分布的积分,就是脉冲激光的能量Q,而Q与脉冲峰值功率Ppk的比值,称为有效脉冲宽度τeff,用式(1)表示,示意图如图7 所示[12]。

图7 有效脉宽Fig.7 Effective pulse width

图8 和图9 为通过示波器采集到的SGR-20 激光器532 nm 和1 064 nm 脉冲激光的波形,按式(1)进行计算,得到SGR-20 激光器532 nm 和1 064 nm的有效脉宽分别为7.92 ns 和9.61 ns。

图9 1 064nm 激光脉冲波形Fig.9 Laser pulse waveform at 1 064 nm

4.3 能量计

能量计选用Gentec-EO 公司的QE-B-MT 系列,具有50 nJ 的极低噪声水平,灵敏度为2 400 V/J,最大测量能量1.3 mJ,最大重复频率1 000 Hz,可通过外部信号触发,采用USB 接口传输测量数据,可实时获取脉冲激光器的能量,该款能量计的损伤阈值参数如表2 所示,满足试验需要。

表2 能量计的损伤阈值参数Table 2 Damage threshold parameters of energy meters

4.4 光斑分析仪

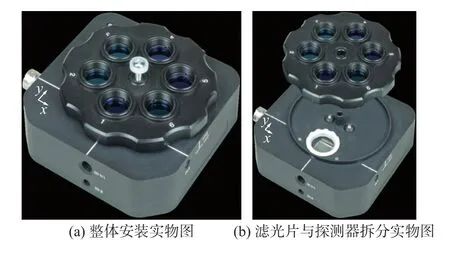

光斑分析仪选用THORLABS 公司的BC106N系列,由滤光片、面阵相机和操控软件组成,可实时获取脉冲激光的光斑有效面积以及空域能量分布情况,其实物图如图10 所示。

图10 光斑分析仪Fig.10 Beam spot analyzer

在有效面积实时测试前,先要调试光斑分析仪的位置,使光斑分析仪的位置与被测样品的位置形成共轭。由于本项目采用大能量激光器,必须保证入射到光束分析仪上的激光不产生损伤和饱和现象,因此必须对入射激光进行合适的衰减。光斑分析仪捕获到的脉冲激光光斑图像参数如图11 所示。

图11 脉冲激光光斑图像参数Fig.11 Pulsed laser spot

4.5 损伤探测相机

在线显微成像方法可以在辐照过程中直接检查样品表面状态,通过比较辐照前后样品表面图像判断损伤,具有可靠性高、直观且适合自动测量的优点,在损伤阈值自动测试领域被广泛采用。在线显微检测相机选用北京微视的CDM-A4000,分辨率为2 048×2 048,配置0.6 ×~8 ×变倍显微镜头,高达13.3 ×变倍比,工作距离80±2 mm,像面大小2/3",物方分辨率最高可达1.56 μm,适应不同检测需求,可满足试验需要,实物如图12 所示。本文中装置通过照明光源与在线显微相机结合,实现损伤自动判断[13],如图13 所示。

图12 在线显微检测相机Fig.12 Online microscopy camera

图13 在线显微损伤探测系统Fig.13 Damage detection system by online microscopy

4.6 损伤实验

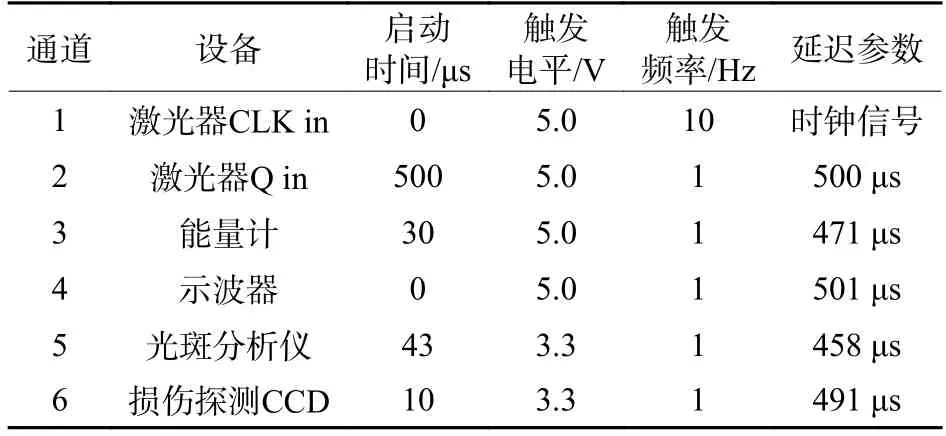

根据各个设备的触发电平、触发接口、启动时间需求,就可以具体设置其外触发的参数。本装置中所采用的短脉冲激光的脉宽为10 ns 左右,其中激光器CLK in 是激光器的时钟信号,周期为100 ms;激光器Q in 是激光器的出光控制信号,需要固定延迟CLK in 信号500 μs 信号发出,当激光器接收到Q in 信号的上升沿后,固定延迟1 μs 后出光,出光抖动为±2 ns;表2 对装置中所需设备的同步触发的实际需求进行统计,所有设备的启动时间均为外触发信号上升沿到达后,设备开始工作的时间间隔;所有设备的延迟参数,均以激光器出光前的CLK in 时钟信号上升沿为零时刻,则激光器实际出光时刻为零时刻后的501 μs;所有通道的外触发脉冲宽度均为50 μs,具体同步触发时序图如图14 所示,该图为示意图,所示波形和脉冲间隔与实际情况并非线性对应。具体同步触发信号参数如表3 所示。

表3 同步触发信号参数Table 3 Synchronous trigger signal parameters

图14 同步触发时序图Fig.14 Synchronous trigger timing diagram

采用Ф50.8 mm 的K9 玻璃作为实验基片,镀制单面的1 064 nm 反射膜,垂直入射,设置好同步触发参数后,并对个别参数进行了微调,通过1-on-1 方式[14],每个能量密度下辐照10 个点,能量密度台阶数设为10,最终各个设备均成功实现采集和测量;其中,光束的有效面积[15]为0.6 mm2,激光脉冲的有效宽度为10 ns,激光器能量稳定性优于1%,可变衰减器的范围从0.1%~97%,搭建的实验环境如图15 所示。

图15 激光损伤阈值测量装置Fig.15 Laser damage threshold test device

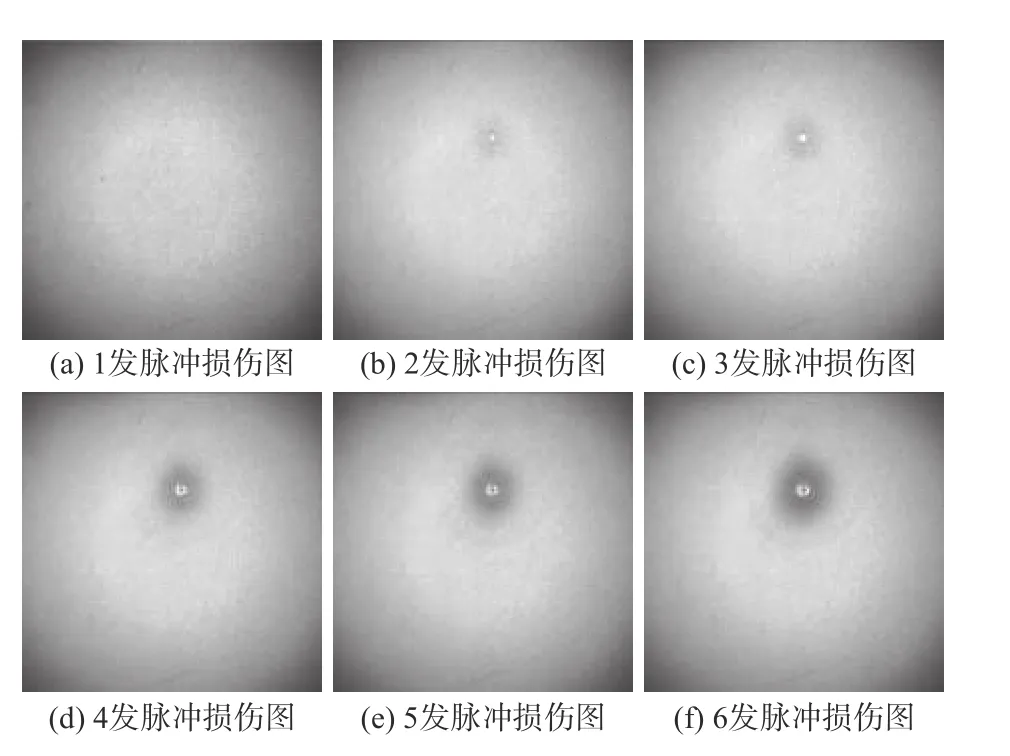

随着脉冲数连续增加,样品基片上开始出现色斑损伤,色斑损伤面积几乎不会发生太大改变,且对元件光学性能影响甚微;随着脉冲数继续增加,色斑会进一步演变成层裂损伤,一旦层裂损伤产生,则会在一定条件下迅速扩张,由初始的单层层裂(单环结构)迅速发展为多层层裂(多环嵌套结构),直至基底材料暴露,此时损伤区域膜层丧失高反功能。图16 为测试过程中,在线观测到的高反射膜层的色斑随脉冲数的变化图。

图16 色斑随激光脉冲数变化Fig.16 Speckle changes with numbers of laser pulses

5 结论

本文针对激光损伤阈值测量装置的实际需求,提出了一种基于FPGA 的嵌入式同步触发方案,实现了ns 级的高精度同步脉冲信号的控制,并通过实验验证了方案的可行性,极大地提高了同步触发模块的效率和自动化程度,具有广泛使用价值。

由于激光技术的发展迅猛,激光器的能量越来越大,激光脉冲的宽度越来越窄,损伤阈值的控制要求越来越复杂,对同步触发模块的控制精度要求也会越来越高,下一步可对同步触发模块进行进一步的研究,提高同步脉冲的调节精度,并压缩脉冲宽度,实现皮秒级的同步触发模块方案。