群控技术在C 油田的应用与认识

江黎黎(大庆油田有限责任公司第七采油厂)

从能量角度观察,机械采油井地面系统是由供电系统、采油设备和井口装置组成,其中供电系统主要由变压器向机采井供电,带动抽油机进而带动抽油泵从井下抽汲原油至地面,整个系统属于“一变一井”系统,即一台变压器向一口机械采油井提供能量的系统[1-3]。理论上讲,“一变一井”系统具有较大的节能潜力。为进一步降低举升能耗,C 油田在机械采油领域的一个平台的丛式井上试验了群控技术,该技术的实施为机械采油系统的能源节约开辟了新的技术途径。

1 技术组成与原理

1.1 技术组成

群控系统应用于丛式机械采油井平台,由一台变压器、一台整流装置、供电线缆、逆变装置、配电箱、电动机、抽油机、井口及井下杆管泵系统组成,其中机械采油井为多个。变压器下端为整流装置,单井配电箱内部内置逆变装置,每口井均有一套逆变装置[4-5]。

1.2 工作原理

群控技术基本工作原理是,变压器380 V 供电经过整流装置,整流装置将其变为直流电,一般为540 V,该直流电在单井控制柜处,由逆变器再次将其改变为交流电380 V,进而向电动机供电,带动抽油机、抽油杆、抽油泵实现原油举升[6]。

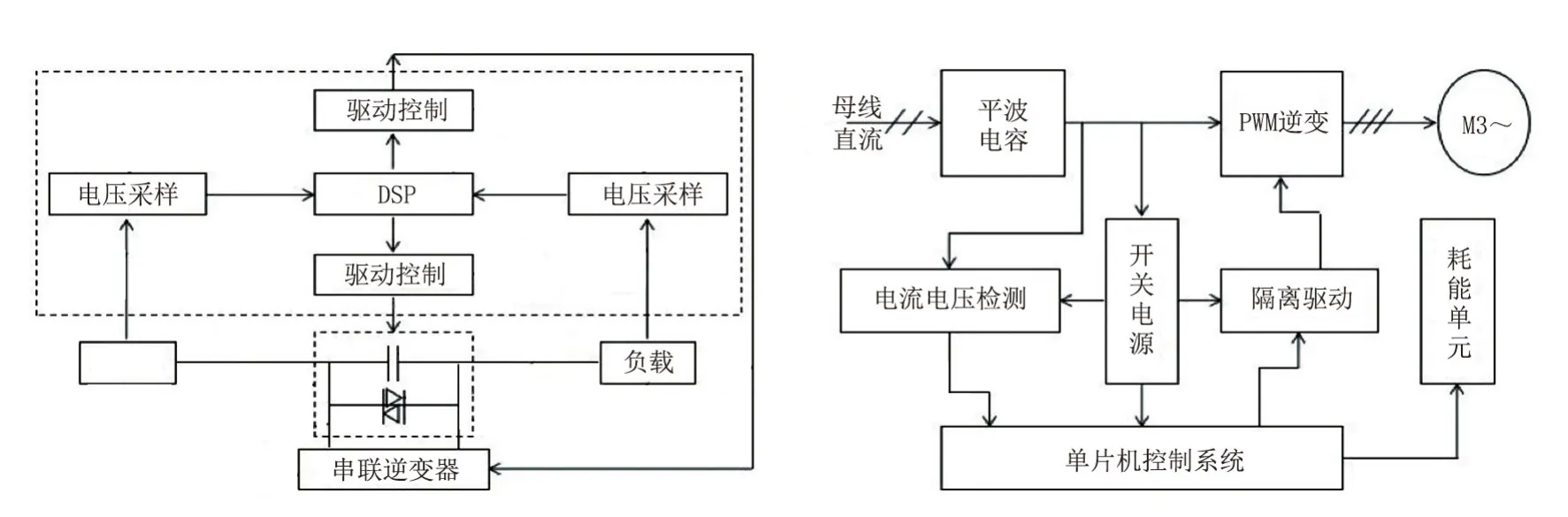

群控技术是在多抽油机并联节能调速系统中,采用单独的整流装置为系统提供直流电压,每个抽油机用逆变器直接接在直流母线上。当系统工作在电动状态时,逆变器从直流母线上获取电能;当系统工作在发电状态时,能量通过直流母线互馈,以达到节能的目的。整流滤波单元把交流电压转换为稳定的直流电压。整流滤波单元的整流部分采用三相不可控整流,滤波部分采用电感电容滤波,以减小电网的电流谐波[7]。逆变终端把电压稳定的直流电源转化为电压、频率可调的交流电源,以满足电动机节能调速的目的,群控技术原理见图1。

图1 群控技术原理Fig.1 Principle of group control technology

2 现场应用情况与效果分析

选取4 口井作为一个平台,对变压器容量、单井电参数控制开展了先导试验,完成了技术研究与验证。而后,现场选取一个机械采油井平台共16口井开展了试验,并进行各项测试和效果分析。

2.1 变压器输出功率耦合

变压器在重载和空载运行时,其损失相对较大,效率不高,损失率ΔP与负载率β的函数关系为ΔP=f(β)。一般情况下,变压器在最佳负载率范围(负载系数0.65~0.75)运行时,损失率处于最低水平,经济性和稳定性都能得到更好的保障[8]。该技术通过对负载总功率的连续监测(直流输电电流不变,故采集电压信号等效于功率信号),绘制出负载总视在功率的变化曲线。虽然每口油井在每一个运行点负载率都在变化,但是在完整的一个周期内变化不大,所以其变化具有一定的规律性。

控制器通过电源电压采样信号判断电源是否出现异常问题的信息,当没有出现质量问题时,输出开关信号经驱动控制切换开关导通,电源给负载正常供电。当电源出现质量问题或负载发生较大变化时,控制切换开关使其尽快切断,同时控制串联的逆变器输出补偿电压。控制器控制逆变器输出上的补偿大小取决于磁通平衡或电源的伏秒特性的原理。

通过对变压器输出功率的有效控制,便可以大幅提高变压器的性能。由于直流输电只输送有功功率,没有无功损耗,所以可实现一变带多井:选择变压器时,只需要考虑所有油井负载稳定运行时的最大有功功率;如果还有其他感性负载,只需适当增加变压器容量即可。

通过对变压器输出有功功率和负载有功功率的耦合控制,可减少变压器常规设计容量60%,降低变压器成本。

2.2 单井电参数控制

抽油机在上下冲程的负载变化较大,输出功率的峰值和谷值总是会在某一个特定时间出现。当所有油井都从母线取电时,会造成母线电压跌落幅度过大出现故障;反之,会造成电压骤升引起保护。

单井位能控制换流技术通过对母线电压的连续监测和取样分析,通过内置的芯片绘制出单井功率变化曲线,当发现母线电压有降低的趋势,便自动降低频率;反之,则适当增大频率,加快从母线汲取速度。内置在逆变单元的双向续流模块,通过对三极管的控制,利用二极管单向导通的特性,可以在抽油机井发生“倒发电”时,将不连续的多频段的能量,馈入吸收进公共的直流母线内,被临近做功的抽油机井汲取利用,从而实现了“倒发电”馈能再利用功能[9]。该功能不但解决了“倒发电”引发的电压骤升问题,而且节约了电能,消除了多次谐波对低压侧电气设备带来的安全隐患。单井位能控制换流技术原理见图2。

图2 单井位能控制换流技术原理Fig.2 Principle of single well control commutation technology

2.3 规模试验

选取C 油田一个平台上的丛式井(共16 口)开展了规模试验。该平台群控技术应用情况为:2 台变压器、2 套整流装置、16 口机械采油井;将该平台的16 口井分成两组,每组8 口井,每组利用一台变压器及一套整流装置,每口机械采油井配备一台逆变器,逆变器内置于该井配电箱内。试验前后开展了各项测试及效果分析。

对改造前的变频器输入及输出端电参数及变频器效率进行了测试,抽油机采油平台改造前后效率对比见表1。可以看出,平台井采取“一变一井”方式供电时,变频器效率普遍不高,平均值为88.93%。改造后,对直流变交流的逆变器效率进行了测试,直流电经过逆变器变成交流电的效率保持较高水平,平均可达97.67%。

表1 抽油机采油平台改造前后效率对比Tab.1 Efficiency comparison before and after the transformation of the oil extraction platform of the pumping unit

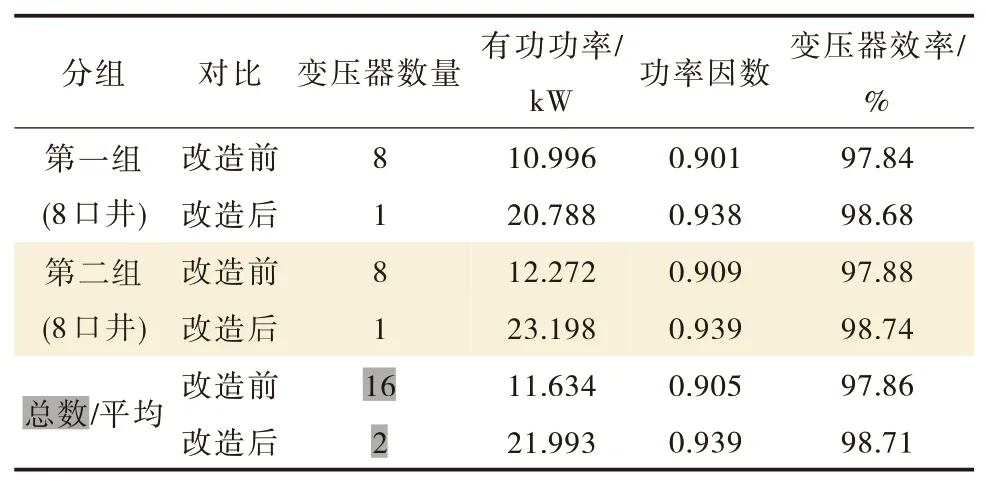

对改造前后的变压器效率进行测试与计算,测算结果显示,变压器的数量虽由原来的16 台变为2台,但其经过整流后其效率提高了。总体效率由改造前的97.86%提升至98.71%,提高了0.85%。抽油机采油平台改造前后变压器效率对比见表2。

表2 抽油机采油平台改造前后变压器效率对比Tab.2 Efficiency comparison of transformer before and after the transformation of the oil extraction platform of the pumping unit

对改造前使用变频器拖动的抽油机采油系统以及改造后的抽油机采油系统进行测试,并根据改造前后的测试数据,根据标准SY/T 6422—2016《石油企业用节能产品节能效果测定》,对整个平台进行单耗和节能率计算。 计算结果显示, 改造后,产液单耗由18.24 kWh/t 下降到15.34 kWh/t,总能耗下降了15.91%。

综合分析群控技术的节能效果主要有三个方面:一是变压器数量大幅减少,总电量的损耗相应减少。变压器数量由16 台减少为2 台,装机功率大幅降低, 无功功率由 35.172 kvar 减少到16.182 kvar,无功节电率达到53.99%;二是该技术采用直流电输送,直流电较交流电传输效率高,总损耗降低。理论研究表明,直流电输送因电流平稳,相同条件下,较交流电损耗少;三是实现了“倒发电”的电能储存及二次利用。无法对“倒发电”过程中的电能变化进行测试验证,仅能从平台井的总体能耗进行判断[10]。

3 结论

1)群控技术用在抽油机井平台上运行中的平均逆变(直流变交流)效率较高,一台变压器控制8 口井其平均逆变效率为97.67%。对于新区块新井投产,平台丛式井可采用群控技术,降低投资,提高投入产出比。

2)群控技术适用于一个采油平台上多口机械采油井。该试验中,一台变压器可控制8 口井,且变压器与最远端井的距离在1 000 m 范围内。一台变压器可带井数量的上限以及最远端井距离,需进一步开展试验进行验证。

3)共直流母线群控技术具有常规多功能变频的调控方式优点,群内能量互馈共享和错峰运行,能减少变压器容量和线路损耗,可实现提效降耗。