潜油电泵节能降耗措施应用及效果分析

吴秋诗(大庆油田有限责任公司第三采油厂)

1 现状

电动潜油离心泵采油系统由多级潜油离心泵、潜油电动机、保护器、油管柱及附属部件、动力电缆、地面控制装置(包括变频器、控制屏、接线盒等)及辅助装置(包括井口装置)组成[1]。电动潜油离心泵采油系统与其他机械采油方式相比,具有排量大、扬程范围广、生产压差大、井下工作寿命长、地面设备简单等特点,也是一种应用较广的无杆式采油系统。当油井日产液量较大时,系统效率较高。一般油井产液量在100 m3/d 以上时,多采用电动潜油离心泵采油。

某油田现有潜油电泵1 113 口,占总井数的1.5%左右。随着油田进入高含水开发阶段,油井生产情况出现较大变化,潜油电泵出现不适用于中低产量井、维护工作量增加、偏离高效区不能在理想工况点下工作等问题。为了解决上述问题,通过优化潜油电泵井参数,应用自动补偿控制技术、永磁同步电动机技术、电泵变频调速技术,以及推广应用成熟管理技术,强化电泵井的日常管理,改善工作状况,提高经济运行能力,实现电泵井节能降耗的目的。

2 潜油电泵节能降耗措施

2.1 自动补偿控制柜技术

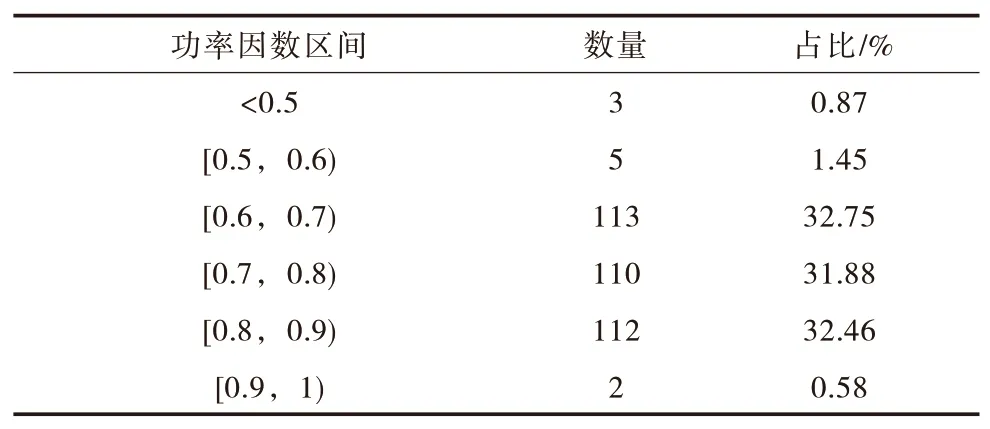

通过对345 口潜油电泵井进行节能监测,功率因数分布在0.5 以下的潜油电泵井有3 口,占总井数的0.87%;分布在0.5~0.7 有118 口,占总井数的34.20%,在0.7 以上潜油电泵井有224 口,占总井数的64.93%。潜油电泵功率因数监测分布统计见表1,监测的潜油电泵井有超过30%功率因数不合格,主要原因是潜油电泵井生产是变负载过程,由于产液量变化导致电动机功率利用率降低,进而导致功率因数降低。

表1 潜油电泵功率因数监测分布统计Tab.1 Distribution statistics of power factor monitoring for submersible electric pumps

针对功率因数不合格情况,在潜油电泵井上应用自动补偿控制柜,该技术主要是应用动态补偿技术[2]。动态补偿是相对于静态补偿而言,新发展起来的一种先进的补偿装置。动态补偿与静态补偿最主要的区别就是补偿的速度不同,响应速度大于5 s的补偿装置即为静态补偿;能在2 s 内对负荷变化作出反应并开关的补偿装置则为动态补偿。动态补偿的优势主要为响应速度很快、补偿效果较好,适用于负荷变化较大的场合,还可以有效补偿不平衡负载。但其应用成本相对较高,若负载负荷稳定则没必要选择动态补偿。

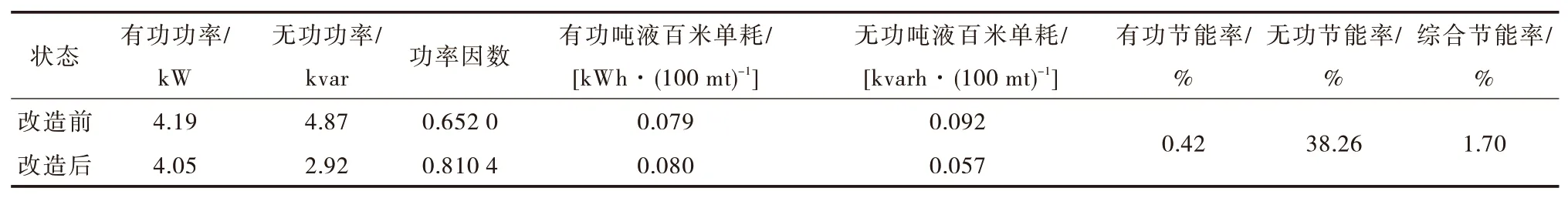

对某采油厂25 口功率因数不合格潜油电泵井采用自动补偿控制技术,改造前功率因数平均为0.652 0,改造后功率因数平均为0.810 4,无功节能率为38.26%,年可实现节电10.25×104kWh,潜油电泵应用自动补偿控制技术效果见表2。

表2 潜油电泵应用自动补偿控制技术效果Tab.2 Effect of applying automatic compensation control technology for submersible electric pumps

2.2 永磁同步电动机技术

潜油电泵用潜油电动机主要是三相异步电动机,可适应油田潜油电泵井的交变负载特性。但作为异步电动机,由于需要外部电源供电进行励磁才能建立转子磁场,因此损耗较大[3]。由于产液量较生产之初产生较大变化,导致潜油电泵低负载运行,对于异步电动机,在低负载下运行,其电动机效率、功率因数都比较低,产生了能源浪费。为了改变异步电动机低效、高耗的问题,应用永磁同步电动机拖动潜油电泵。由于永磁同步电动机转子磁场是永磁体,无须外部电源励磁,而且在25%~120%负载下均可保持较高的效率和功率因数,因此与异步电动机相比效率可以提高2%~8%,线路损耗也将大幅降低[4]。

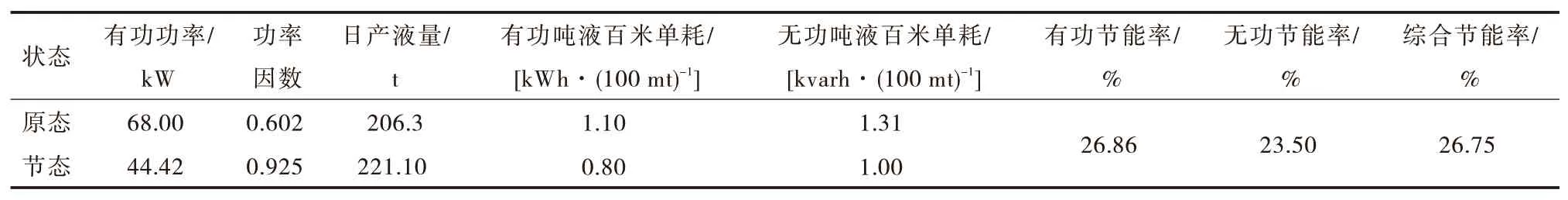

通过对某采油厂20 口潜油电泵井应用永磁同步电动机,结合参数优化和装机功率优选,改造后潜油电泵井综合节能率达到了26.75%,可实现年节电量37.35×104kWh,潜油电泵应用永磁电动机节能效果见表3。

表3 潜油电泵应用永磁电动机节能效果Tab.3 Energy conservation effect of applying permanent magnet motor for submersible electric pumps

潜油电泵应用永磁电动机在生产过程中具有以下优点:效率高,无须励磁电源,损耗小,且在25%~120%的负载下均持较高的效率,在轻载时效率远高于普通异步电动机;功率因数高,运行电流小,配电网损耗小。永磁电动机的功率因过永磁体磁场的强弱来决定,经过优化设计,平均运行功率因数可达0.9 上。由于异步电动机的平均运行功率因数在0.4 左右,因此无功节电效身显著,平均运行电流能降低50%以上,配电网损耗可以降低75%;起动力矩大、过载能力强,最大起动转矩倍数达到3,解决了电动机功率匹配过大的问题。

2.3 潜油电泵变频调速技术

电泵机组合理的排量效率应为80%~120%。目前,油田进入三次采油阶段,电泵井产液量与投产初期产生了较大变化,生产负荷下降导致电泵机组生产运行过程中处于不合理运行状态,对设备能耗及机组寿命产生较大影响[5]。同时,仅依靠油嘴调整产液的运行方式满足不了油井产液量变化的需要,电泵机组较高的投入费用导致更换电泵会增加生产成本。因此,为了匹配潜油电泵生产实际,降低生产能耗,同时延长潜油电泵井的检泵周期,保证正常生产,可采用变频调速技术。

潜油电泵变频调速技术是运用变频控制柜和普通的潜油电泵机组配套调速的工艺技术,通过变频控制屏内的变频系统和微机控制系统,根据电泵井生产负荷变化自动跟踪改变电源频率,改变电动机的转速,从而调节多级离心泵的排量,使潜油电泵的特性和油井生产能力相匹配、电泵机组在最佳工作区内工作,达到减少机械及电气故障、延长电泵井寿命、增产及节能的目的[6]。

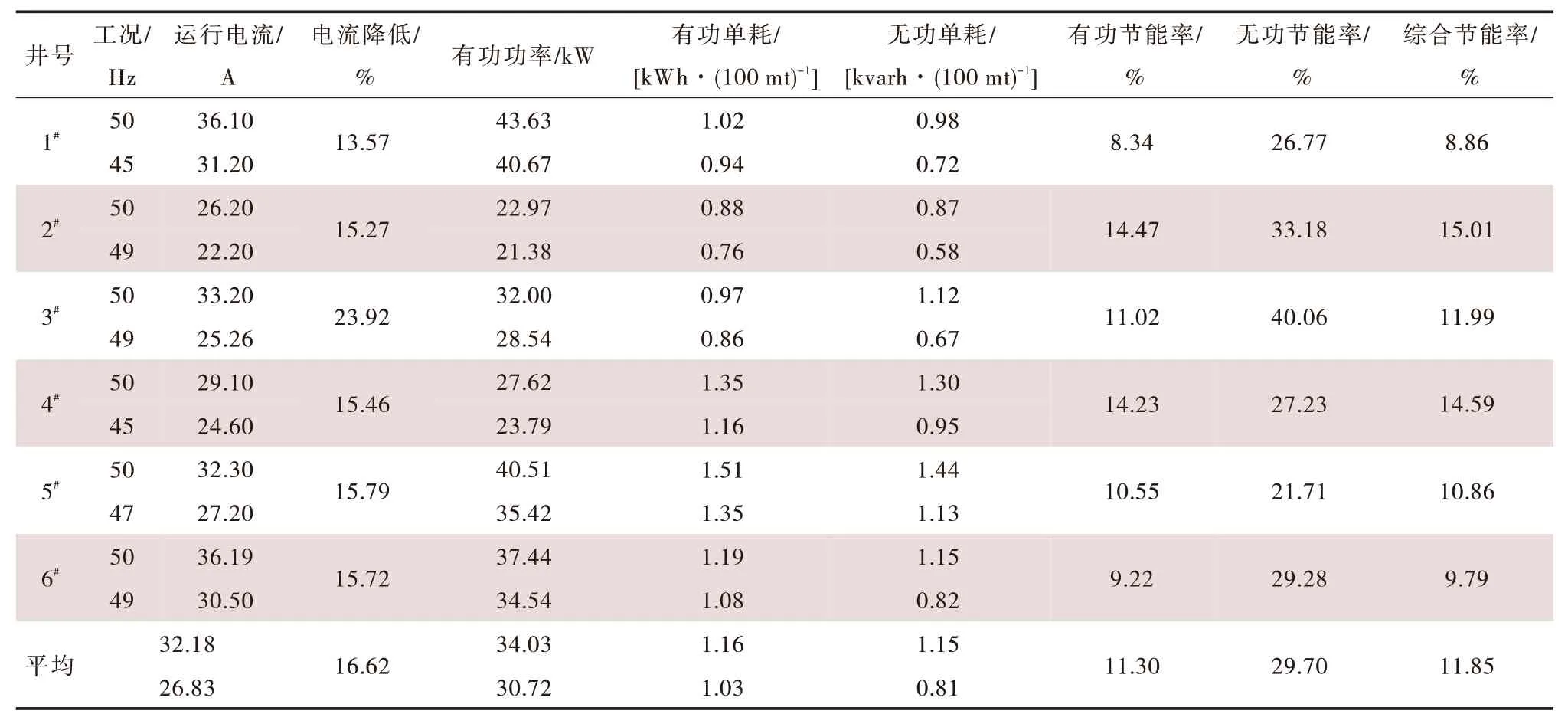

对某采油厂6 台潜油电泵井应用变频控制技术,电泵井安装变频控制柜前均为工频50 Hz 运行平均运行电流为32.18 A, 平均有功功率为34.03 kW,平均系统效率为25.30%。安装变频控制柜后以变频45~49 Hz运行,平均运行电流为26.83 A,平均系统效率为28.76% 。 运行电流降低了16.62%,平均综合节能率为11.85%。可实现年节电量23.76×104kWh。潜油电泵应用变频调速技术节能效果见表4。

表4 潜油电泵应用变频调速技术节能效果Tab.4 Energy conservation effect of applying variable frequency speed regulation technology for submersible electric pumps

2.4 潜油往复泵采油技术

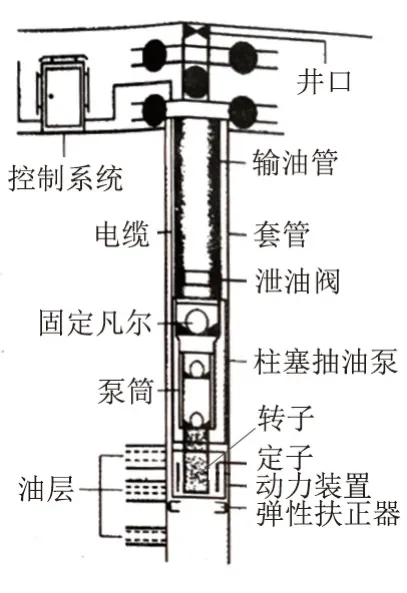

潜油往复泵结构见图1,潜油往复泵采油系统主要由地面控制装置、往复泵、电缆、直线电动机等组成。该技术将数控往复泵潜入油井套管内的油层底部,以直线电动机作为动力源,通过电动机带动柱塞泵做往复运动,将油液举升。由于传动链短,节能效果较好,系统效率大大提高[7]。该技术对低产井具有降低能耗、消除偏磨、维护简单、安全环保等优势,尤其适用于大斜度井、低洼井和环境敏感区井。以定型了永磁直线电动机、往复式抽油泵、地面控制系统三项主体技术。

图1 潜油往复泵结构Fig.1 Structure of submersible reciprocating pump

针对外围采油厂产液量、渗透率低等实际情况更换潜油往复泵,目前已实施250 口井(直井69口,定向井178 口,水平井3 口),开井238 口,有效时率91.2%;平均免修期731 d,40 口井免修期超过1 000 d,其中8 口井超过2 000 d,最长2 695 d;与同排量抽油机相比,系统效率提高3.8 个百分点,节能率54.5%。

由于直线电动机直接驱动往复泵的柱塞运动而不需要任何中间传动环节,能够有效提升系统运行效率,节能效果显著,与有杆泵相比可节能30%以上[8]。同时,应用数控方式调整系统的运行参数,提高了油井数字化和智能化管理水平,降低了后期运行维护成本和劳动强度。

2.5 电潜螺杆泵采油技术

通过研制系列专用螺杆泵、低速大扭矩潜油电机和地面控制系统,主体技术基本成熟,形成了一套适用于排量10~80 m3/d、扬程1 200 m 电潜螺杆泵举升工艺技术。“潜油螺杆泵+玻璃钢敷缆复合连续油管”是井下机组与地面设备通过玻璃钢敷缆复合连续油管相连接,电缆一端与潜油电动机相连,另一端与控制柜相连。地面变频控制柜通电后,动力通过电缆传送到潜油电动机,潜油电动机通过减速器、保护器、联轴器(扰性轴)驱动螺杆泵的转子转动,从而将井筒流体举升至地面[9]。

投捞电缆式潜油螺杆泵工艺和“潜油螺杆泵+玻璃钢敷缆复合连续油管”举升工艺相比,主体举升原理不变,改变的是电缆下入的方式。将潜油电动机及其他组件通过油管下人预定位置,在潜油电动机的上部设置对接插头,再用特殊的承荷潜油电缆连接对接头,从油管内下入,在井内实现插接和密封。该技术的核心部位是电缆插头组件,必须确保其具有良好的密封性和稳定性,以实现电缆的井下对接。

目前在用22 口井,平均日产液64.1 m3,动液面428 m,平均转速265 r/min,与同区块抽油机相比,节电率17.5%,系统效率提高3.1 个百分点,检泵周期511 d。

2.6 其它措施

除采取相应的技术改造措施外,在技术及生产管理方面采取搞好供排关系的协调,使潜油电泵排量特性与油井的供液能力相匹配,及根据油井的产液、压力、液面、电流、电压等参数的变化,及时调整电泵井生产参数,减少停机故障,通过加强电泵井的动态管理,提高其运行效率。

主要包括以下几个方面内容:①优化生产工作制度。对于潜油电泵排量较大,而油井产量相对较小的情况,可以采取间歇生产工作制度。②在潜油电泵机组中使用的控制屏,应调整到欠载电流,当运行电流低于这个值时,机组会自动停机。一段时间后,当井中液面恢复到一定的高度,机组又会自动启动继续生产。③保证潜油电泵在特性曲线最佳排量范围内工作,达到连续生产的目的。有时还可以从油套环形空间输入一部分液体,以便增加被举升液体,保持电泵在高效点工作。④优化电泵下泵深度要充分考虑油井静压、流压等基础资料的准确可靠及油井的复杂状况。⑤应在检泵作业时进行优化措施实施。由于潜油电泵系统的设备投资高,应在现有设备的基础上,根据各油井的具体情况进行如电动机型号、下泵深度、电泵扬程等参数的优化和选择,实现节约资金又节能的目的[10]。

3 结束语

随着油田进入单井产能降低及高含水开发后期,原有传统潜油电泵出现与生产实际不匹配,能耗高、不适用于中低产量井、检泵费用高等问题。结合油井生产实际,通过管理措施与技术改造措施并用,针对原有电泵井采取优化参数设计、自动补偿控制柜技术、永磁同步电动机技术、变频调速技术等电泵节能降耗技术;对低产井推广应用电动潜油柱塞泵技术,中等产量井采用举电动潜油螺杆泵技术等措施。相关措施的应用可有效提高潜油电泵井在新的生产情况下的适应能力,解决电泵扬程偏大、能耗偏高、运行效率降低等问题,提高安全环保性能,进一步拓展潜油电泵井的应用空间。