某油田不同来源采出水回注处理工艺技术研究与优化

卢宪辉(中海油石化工程有限公司)

随着国内陆上油田开发的不断深入,注水已成为补充地层能量、维持油田采收率的重要途径。为满足国家和地方安全环保的相关要求,采出水需经中央处理厂或联合站的水区处理后,由柱塞泵直接回注至地层[1-3]。在处理和回注的过程中,不同层位、不同来源的采出水混合后,在外界环境的影响下,成垢离子会超过其在水中的溶度积,从而引发腐蚀结垢。酒东油田、南堡油田、镇原油田、渤海油田等地均发生过因结垢引起的管道泄露、水处理设备堵塞及地层伤害问题,因此对油田采出水的配伍性及结垢趋势进行预测,进而对处理工艺实施优化显得尤为重要[4-7]。

关于结垢趋势预测,目前主流的方法有指数模型、数值预测模型和软件模型三种[8-9],其中不同指数模型有一定的适用范围,在计算结果上存在较大差异;数值预测模型需要在测试大量样本的基础上,考虑热力学、结晶动力学和流体力学对结垢的影响,属于黑箱模型,难以探究其结垢机理;软件模型综合了前两种模型的优点,以美国OLI 公司Scale Chem 结垢预测软件为代表[10],在油田现场得到广泛应用。基于此,利用Scale Chem 结垢预测软件对不同来源采出水中的成垢离子进行调和,定量测算水处理设备及注水井筒中的结垢类型和结垢量,通过室内实验对阻垢剂、絮凝剂进行药剂筛选,最后对现场处理工艺和加药流程进行优化,以满足回注水质要求。研究结果可为老油田改善注水工艺、提高水质达标率提供实际参考。

1 实验部分

1.1 实验材料和仪器

UV-3000 型紫外-可见分光光度计;ZR-45 型搅拌器;有机膦酸盐类阻垢剂:氨基三亚甲基膦酸(ATMP)、乙二胺四乙酸二钠(EDTA)、乙二胺四甲叉磷酸钠(EDTMPS),均为分析纯;聚合物类阻垢剂:聚天冬氨酸(PASP)、聚环氧琥珀酸(PESA)、低分子量聚丙烯酸均聚物(TPA),均为分析纯;聚合氯化铝(PAC)、聚丙烯酰胺(PAM),均为分析纯。

实验水样来自某油田不同来源的油井采出水和浅层地下水。

1.2 实验方法

1)水样分析。参照SY/T 5523—2016《油田水分析方法》对水样中的离子浓度进行测定;参照SY/T 5329—2012《碎屑岩油藏注水水质指标及分析方法》对水样中的油、悬浮物等参数进行测定。

2)结垢分析。根据水样分析结果,利用Scale Chem 结垢预测软件对不同来源采出水中的成垢离子进行调和,对结垢趋势、结垢产物和结垢量进行预测。

3) 阻垢剂性能评价。参照SY/T 5673—2020《油田用防垢剂通用技术条件》 中的要求,采用EDTA 络合滴定法确定水样中成垢离子浓度:

式中:E为阻垢率,%;m1、m0分别为水样加入阻垢剂、未加入阻垢剂时的结垢量,mg/L。

4)絮凝工艺评价。取50 mL 采出水置于100 mL烧杯中,加入适量NaOH 调节pH 值至7 左右,先后加入PAC、PAM,考察不同药剂添加量、搅拌时间和加药间隔对絮凝效果的影响。沉淀30 min 后,取上清液,以纯水作为参比,通过紫外-可见分光光度计测定透光率。

2 结果与讨论

2.1 水样特性及结垢趋势分析

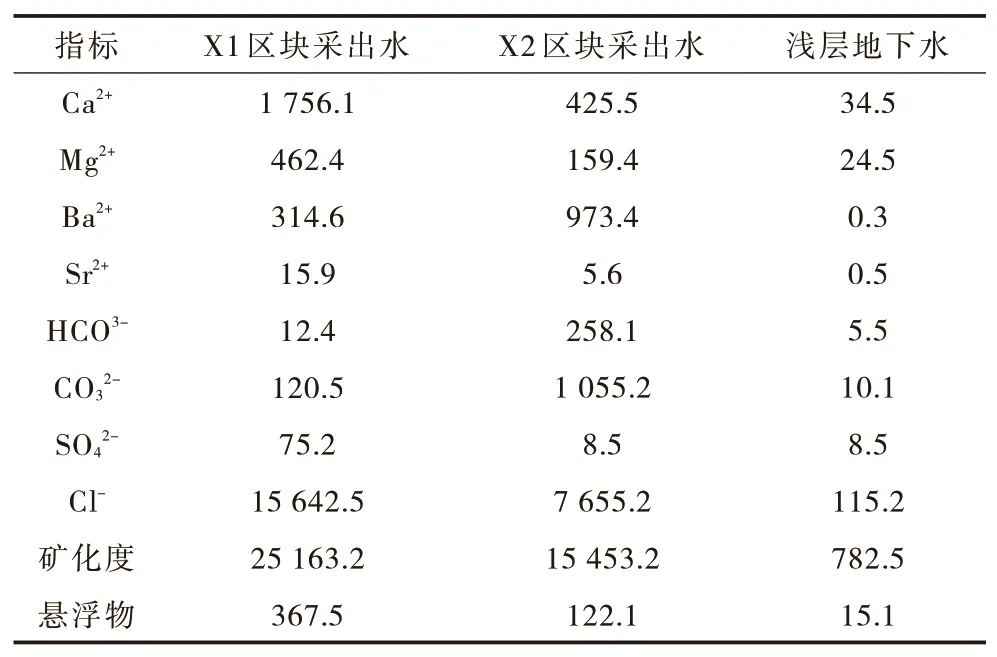

选择某油田X1 区块、X2 区块的油井采出水及浅层地下水,水质分析结果见表1。不同区块采出水的悬浮物及矿化度含量均较高,呈弱碱性,水型为CaCl2型,水中含有较多的成垢阳离子和阴离子,自身具有较大的结垢趋势;浅层地下水中的各项离子含量相对较低,水型为NaHCO3型。如采出水不经处理直接回注,将在沿程水处理设备及管道中形成垢样,造成注水压力的升高和地层吸水能力的下降。

表1 采出水、浅层地下水水质分析结果Tab.1 Analysis results of water quality for produced water and shallow groundwatermg/L

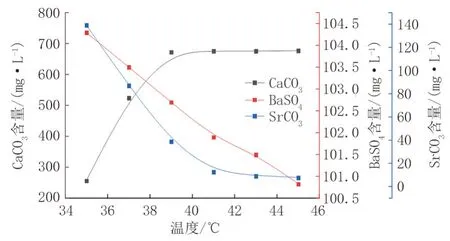

利用Scale Chem 软件中的“Brine”功能构建水样信息,通过“Scaling”功能计算不同混合配比水样的结垢量见图1。在常温常压(20 ℃,101.325 kPa)下,采出水自身的结垢趋势较强,X1 区块以CaCO3垢为主,X2 区块以BaSO4垢为主,随着两者混合比例的变化,结垢趋势呈线性变化,这与表1 的水质分析结果相符。

图1 不同混合配比水样的结垢量Fig.1 Scaling amount of water samples with different mixing ratios

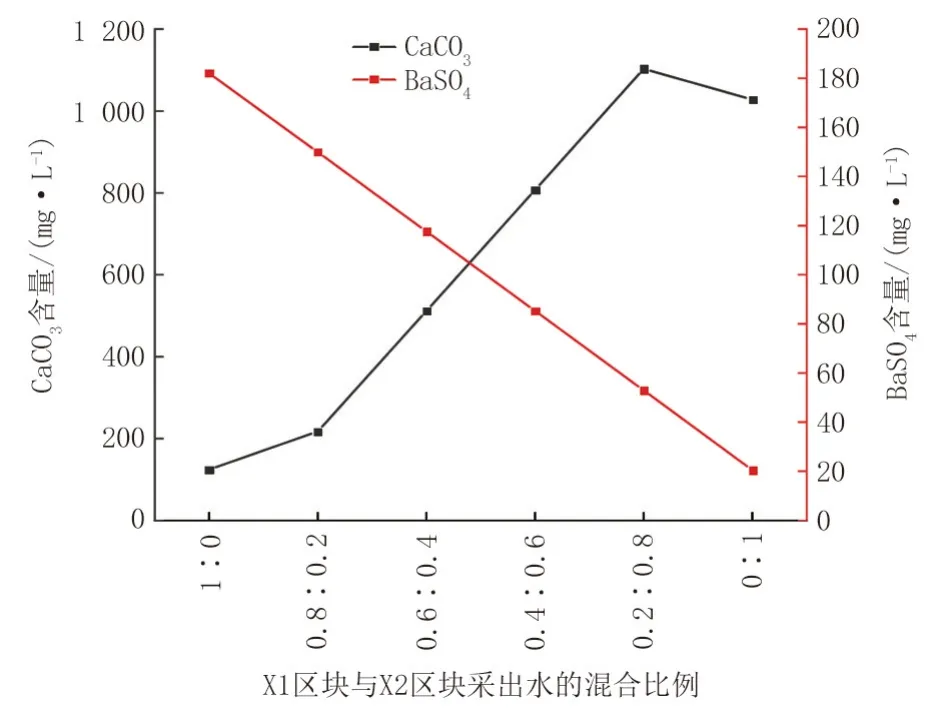

以X1 区块和X2 区块混合比例1∶1 为例,考察不同工况下注水井筒的结垢趋势,从井口至井筒深处,地层温度从25 ℃升至100 ℃,地层压力从0.1 MPa升至18 MPa,注水井筒的结垢趋势见图2。随着温度增加,CaCO3和BaSO4的结垢量逐渐减小,一方面温度升高会降低垢样溶解度,促使更多的结晶析出;另一方面压力升高会促使CO2溶解,使成垢反应向着反方向进行,抑制结晶析出。考虑到压力在井筒垂直方向上的变化梯度更大,故压力对结垢趋势的影响更大。

图2 注水井筒的结垢趋势Fig.2 Scaling trend of water injection shaft

采出液在油区需通过三相分离器、电脱水器等设备,进行油、气、水三相分离,这些设备为保证原油外输质量,采取加热脱水,故采出水进入水处理区时的温度为35~45 ℃。不同温度下水处理设备的结垢趋势见图3。结垢类型为CaCO3、BaSO4、SrCO3,其中温度对BaSO4结垢量的影响最小,低温时BaSO4和SrCO3的结垢量较大;随着温度升高,CaCO3的结垢量快速上升至672 mg/L,说明了一旦满足结垢所需的温压条件,结垢量会大幅上升,SrCO3在超过40 ℃时几乎无沉淀产生。

图3 不同温度下水处理设备的结垢趋势Fig.3 Scaling trends of water treatment equipment at different temperatures

综上,采出水的结垢趋势除与水质本身有关,还与温度、压力等因素相关,降低结垢量应综合考虑现场工况的实际条件进行调整。

2.2 阻垢剂筛选

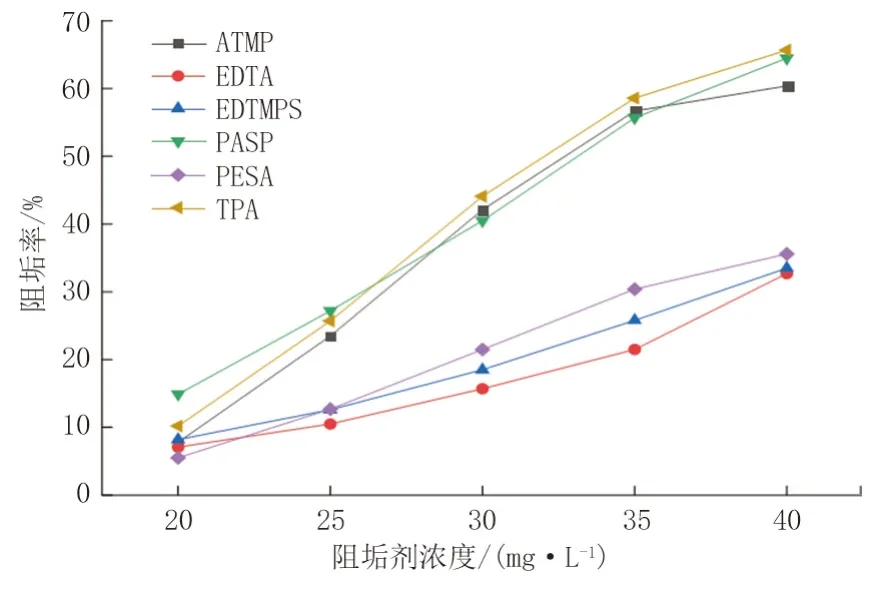

以X1 区块水样为例,在70 ℃下考察有机膦酸盐类阻垢剂和聚合物类阻垢剂的单剂阻垢效果,不同阻垢剂的阻垢效果见图4。阻垢率随阻垢剂浓度的增加而增加,ATMP、PASP 和TPA 的阻垢效果较好,在质量浓度为40 mg/L 时,阻垢率均超过了60%;EDTA、EDTMPS、PESA 的阻垢效果较差,阻垢率始终未超过40%。

图4 不同阻垢剂的阻垢效果Fig.4 Scale inhibition effect of different inhibitors

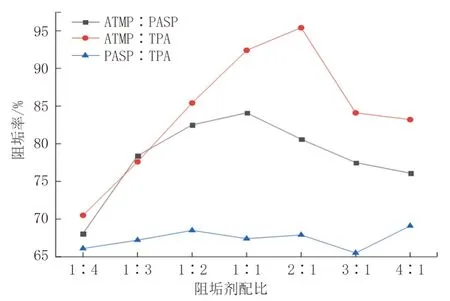

为充分发挥单剂之间的耦合协同作用,在总质量浓度40 mg/L 的条件下,考察单剂效果较好的ATMP、PASP 和TPA 两两复配后的阻垢效果,见图5。其中,PASP 与TPA 复配的阻垢效果较差,与单剂的效果基本相同,烧杯中肉眼可见大颗粒的沉淀物质,说明复配效果不好。ATMP 与TPA 在2∶1 时的复配效果最佳,阻垢率达到95.4%,烧杯中只有少量的白色絮状物漂浮在水样上,杯底无沉淀,说明复配效果较好,两种阻垢剂的阻垢机理有所差别,阻垢机理以晶体变形和分散作用为主[11]。

图5 不同复配阻垢剂的阻垢效果Fig.5 Scale inhibition effect of different compound scale inhibitors

2.3 絮凝工艺评价

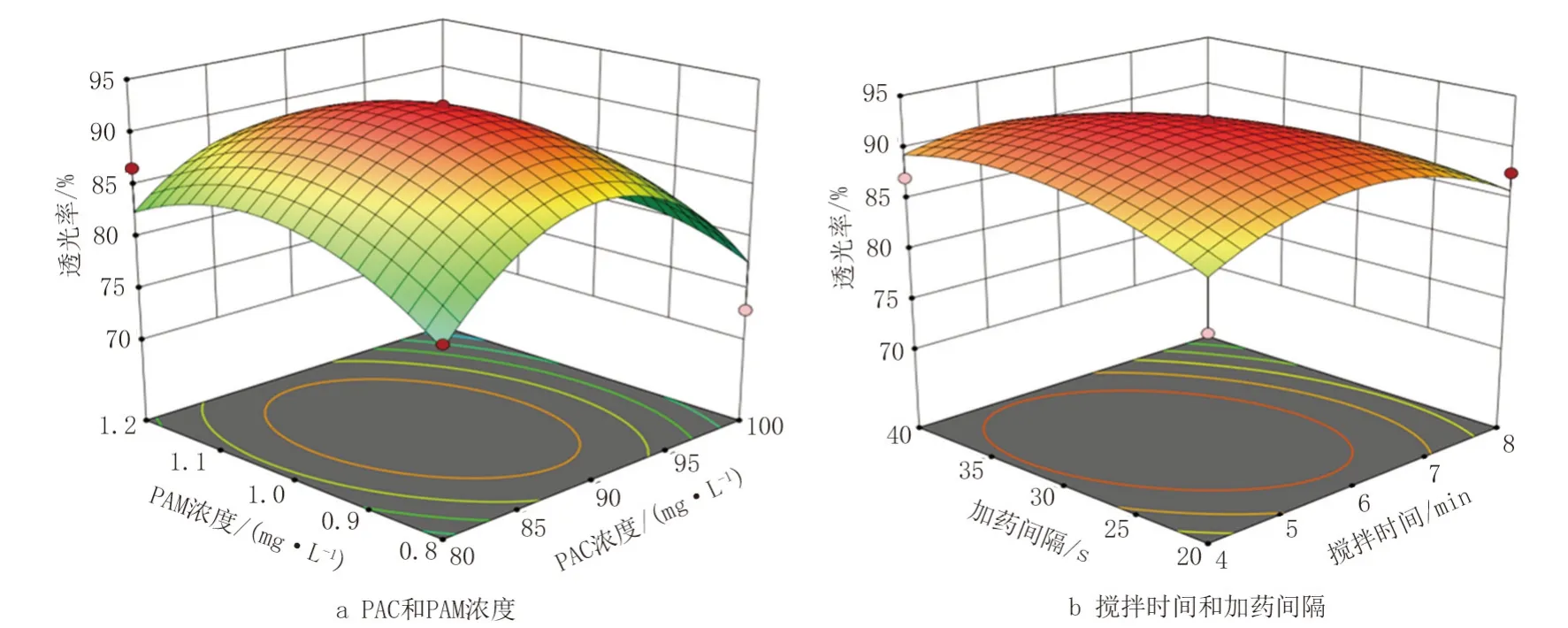

由表1 可知,除成垢离子外,水样中悬浮物含量也较大,如不进行絮凝处理,会造成后续过滤器堵塞,降低反冲洗周期。利用响应曲面实验方法中的Box-Behnken 模型考察PAC 浓度、PAM 浓度、搅拌时间和加药间隔对絮凝效果的影响,不同絮凝条件对上清液透光率的影响见图6。在搅拌时间和加药间隔固定的条件下,PAC 和PAM 浓度较小时,水样的透光率较低;在PAC 为90 mg/L、PAM 为1 mg/L时,絮凝剂与采出水充分接触,最大限度的发挥了吸附桥架作用,此时的透光率最高为92.5%。在以上条件下,当搅拌时间为6 min、加药间隔为30 s时,采出水中的悬浮物分散成细小絮体,胶体稳定性增强,上清液逐渐透亮;其余工况受流体和药剂湍流扩散、沉降波动的影响,透光率均较差。

图6 不同絮凝条件对上清液透光率的影响Fig.6 Influence of different flocculation conditions on light transmittance of supernatant

3 现场工艺优化与调整

目前,该区块联合站采用沉降、过滤、回注的三段式水处理工艺,但回注水质目前只能满足SY/T 5329—2016 中第五级的要求,与地层吸水指数不符,梳理其工艺流程存在如下问题:在絮凝过程中只加入单一的无机絮凝剂,存在吸附能力有限、投药量较大的问题;絮凝罐前后未设置缓冲调节罐,采出水在加入絮凝剂后未进行充分搅拌和沉降,导致进入过滤器的悬浮物含量较大;过滤器之前的储罐未设置污泥处理工艺,当采出水流速较快时,罐底污泥会随流体进入其余设备和管线,污染滤料;阻垢剂在注水罐之后、注水泵之前添加,对于前端水处理设备的防垢效果较差;除氧剂在过滤器之前添加,处理后的采出水在注水罐中沉降,仍然存在曝氧的可能性。

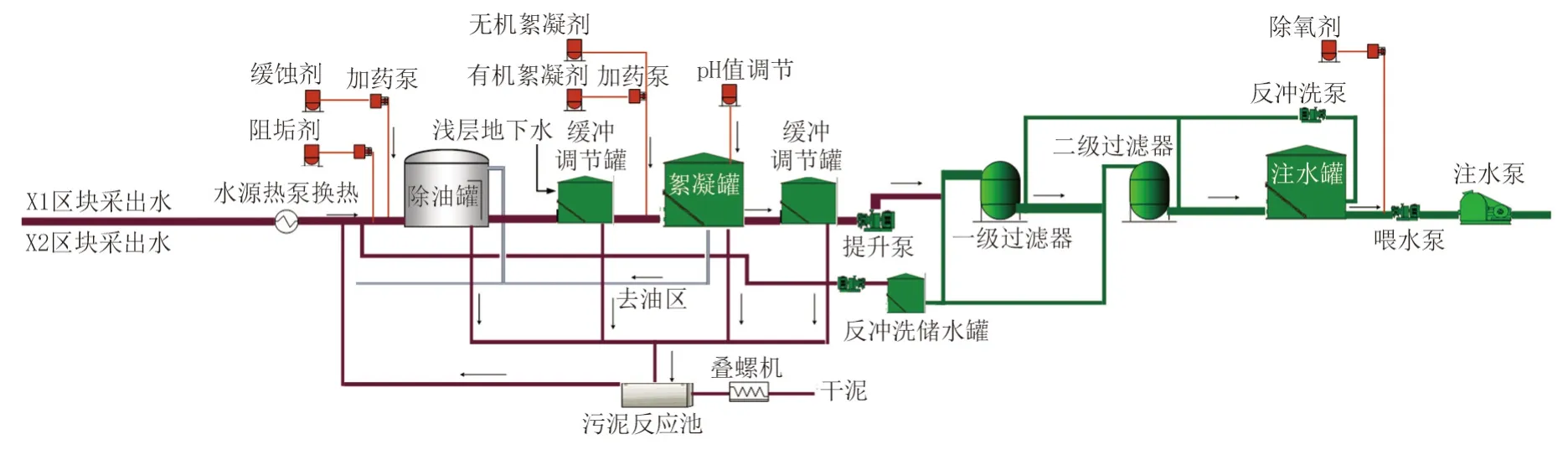

针对上述问题,在阻垢剂筛选和絮凝工艺评价的基础上,对原工艺进行优化,优化后的采出水处理工艺流程见图7。X1 区块和X2 区块的采出水混合,经水源热泵换热降温至20~25 ℃后,进入除油罐去除含水油,同时加入缓蚀剂和阻垢剂;随后采出水进入缓冲调节罐,如遇水量不足时,补充少量的浅层地下水,待调节罐水位达到预先设定时向缓冲罐排水,利用排水的湍流作用加入絮凝剂,加药方式根据之前的实验结果设置;待絮凝罐水位达到预先设定值,静置30 min;随后排水至缓冲调节罐再二次静置30 min,此时大部分悬浮物已聚并沉降至罐底;最后,通过低压泵将采出水送至二级过滤器完成精细过滤,处理后的水样储存在注水罐中,根据地质要求分层、分压注水。此外,除油罐、缓冲调节罐和絮凝罐底部均设有排泥管,污泥被排放至污泥反应池,静置后上清液返回至除油罐前端继续处理。

图7 优化后的采出水处理工艺流程Fig.7 Process of produced water treatment after optimization

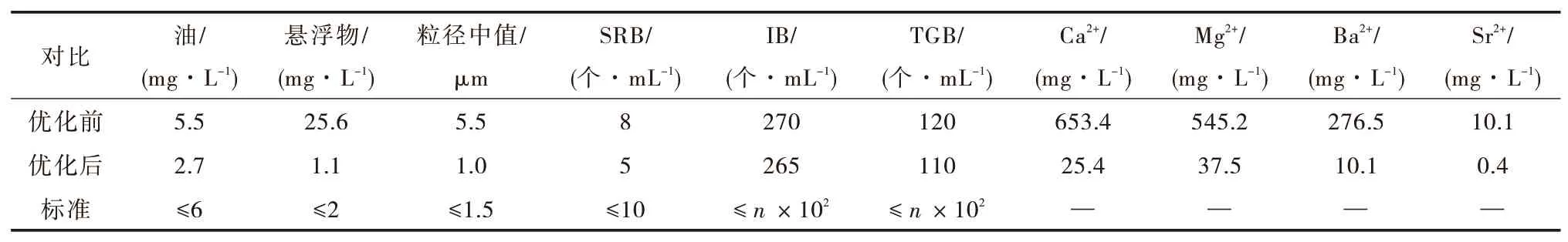

对比优化前后的水质处理效果见表2。优化前,只有油含量和细菌含量满足标准要求,悬浮物的含量较大,同时Ca2+、Mg2+、Ba2+等成垢离子的浓度较大,存在较大的结垢趋势;优化后,各项指标均满足SY/T 5329—2016 中关于二级水质指标的要求,成垢离子含量大幅降低,净化后的采出水水质与浅层地下水的水质相似,结垢的可能性有所降低。

表2 优化前后的水质处理效果Tab.2 Water quality treatment effects before and after optimization

4 结论

1)不同区块采出水的结垢趋势有所不同,其中X1 区块以CaCO3垢为主,X2 区块以BaSO4垢为主;混合水样结垢量随注水井筒深度的增加而减少,在近井口地带的结垢量最大;混合水样在水处理设备中的结垢类型为CaCO3、BaSO4、SrCO3,在温度超过40 ℃时,CaCO3的结垢量快速上升至672 mg/L。

2)通过室内实验对阻垢剂配方及絮凝工艺进行了优化,在复配阻垢剂ATMP∶TPA=2∶1,总浓度40 mg/L,阻垢效果最好;在PAC 为90 mg/L、PAM 为1 mg/L、搅拌时间6 min、加药间隔30 s时,絮凝效果最好。

3)依据室内实验对现场的采出水处理工艺进行调整, 优化后水质得到较大改善, 满足SY/T 5329—2016 中关于二级回注水质指标的要求。