降低油井掺水量的技术攻关与方法实践

赵常明 宫艳红 王世谦 齐玉梅(中国石油大港油田公司第三采油厂)

油田开发中,用热掺水为井筒内、地面管道中的油水混合液举升和加热输送是稠油和高凝油开采、油气集输的重要举措之一。掺水时要对其进行增压和加温,所以就需要有增压和加温设备,而增压和加温后的掺水对井筒工具和地面金属管道形成的腐蚀、结垢现象也会造成井筒举升工具失效或地面输送管道堵塞或穿孔[1-2]。为了达到降低掺水用量的目的,孙航[3]采取加药、单井罐、环状掺水、电热集油等集油方式,保证了正常生产;徐振辉等[4]通过工艺流程改造和掺水生产解决了现场稠油开采、集输、水合物冻堵的问题;石志香[5]采用泵上掺水工艺后,使掺入水与稠油在泵上混合,与油一起抽出井口,通过降低稠油黏度, 改善高黏度原油的流动性;曾念[6]设计研制油井自动掺水加药装置,实现了集药剂存储、掺水混合、自动掺水、数据远传为一体的“定量化、可控化、可视化、无人化”井口加药方式。借鉴以上可行性技术的同时,针对相应技术与该单位生产实际的不适应现状,开展了新的技术革新,王真、冯峰等[7]研发了一种水嘴总成,实现了掺水用量的快捷调整和自动调整,平均降低掺水量30×104m3/d。油田伴热掺水在大庆油田[8-9]、吉林油田等北方油气田[10]开发企业仍在应用,且面临同样问题,掺水伴热目前仍是大港油田南部油区的主要生产方式。高温、高盐的掺水加快了井下工具和地面管网的腐蚀速率和结垢速率,从而增加了开发成本,降低了生产时率,增强了劳动强度,也造成了环保风险,故找到降低掺水用量的方法并规模推广已迫在眉睫。

1 生产背景

某采油厂各主力生产区块受采出原油高黏度或高凝固点特性的影响,常采用掺水伴热的方式保证正常生产运行。通过现场分析评价:自来屯和沈家铺两个油田的平均原油黏度达到700~900 mPa·s,地层产出流体通过井筒向上举升的过程中,流体在油管内与抽油杆、油管产生摩擦力,形成较大的摩擦载荷,严重时不能正常生产,需要采用热掺水对进泵的流体进行加温和乳化,达到降低流体黏度,实现正常举升的目的;自来屯、王官屯油田的大部分区块,原油凝固点达到30 ℃以上,经过抽油机采出的流体在地面输送时,常因温度低于凝固点造成地面管线内原油析蜡,流动能力下降,出现回压高、管线堵塞的现象,需要采用热掺水来进行伴热生产,以保障地面输送工艺正常运行。

通过对2021 年度采油厂各作业区的掺水用量统计,采油厂六个主力作业区在生产过程中均应用伴热掺水。采油厂每年的掺水用量高达380×104m3,其中增压和加温成本超过2 000 万元。同时由于所用掺水为油井产出水,高含盐的特点导致加温后形成大量的沉淀,使油井地面管道和井下工具出现严重的腐蚀和结垢现象,治理管道腐蚀穿孔、结垢堵塞及井下工具结垢遇卡等,采油厂每年支出超过1 000 万元。所以降低油井井筒举升和地面输送所用的掺水量,对于提高油田管理水平有着深远的意义。

2 工作开展评价

2022 年,结合现场生产特点及新工艺推广需求,制定出四个攻关方向:一是通过化学破乳降黏和物理加温的新工艺来替代掺水;二是根据季节性环境温度变化推进全员调整优化来降低掺水量;三是利用高产液、高含水电泵井产出液来替代掺水;四是通过装置创新,对掺水装置进行优化改造,通过快捷、自动控制实现掺水的高效管理。

2.1 应用新工艺技术

1)采用生物酶降黏剂、流动改进剂等化学药剂,实现举升流体的乳化。该方法是在井筒内加入化学药剂,使采出流体达到乳化降黏的目的,从而替代降黏掺水。试验过程中分别采用常规型流动改进剂和生物酶降黏剂。统计发现,因生物酶降黏剂成本较高,现场只是优选了生物酶降黏剂应用效果较为突出的油井继续应用,其它井多采用成本相对较低的常规型流动改进剂降黏,目前在采油厂四个作业区20 余口井应用。由于降黏药剂的作用,地层产出稠油与油套环形空间加入的降黏药剂,有效改善了流体进泵困难和流体黏度过大形成较大摩擦载荷的现状,降低了因黏度高对掺水的依赖性,实现了用降黏药剂替代掺水的目标,年实现降低掺水量2.3×104m3。

2)采用光伏加热和空气源热泵等工艺,提高流体流动性。在油井井口采用光伏加热和空气源热泵等低能耗加热装置和设施,从而提升井口采出液温度,替代掺水加温的作用。现场中选择井场具备光伏设施排放条件和地面输送能耗较高的作业三区和作业四区的11 口井,新型装置应用后,不仅输送温度达到流体输送要求,实现了停用伴热掺水,运行能耗明显下降,平均单井输送伴热能耗下降30%以上。

结合电加热器对单井、串接井产出液进行加热来替代掺水的乳化和加温的降黏工艺共在采油厂6个作业区超过90 口井实施应用,与历史同期相比,平均每天降低掺水量达到了230 m3,年实现降低掺水量4.14×104m3。

2.2 优化管理方案

1)根据不同季节环境温度对掺水的影响、损耗以及油井实时对掺水的需求,按单井制定“一井一策”护理方案,为技术部门提供调整优化掺水用量的建议和管理制度,完善降低掺水量的管理办法和激励政策,推动全员参与降低掺水用量的调整和优化工作,达到了良好的效果。

优化工作的重点是结合油井作业停产、流体性质变化以及回液温度,在掺水需求量下降时,及时更换、调整不同直径的水嘴。全年共实施下调掺水工作制度、关停掺水工作达到1 070 井次以上,较去年同期降低掺水量480 m3/d,其中地面掺水平均下降310 m3/d,泵下掺水量同比下降170 m3/d,年实现降低掺水量8.64×104m3,累计增产1 020 t,效果显著。

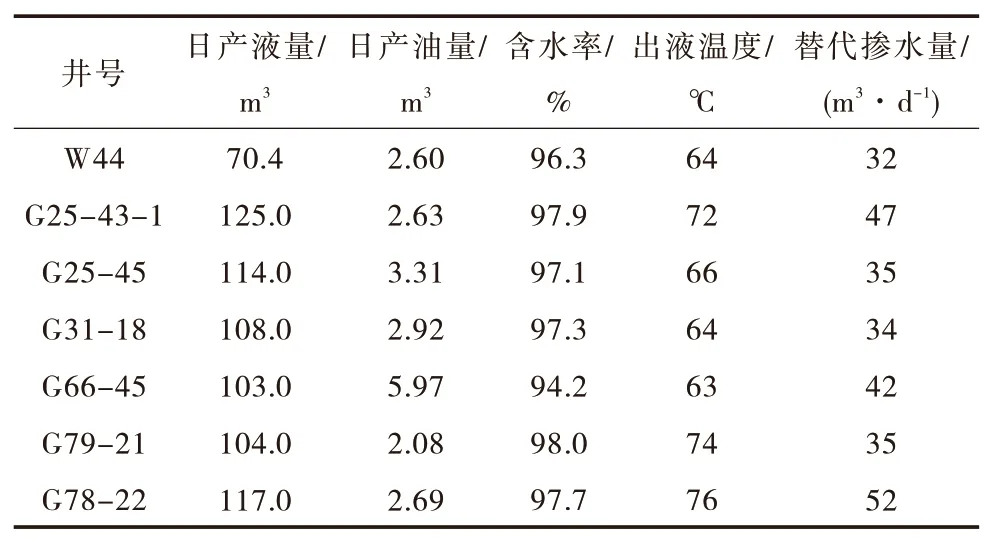

2)优化掺水流程切改方案。该项工作主要针对高温、高液量、高含水的电泵井,即把生产中综合含水率达到95%以上的电泵井回液管线切改到掺水流程上,采用高温高含水电泵液串接工艺,为低温、高黏度的油井流体伴热降黏,从而来替代掺水。以W44 井为例,W44 井是一口高产液量、高含水、高温的电动潜油离心泵井,以其产出液作为4口低含水常规油井的伴热掺水,从而关停在用的掺水流程。

攻关过程中通过优化方案,作业五区共有7 口高液量电泵井经工艺流程切改后由产出液替代伴热掺水,从而实现23 口井停掺生产。现场工艺流程改造后平均每天降低掺水量277 m3,累计降低掺水2.7×104m3。作业五区高液量电泵井调整替代掺水统计见表1。

表1 作业五区高液量电泵井调整替代掺水统计Tab.1 Statistics of the adjustment of high hydraulic pump wells instead of water blending in the 5th operation area

2.3 新型装置设备

2.3.1 电动潜油螺杆泵

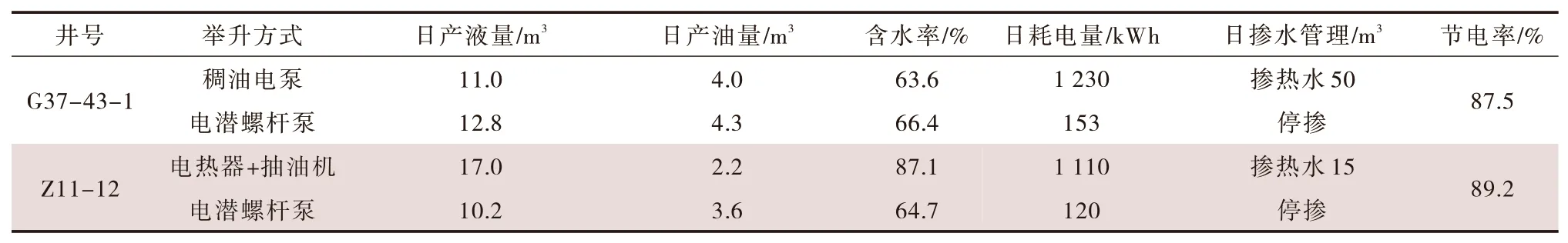

电动潜油螺杆泵举升工艺在应用过程中虽受工艺特点和投入成本的限制,但其对稠油的适应性较好,无需伴热掺水生产,目前投入27 口井采用电动潜油螺杆泵,直接关停掺水流程,生产稳定,降掺效果明显。电动潜油螺杆泵举升工艺效果评价见表2。G37-43-1 和Z11-12 井,在采用电动潜油螺杆泵生产后,降掺水和节能效果非常突出,年实现降低掺水量1.17×104m3,同时日节电超过2 000 kWh,节电达到85%以上。

表2 电动潜油螺杆泵举升工艺效果评价Tab.2 Evaluation of lifting process effect of electric submersible screw pump

2.3.2 新型掺水操作装置

针对掺水调节阀和过滤器在现场应用中存在的问题不断对装置进行改造和优化,实现处置和调整工作的快捷化和高效化,从而降低基层员工的工作强度,提升现场处置的工作效率。采用自动化和物联网设计了掺水监控的优化装置,通过对外界温度、压力等指标数据的自动采集和自动分析,实现装置的自动调整;研发新的掺水调节阀,实现掺水调节工作从“一档一速”向“无级变速”的调整方式过渡;通过对掺水过滤器的改造,实现对掺水水质保障的处理工作由20 min 下降到2 min。应用新装置后,使油井掺水异常后的处置能力和工作效率大幅提升,油井出现异常率明显下降,不仅年实现降低掺水量1.57×104m3,而且因掺水的波动造成油井生产异常较应用前对比下降了70%,保证了油井的有效生产时率,实现了油井的稳定增产。

2.4 实施效果统计

现场采用新的工艺技术、设备及管理方法后,自2022 年1—10 月,采油厂掺水用量较2021 年同期降低20.52×104m3,特别是在3—5 月攻关初期掺水用量同比下降超过了10%,直接创效达到160 万元,超预期完成了计划和目标。

3 结论

1)将技术创新向管理创新延伸,掺水管理政策的优化促进了操作人员对油井掺水调整工作的积极性,达到降低掺水量的工作共识,全年共推进下调掺水水嘴、关停掺水工作达到1 070 井次以上,较2021 年同期降低掺水量480 m3/d,节能降耗效果明显。

2) 流体加热、井筒举升工艺的试验和优选,验证了油田开发中掺水替代工艺的适应性,大港油田某采油厂新增11 口停掺运行井,现场工艺流程改造后平均降低掺水量6.44×104m3,为今后探索区块整体掺水关停提供了现场数据与资料。

3)生产现场采用地面工艺改造,通过油井产出的高温流体替代掺水,通过举升工艺优化,采用适合流体流动的螺杆泵来关停掺水;同时研发并应用“新型掺水调节装置”和“物联网掺水监控装置”,用新工艺、新技术、新理念实现降低掺水量,攻关阶段内降低掺水量5.44×104m3。在降低水量的同时,还有效降低了员工劳动强度和安全环保风险,在推进油井自动化管理和数智化油田建设方面也发挥了良好作用。