电加热集油工艺节能潜力的分析及认识

陈艳(大庆油田设计院有限公司)

电加热集油工艺是近些年研究并推广的适合外围采油厂的站外集油工艺,在大庆油田敖南、新店、他拉哈和齐家北油田等得到了大面积的推广应用。比较成熟的集油流程为井口电加热器升温,沿线电加热管维温。它的主要特点是一般可不设集油阀组间,集油管网成树干、树枝状分布,油井产液经井口电加热器升温至凝固点后,进入维温的树状电加热管,主要能耗为耗电量,因此适用于产气量、产液量较少的外围油田[1]。与掺水流程相比,其优点是减小了集油管径、减少集油阀组间,降低了站场容器、设备处理能力的需求,简化了地面建设模式,从而降低了地面建设投资[2]。但随着电加热集油工艺的推广和长期运行,电加热系统能耗出现居高不下的情况,如何节能是目前电加热流程最主要的研究方向。

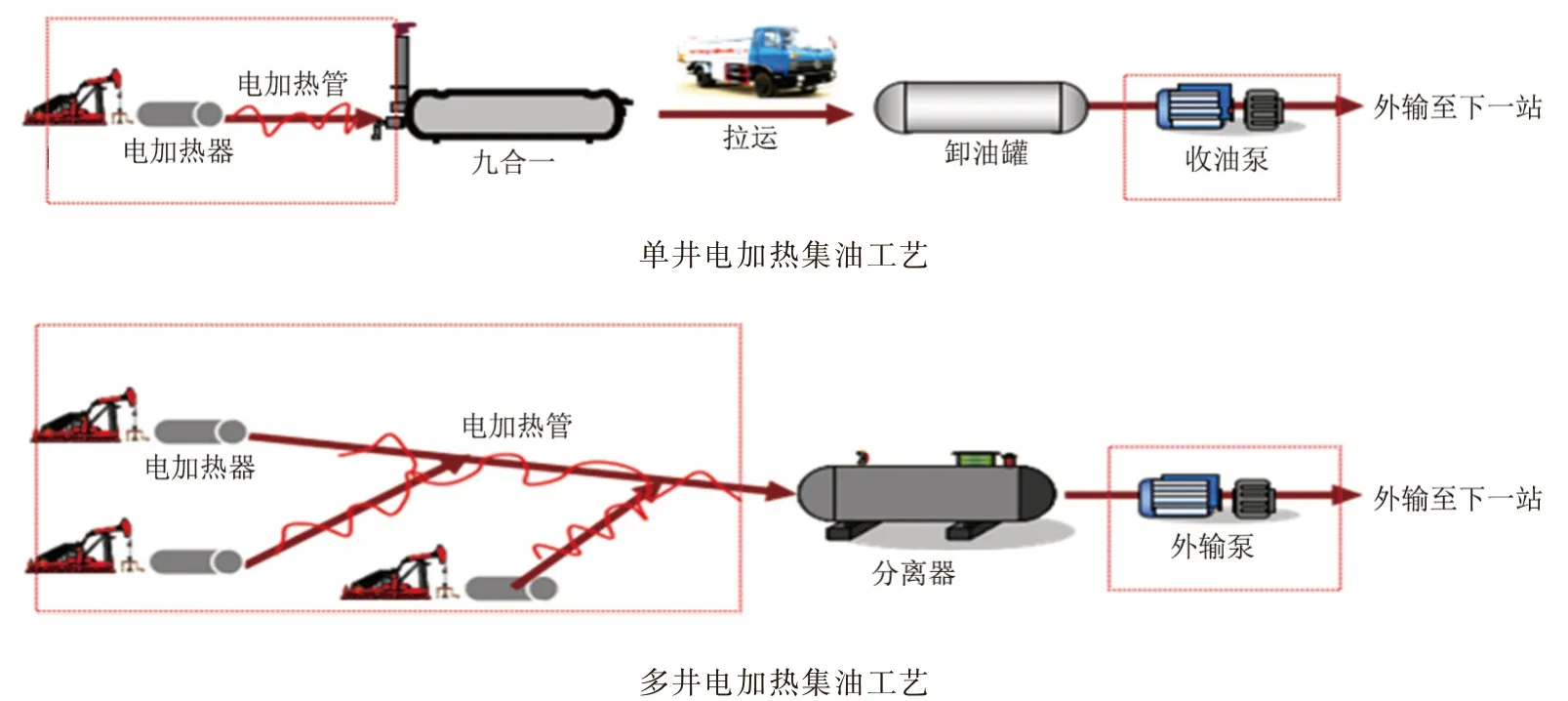

外围油田采油厂,特别对于油井分布零散、系统依托性差、伴生气产量不足的区块,仍采用电加热集油工艺占比较多。电加热集油工艺流程见图1。

图1 电加热集油工艺流程Fig.1 Oil gathering process of electric heating

1 存在的问题及问题分析

随着零散无依托产能区块的开发,电加热集油工艺大量使用,电加热集输能耗增加[3]。如某区块电加热器数量为601 台,电加热管359 km,电加热集输总耗电4 495×104kWh,占总耗电的35%,占集输总耗电的65%。造成电加热系统能耗增加[4]的主要原因分析如下:

1)电加热温控系统问题较多,测温探头温度设定范围宽、损坏比例高[5],从而导致不能实时调节,一直处于加热状态,增加能耗。

2)电加热集输工艺“点、线”升温、维温界限不明确,同时随着集油系统的运行,产液含水率升高,高含水原油凝固点向下偏移,而系统加热温度不及时调整,造成能耗增加。

2 能耗影响因素及计算方法

电加热集油工艺的能耗与集油工况密切相关,包括加热温度和加热方式。加热温度即在保障电加热管内流体正常输送的前提下得最低加热温度,因此需要从凝固点、倾点、凝滞点来具体分析流体运行状态。加热方式包括温控电伴热与时控电伴热,需要通过分析具体加热方式的特点从而挖潜节能措施。

2.1 凝固点、倾点、凝滞点

原油凝固点是指原油失去流动性的最高温度,原油倾点是指原油尚能流动的最低温度,它们都是评价原油流动性能的一个条件性指标,被测原油必须为均一介质,如不含水的净化原油、含水的油包水型原油乳状液(转相前的中低含水原油,大庆油田含水原油的转相点[6]含水率一般为70%)。

特高含水原油是由油包水型乳状液和游离水构成的油水两相体系(不是均一介质),采用凝滞点作为测定特高含水原油流动性的一个指标,即在一定条件下,对于出现游离水的高含水原油体系,由其油包水型乳状液发生凝固、游离水未凝固而使整个油水两相体系停止流动的最高温度(条件性地失去了流动性而不是发生整体凝固),由于存在游离水相,以凝滞点表征的介质输送管道停输再启动更容易。因此原油在高含水的情况下可以低于凝固点输送。

2.2 温控电伴热与时控电伴热

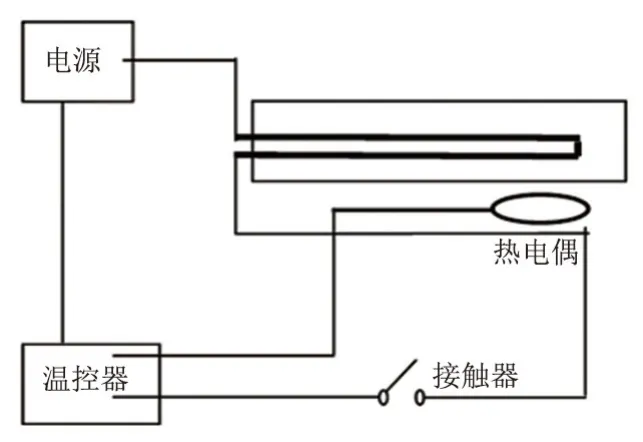

温控电伴热:加热管温控系统的温控探头是其主要构成元件之一,与管道绑在一起,探头的热敏元件容易受到环境干扰信号影响,同时探头的响应时间具有延迟性,导致输出温度不是测试点的当前温度;实际生产过程中,温度设定上下限范围宽,造成相当大的电能损耗。温控电伴热示意图见图2。

图2 温控电伴热示意图Fig.2 Temperature controlled electric tracing

时控电伴热:在保证合理井口回压的条件下,时控器事先设定好加热的时间段与停止加热的时间段[7],通过控制箱内接触器的闭合与断开,实现电加热管内穿心电伴热线缆的启停;时控周期=加热时间+停止加热时间。时控电伴热示意图见图3。

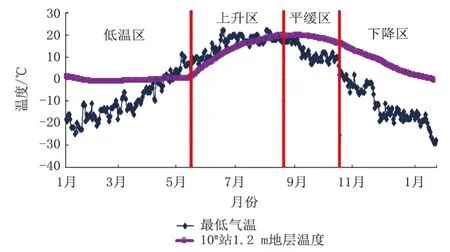

图3 室外温度与地层温度变化Fig.3 Changes between outdoor temperature and ground temperature

2.3 能耗计算方法

电加热系统功率包括电加热器的加热功率和电加热管的维温功率。

加热能耗计算式为:

式中:q液为井口产液提温消耗的功率,W;c为混合液比热容,kJ/(kg·℃);m为单位时间加热混合液的质量,kg/s;TA为提升温度,℃;T井口为井口来液温度,℃。

维温能耗(温控)计算式为:

式中:Q散为管道每米散热功率,W/m;K为埋地保温管道总传热系数,W/(m2·℃);T液为输送介质温度,℃;T环为输送环境温度,℃;d为输油管道外径,m。

维温能耗(时控)计算式为:

式中:PP为集输管线的散热功率,kW/d;h为电加热管加热功率,W/m;L为输管线的长度,m;T为电加热的时控周期,h;Tre为集输管线时控周期中的加热时间,h。

3 节能措施及应用效果

3.1 优化设计参数

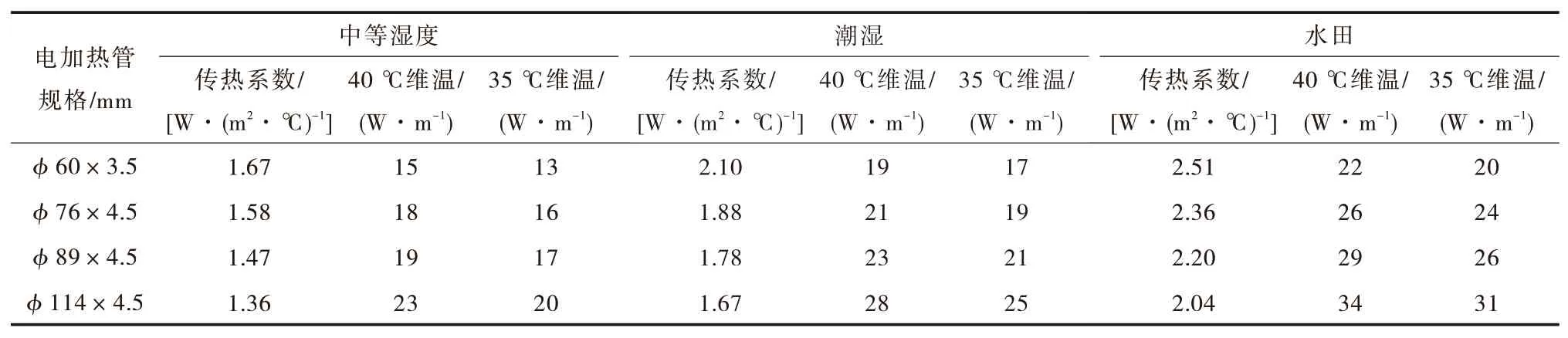

1)调整维温功率。大庆油田集油区块凝固点在35~40 ℃,电加热管规格为DN50 mm~DN100 mm,电加热管所处环境主要为中等湿度、潮湿或水下。通过计算,除了水下环境,其余环境下电加热维温功率可以由常规的30 W/m 调整为20 W/m。35 ℃和40 ℃时管道维温功率计算见表1。

表1 35 ℃和40 ℃时管道维温功率计算Tab.1 Calculation of pipeline temperature power at 35 ℃and 40 ℃

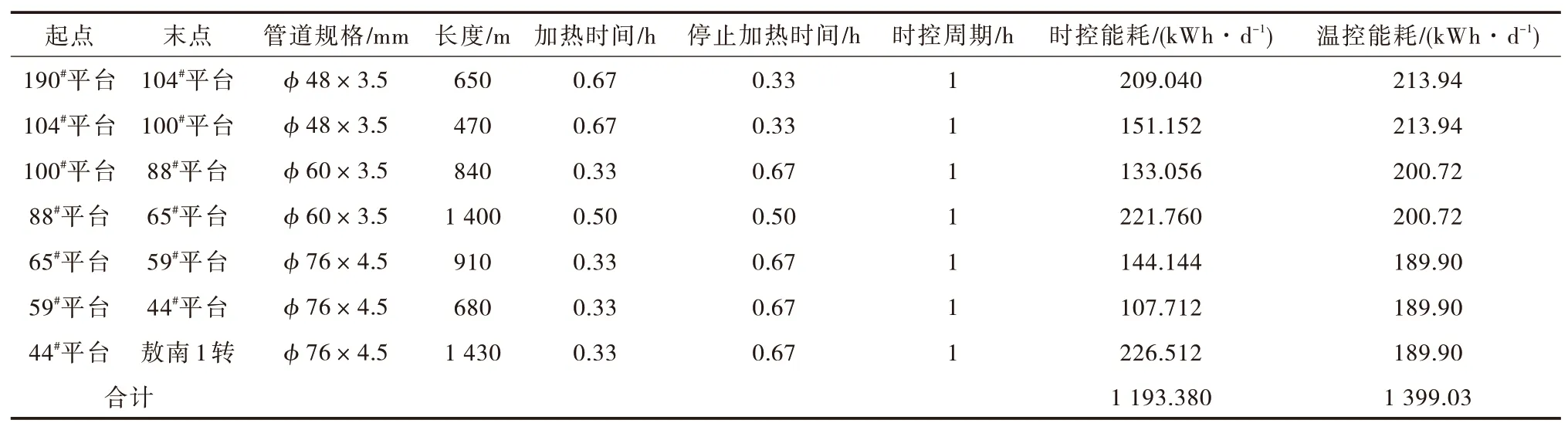

2)时控启停电加热管。以某区块一条干线为例(例1),该干线日产液89.2 t,日产油20.5 t,含水率88.9%,干线通过时间继电器控制启动电加热管[8],以主干线为主,各支线不动,相邻两段管线加热时间错开,做到一段加热一段停止,进站温度约29 ℃。日节电205.65 kWh,年节电3.7×104kWh,电价为0.706 元/kWh,仅该条干线年可节约电费2.61 万元,具体计算结果见表2。

表2 例1 时控和温控能耗计算对比(5—10 月)Tab.2 Comparison of energy consumption calculations for time control and temperature control with Example 1(May to October)

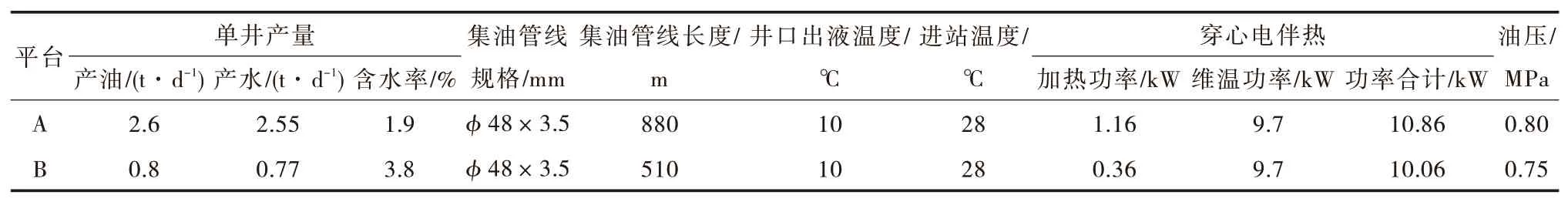

3)“线升温、线维温”集油方式。对于低含水井,以某区块一条干线为例(例2),该干线管辖平台2 座,油井5 口,该区块原油凝固点32 ℃。采用“线升温、线维温”电加热集油进站,管道长度1 390 m,管道规格ϕ68 mm×3.5 mm ,2 座平台建设穿心电伴热装置功率分别为10 kW、18 kW,含水率低,仅在5—10 月可正常运行,井口回压0.80 MPa,进站温度28 ℃,其余月份运行时频繁冻堵,关井,具体计算结果见表3。对于低含水油井,采用“线升温、线维温”集油方式季节性适用,在冬季需要采用“点升温、线维温”集油方式。

表3 例2 干线运行情况统计Tab.3 Statistics of main line operation for Example 2

对于高含水井,以1 座拉油点所辖电加热集油井为例(例3),该拉油点管辖油井4 口,原油凝固点为31 ℃,采用井口不设电加热器的“线升温、线维温”电加热集油工艺,仅靠穿心电伴热管将原油输送至拉油点。该区块投产后,2 条干线进拉油点温度为29 ℃,油井回压为0.3~0.4 MPa,未发生冻堵,一直正常运行。相较于“电升温、线维温”的电加热集油工艺,减少电加热器3 台,同时也验证了“线升温、线维温”电加热集油工艺的可行性。因此对于高含水油井,采用“线升温、线维温”集油方式可行,原油可以低于凝固点3 ℃进站。拉油点运行情况统计见表4。

3.2 深挖管理节电潜力

1)调节电加热管道设定温度。原油在高含水的情况下失去流动性时温度比凝固点低,在满足生产的情况下,以末端井回油压力小于或等于1.0 MPa 为判别条件,根据季节调整电加热管设定温度,尽量调低该温度,从而减少耗电量。现场已实施油井402 口,现场实施情况统计见表5。

2)动态管理井口电加热器。根据室外温度与地层温度变化关系曲线,在满足生产的情况下合理调节或停运井口电加热器,6 月、10 月间隔运行部分井口电加热器,7—9 月停运全部电加热器,截至10 月份停用电加热器共328 台,其余月份采用“电加热、线维温”运行方式。对于低产油、高含水油井,改变加热方式,拆除井口电加热器,采用外缠电热带直管段代替。室外温度与地层温度变化见图3。

3)关停低效运行管道[9]。根据油井实际情况,与地质开发相结合,停运高含水油井、渗析油井,以减少能耗。A 区块停运8 口高含水油井、B 区块停运7 口渗析油井,停运电加热管8.9 km、电加热器 17 台, 总功率 256 kW, 年节电量达112.13×104kWh。

3.3 应用效果

通过以上措施,电加热集输节能降耗可取得了较好的效果。在电加热集油油井1 578 口,电加热器601 台,电加热管359 km 的前提下,采用节能措施后, 电加热集输用电量比去年同期降低547×104kWh。

4 结论

1)与温控方式相比,时控电伴热取消了温度传感器这一元件,通过控制箱内的接触器,就像在管线里加一个“闹钟”,定时工作,定时休息,用时间控制加热,具有较好的节能效果。

2)“线升温、线维温”集油方式对于低含水原油适用于5—10 月,对于高含水原油均适用,同时结合生产实际,在合理的井口回压下,摸索含水原油低温电加热集输的最低进站温度,从而调整电加热加热温度,降低电加热能耗。

3)动态管理电加热器和电加热管,包括根据环境温度停运或间歇运行电加热器和根据油井工况关停电加热器或电加热管,通过建设运行时间的方式降低电加热能耗。