水泥生产过程中仪器对产品质量控制的研究

汪青生,童士芳,吴振龙

(安徽铜陵海螺水泥有限公司,安徽 铜陵 244000)

1 仪器的基本原理

1.1 X 射线荧光仪(XRF)原理

X 射线光管发射的原级X 射线入射至样品,激发样品中各元素的特征谱线。分光晶体将不同波长λ 的X射线分开,探测器记录经分光的特定波长的X 射线光子N。根据特定波长X 射线光子N 的强度,计算出与该波长对应的元素的浓度(图1)。

图1

1.2 X 射线衍射仪(XRD)原理

桌面型多晶X 射线衍射仪,通过Bragg-Brentano几何,可以获得高质量的衍射数据,用于粉末样品的定性分析、定量分析、结晶度测量、晶粒大小及微观应力分析、结构精修及粉末衍射解结构(PXRD)。XRD 是有效分析样品矿物物相组成的方法(图2)。

图2

1.3 激光粒度分析仪(MYTOS)原理

采用光学原理,以最快的方式实现对乳液、悬浮液、气雾剂、粉雾剂等的粒度分布的检测和分析。HELOS 激光系统包含多组光学组件,如激光源、扩束器、测试点、聚焦镜片和多元探测器都通过光束来准直。在测试区域后的聚焦镜片将光谱传到成像探测器上。探测器位于镜片焦点处。依据粒度分布,呈现径向对称的图形结果。整体的多元探测器划分成31 个环的探测单元,探测到的光强分布经过光纤传输给电脑进行处理(图3)。

图3

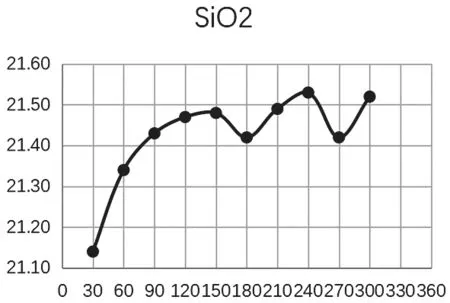

图4 二氧化硅荧光检测趋势图

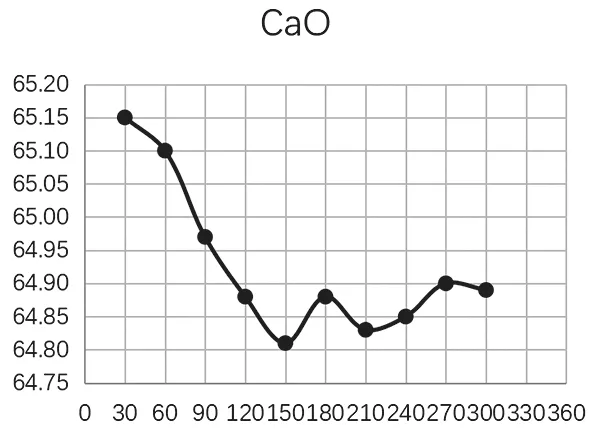

图5 氧化钙荧光检测趋势图

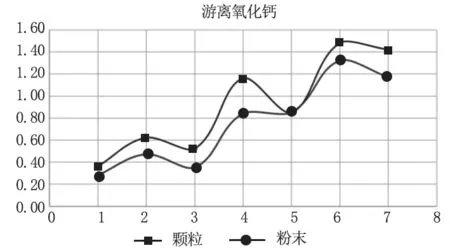

图6

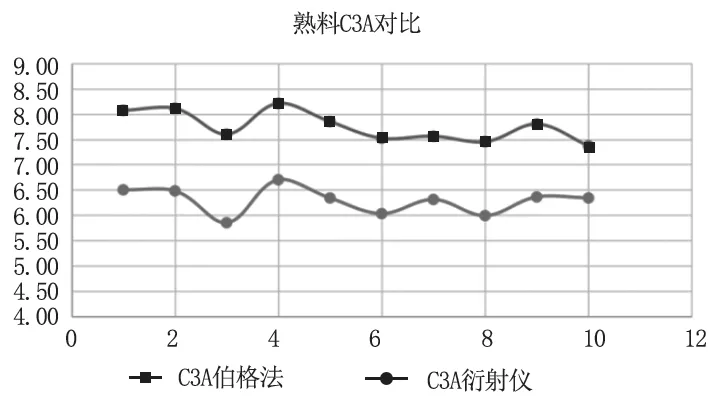

图7

粒度分布可以通过线性方程从光强中计算得到。电子信号的不同和数学模式中的不稳定性需要用适合的数学途径以获得合理的物理解决。经大量验证得到一种运算方法,可以计算出没有参数的单解。据此利用微电脑根据Fraunhofer 衍射的光强信号进行计算。这些数据再进一步处理。

2 X 射线荧光分析仪(XRF)对产品质量检测控制的影响

2.1 标准样品的选择

根据生产实际情况,釆用本厂原料作为标准样品,作为标准样品的原材料需根据不同矿点、不同取样位置进行配制,不应有干扰性杂质,应有足够的稳定性并有足够的数量,初步留样12 ~15 个样品。通过分析仪中的半定量分析法,根据检测元素的测量值剔除重复数值的样品,同时,将所需元素空缺的梯段数值按上述方法进行配制,补充到初样中。初步筛选出具有一定梯段的标准样品。

2.2 标准样品的标定

标准样品的标定,一般需经3 个有经验的分析员同时进行分析。应采用统一的溶剂滴定、统一的方法和统一的记录格式,标定结果需取得三次独立的有效结果。标样的手工分析值取三次的均值。

2.3 标准样品的制样

要进行样品的定量分析,首先,要根据待测样品和元素以及分析准确度的要求,选择制样方法,保证样品的均匀性和合适的粒度。目前,我们采用的是德国的thyssenkrupp 的研磨压片一体机。根据对磨机初磨、主磨转速和研磨时间的调整,找到了最合适本公司生、熟料研磨的最优参数。对一个水泥制造企业来讲,对来源复杂的样品,则必须设法消除颗粒效应。找准合适的研磨参数可以有效的避免颗粒效应带来的分析误差。尤其是对硅、钙的测定影响颇大,所以在找研磨参数时以二氧化硅和氧化钙为主要参照元素。

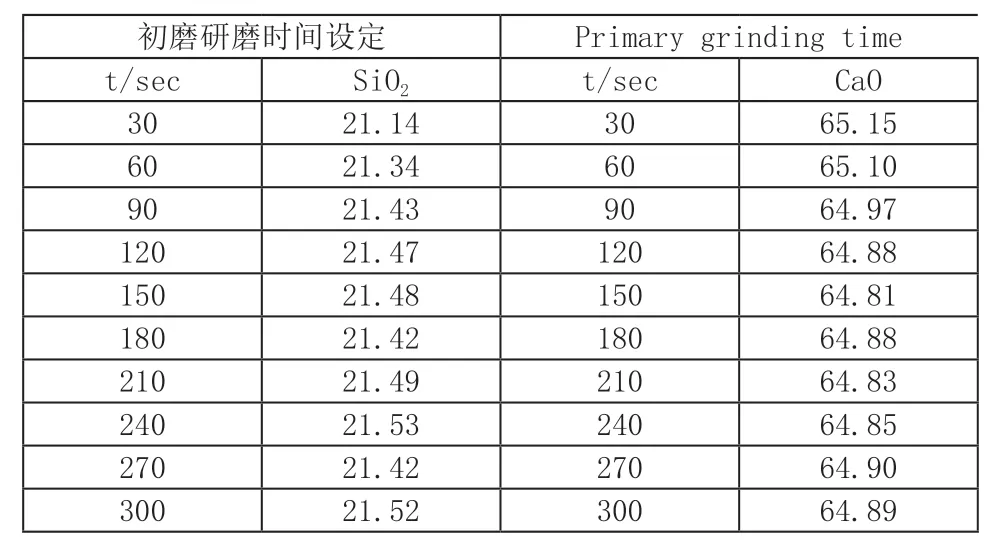

以熟料为例,表1 为粉磨压片一体机的磨机参数,其中粉磨的初研磨时间90s 的设定是根据同一样品在助磨剂数量和磨机转速不变的情况下,不同初磨研磨时间压片的样品环二氧化硅和氧化钙的值趋势来判断(表1)。

表1 压片机初磨研磨时间

表2 为初磨研磨时间从30 ~300s 时间下二氧化硅和氧化钙的值,结合趋势图,我们能直观地看出来在90s 这一时间分界处,分析值可处于一稳定波动区间。

通过这一方法来设定研磨压片一体机磨机其他相关参数。

2.4 建立定量分析法工作曲线

定义分析方法,根据需要分析的成分,根据所定义的成分以氧化物或元素存在进行选择,并设定已有标准样品的名称和各成分的含量。

定义制样方法,一般分不加助磨剂和加助磨剂两种,本公司选择的是加助磨剂的制样方法。

定义测量方法,通过测量的谱线选择、谱线的测量时间、测量顺序的定义创建新的测量方法。当创建了新的测量方法后,我们可以根据所要分析的元素和输入标准样品的含量,从谱线库中选择适合的谱线。然后,仪器会根据测量方法中定义的条件测量所有的标准样片,获得每个标准样品的每条谱线的测量强度。

2.5 测量标准样品

注意如果存在几台设备同时建立同一工作曲线,在测量标准样品前,先测量仪器的漂移校正样。保证所有仪器均在标准范围内。并且尽量控制设备分析的时间间隔,以免因间隔时间过长造成样品分析结果的差异。

2.6 绘制工作曲线

标准样品分析完成后,荧光仪软件会将每个成分自动计算工作曲线的斜率和截距。通过对斜率、截距以及α 系数的校准来校准曲线。

通过以图形的格式显示工作曲线,面对明显偏离工作曲线的点,找到偏离的原因或者剔除不参与曲线的回归。

由于元素间存在吸收增强关系,比如,不锈钢样品中,Ni 会激发Fe 和Cr 的信号,存在增强效应。Cr 会吸收Fe和Ni 的信号,存在吸收效应,所以需要通过α 系数校正来解元素间的吸收增强效应。通常生料、熟料、水泥不需要进行校正,原材料可以考虑进行少量的α 系数校正。

完成上述的步骤后,一个化学成分的工作曲线就建立好了。

通过上述工作曲线的建立方法,建立了熟料、生料、水泥、石灰石、砂岩、铁质材料、煤矸石、石膏、湿粉煤灰的工作曲线,实现了从进厂原燃材料的分析控制到过程样品再到出厂样品做到全面掌控。

3 X 射线衍射仪(XRD)对产品质量控制的影响

3.1 XRD 的使用范围

XRD 是有效分析原料、热生料、熟料和水泥物相组成的分析方法,同时能提供其他方法无法得到的信息。

目前我公司的X 射线衍射仪的主要用于水泥品种游离氧化钙的分析以及熟料游离钙、C2S、C3S、C3A、C4AF 多晶型的分析。

3.2 XRD 的使用过程中的研究

XRD 和XRF 不同,此设备无须标样建立曲线,可以直接定量相分析,但是在使用过程中,我们发现针对物料不同的研磨程度对分析结果会产生一定的影响。通过对比熟料颗粒(粒径≤5mm)与熟料经过3min 粉末后经同一台压片同一台XRD 分析对比。对比发现,熟料粉末经二次研磨会导致XRD 分析的游离氧化钙的结果偏低。同时,根据XRF 检测Bogue 法与XRD 检测的熟料物相C3A 的线性关系可以看出,

4 激光粒度仪(MYTOS)对产品质量控制的影响

4.1 MYTOS 的控制优势

在水泥生产中,最终产品的粒度分布是影响质量的非常重要的因素之一。

MYTOS 测量相较传统的水筛测量方法,操作方便,分析速度快,结果准确全面,可以得到各粒度分布的数据。传统的水筛和干筛只能测量出单一的结果。

4.2 MYTOS 的应用

通过控制生料的细度和水泥的颗粒级配来控制产品的质量。首先,生料的粒度分布是决定熟料煅烧质量的因素之一,控制生料细度,有助于提高易烧性,便于熟料充分地煅烧,提高熟料产品的质量。其次,水泥的粒度分布将极大地影响混凝土的强度,MYTOS 能快速地检测颗粒级配,全面反应水泥中粗细颗粒分布状态,进行有效的控制。

4.3 MYTOS 的实用研究

MYTOS 直接测量颗粒级配,没有相应的标准样品曲线,通过特定的公式进行数据计算。因此,对不同原材料生产出的产品的测定会存在系统误差,需要进行误差校正。

通过选取企业生产中的生料和不通品种的水泥样品进行手工对比试验,对激光粒度仪进行误差校正,建立不通的数据库,满足各种产品的测量要求,结合生产实际来制定符合质量控制要求的指标。

在设备使用过程中,发现并没有有效的方法来监控其准确性。因此,需要对激光粒度仪建立标准样品定期检测来监控其稳定性和准确性,防止设备某些部件故障等因素导致的检测数据不准确。

5 结语

通过以上试验研究,认真学习布鲁克XRD 和XRF 检测软件建立和调整、蒂森克虏伯AQCnet 软件系统的编辑和激光粒度仪MYTOS 软件使用操作方法,熟练掌握了智能仪器设备操作使用、参数设置、故障处理、维护保养等全部技能,并且在过程中还通过掌握的知识自主完成了部分自动取样器的技改,有效地提升了样品的代表性,更加精准地指导生产质量控制。自智能质量控制系统投入使用以来,生熟料饱和比、硅率合格率较去年同比分别提升9.05%、8.31%。每月可自动检测样品约11000 份,系统在线率达99.43%以上,单个样品全自动检测平均用时约25min,较人工检测平均耗时40min 相比大幅缩减。矿山资源利用率达100%,生产效率得到大幅提高的同时,产品质量稳定性得到进一步提升。现代企业通过在实现装备、生产管控和商业等智能化基础上,对水泥生产管理全流程、全要素进行了深度融合,实现了水泥生产智能化升级,实现设备自行检测、数据自动归集共享,提高了生产部门调整及时性,改善了生产与质量受控程度。不仅提升了企业的经营效益和管理效能,还探索出了一条水泥工业绿色智能高质量发展的创新之路。