在线电解修锐砂轮氧化膜界面反应及复合磨粒形成机理

郐吉才, 段云乾, ARDASHEV D V

(1. 河南理工大学 机械动力与工程学院,河南 焦作454000;2. 南乌拉尔国立大学 机械与工程学院,俄罗斯 车里雅宾斯克 454080)

1 引言

ELID(Electrolytic In-process Dressing)磨削技术广泛用于难加工材料的超精密磨削,磨削精度及表面质量远高于传统磨削技术,究其原因在于,砂轮表面电解后形成一层氧化膜。为研究其磨削机理,众多的学者对ELID 砂轮氧化膜的生成机理、理化性能、摩擦抛光等进行了研究。REN 等[1]建立了ELID 圆弧磨削氧化膜厚度模型,研究了工件摆动速度、幅度对电解电流及氧化膜厚度的影响。研究认为,工件摆动幅度、速度越大,电解电流越大,氧化膜厚度越小。关佳亮等[2]研究了碳化钛材料的ELID 磨削机理,认为由于氧化膜的无正压力的研抛加工,获得了镜面效果。万林林等[3]建立了氧化膜形成的数学模型,研究了氧化膜厚度、粘附力和致密性,并用橡皮擦除次数表征氧化膜粘附强度,用孔隙率表征氧化膜致密性。研究认为,随着电压的升高,氧化膜的厚度和生成速率均逐渐增加,其粘附强度也显著增强,随着极间间隙的增大,氧化膜的孔隙率逐渐增大,其致密性逐渐变差。KUAI 等[4]利用纳米压痕技术对铜基结合剂金刚石砂轮氧化膜的力学性能进行了系统研究,得到了氧化膜的硬度2 000~2 300 MPa,弹性模量100~120 GPa,刚度0.6~1.3 mN/nm。EZURA 等[5]研究了添加炭黑的弹性导电橡胶砂轮的ELID 电解与磨削性能,认为在橡胶砂轮表面形成了富含C-OC 键和氧元素的氧化膜,使得弹性橡胶砂轮硬度改善,耐用度与去除能力增加,因而获得了更好的表面质量。OHMORI 等[6]提出了氧化膜分层模型,认为氧化膜分为4 层,由外向内依次为疏松层、抛光层、磨削层和界面层。疏松层无磨粒,比较疏松,易于脱落;抛光层有少许磨粒,粘结强度较低,适于抛光加工;磨削层是磨削加工最合适的区域,界面层是和砂轮基体的过渡区域。向道辉等[7]比较了普通磨削、超声磨削、超声-ELID 磨削三种方法磨削12Cr2Ni4A 合金钢的表面粗糙度和残余应力,研究显示,由于氧化膜的摩擦挤压抛光,使得超声-ELID 磨削12Cr2Ni4A 合金钢的表面粗糙度最小,残余压应力最大。CHEN等[8]研究了超声-ELID 磨削ZTA 陶瓷的氧化膜热机耦合效应,研究认为,超声ELID 磨削方法机械力小、磨削温度低、热应力小,砂轮表面氧化膜质量更好,因而磨削表面质量更好。ALQAHTANI 等[9]研究了电压、电极间隙、电解液速率对砂轮表面氧化膜的影响,研究显示,三种参数对氧化膜的生成均有显著影响。伍俏平等[10]研究了碳纳米管电解液的电解性能,研究表明,碳纳米管能显著提高电解液的电解能力,使氧化膜厚度增大,粘附强度增大,充分发挥氧化膜的研磨、抛光效果。KUAI 等[11-12]在氧化膜的冷却传热性能、氧化膜的成分与抛光性能等方面进行了一些尝试,发现氧化膜抛光性能与其中含有的α-Fe2O3粒子密切相关。

由此可见,大多研究者认为砂轮表面氧化膜性能均一,因而作为整体进行研究。但是磨粒是砂轮上承载切削的主体,主要的磨削行为发生在磨粒周围[13,18,23],因此磨粒承担了绝大部分磨削力与磨削热。因为砂轮表面热化学反应受磨削热影响较大,因而磨粒周围的氧化膜成分、理化与抛光性能、界面反应及微观结构等应该有别于无磨粒区域[14-15]。根据这一理论,把磨粒及周围发生热化学反应的氧化膜看作一个整体,称之为复合磨粒。根据热化学反应进行的程度,复合磨粒有三种类型:(1)单一型,此种类型的磨削温度较低,未达到氧化膜成分脱水转化温度,氧化膜未转化,生成单一的化学产物Fe(OH)3;(2)复合型,此种类型的磨削温度较高,达到了氧化膜成分的脱水转化温度,氧化膜转化不完善,依热化学反应进行的程度生成的化学产物有α-Fe2O3,γ-Fe2O3,FeOOH,Fe(OH)3等多种;(3)脱离型,此种类型虽然发生热化学反应,但是氧化膜并没有粘附于磨粒表面,而是形成了独立的形态。尽管可以粗略的描述复合磨粒的定义、类型,但是相关的研究很少,因而磨粒周围氧化膜成分、性能、界面反应机制、微观结构等亟待明确。文章首先分析了ELID 砂轮氧化膜界面反应及复合磨粒的形成机理,从理论上明确了砂轮表面复合磨粒的微观结构;其次用μ-XRD 微区分析技术和XPS 能谱分析技术对复合磨粒的微观结构进行了测试;最后用扫描电镜SEM 及透射电镜TEM对复合磨粒形状、粒度、微观结构进行了实验研究,进一步提出了由氧化膜和磨粒组成的复合磨粒的模型,明确了复合磨粒的材料去除机理,并对平板玻璃进行了ELID 磨削,验证了复合磨粒的材料去除机理。

2 界面反应及复合磨粒形成理论

2.1 砂轮表面电化学反应过程

新电解生成的氧化膜呈湿润、疏松多孔结构,其孔隙内吸附大量电解液,在磨削热作用下,首先发生吸附水的物理蒸发过程,而后随磨削温度继续升高,逐步完成氧化膜的转化过程。砂轮表面电化学反应过程如下:

2.2 ELID 砂轮界面反应及复合磨粒理论

由热化学原理可知,Fe(OH)3在高温作用下分解生成γ-Fe2O3及α-Fe2O3,γ-Fe2O3在300 ℃时生成,而α-Fe2O3则在500 ℃时生成[16-17]。因此在磨削过程中砂轮表面生成的Fe(OH)3在磨削高温作用下会发生脱水转化,随温度升高会逐渐完成脱水过程。由于参与磨削的磨粒周围产生很高的磨削温度,在磨削高温的作用下,磨粒周围氧化膜中的吸附水首先蒸发,然后Fe(OH)3发生了首次脱水反应,脱去一个晶格水,生成FeOOH,如式(6),随温度持续升高,达到γ-Fe2O3转化温度时,则发生再次脱水反应,继续脱去晶格水,生成γ-Fe2O3,如式(7):

当磨削温度持续升高到500 ℃以上,磨粒周围氧化膜中的氧化铁将由不稳定的γ-Fe2O3向较稳定的α-Fe2O3转变:

由磨削原理及已有研究可知,每个磨粒都相当于一个高温热源,热量从磨粒中心到边缘呈梯度分布[18,22]。由此可知,ELID 磨削砂轮表面磨粒周围内层界面高温区域最终会完成由Fe(OH)3向α-Fe2O3的转化,而离磨粒较远的最外层界面,由于温度较低,可能仍然是Fe(OH)3成分,介于内层界面和外层界面之间的中间各层,依反应进行的程度,可能是γ-Fe2O3,FeOOH等成分。由此判断,磨粒周围最终会形成靠近磨粒的内层界面成分为α-Fe2O3,外层界面成分可能为γ-Fe2O3,FeOOH,Fe(OH)3等结构的复合磨粒。

3 ELID 砂轮复合磨粒的实验

3.1 实验设备仪器与参数

实验设备与仪器:ELID 磨削机床,W40,W10,W1.5 镶块铁基金刚石砂轮,浓度100%,结合剂成分铸铁粉占82%,其余成分为铜粉、石墨粉以及添加剂。ELID-Ⅴ电解磨削液,扫描电镜NoVaTM Nano SEM 430、透射电镜JEM-2010F、经过加装光学显微镜瞄准系统及位移台的微束μ-Ultima IV X-射线衍射仪、多功能成像电子能谱仪(XPS) Thermo ESCALAB 250XI,表1 是ELID 磨削参数。

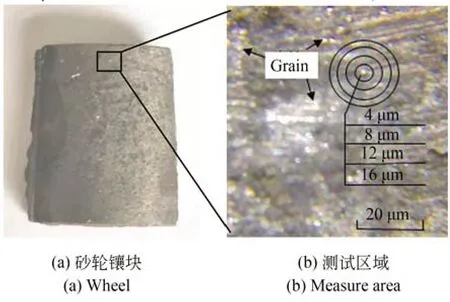

实验方法:首先取电解好的新鲜的、松散的氧化膜砂轮镶块,在SEM 下观察复合磨粒形状及微观形貌;其次取经过若干碾压行程,氧化膜已经脱水、固化、粘附在磨粒上的砂轮镶块进行μ-XRD 测试复合磨粒周围氧化膜成分及分布宽度,SEM 观察其微观形貌。最后,刮落氧化膜,在TEM 透镜上观察磨粒微观形貌。砂轮镶块如图1(a),取砂轮镶块上单颗磨粒周围区域测试其氧化膜成分及其分布宽度,μ-XRD 测试区域为以复合磨粒为中心,4 μm,8 μm,12 μm,16 μm 区域,光学显微镜图片如图1(b)。

图1 砂轮镶块及测试区域Fig.1 Wheel and measure area

利用μ-XRD 的微区分析功能,实现对指定区域的原位微区分析。μ-XRD 带有光学显微镜观察定位系统,可以精准定位需要分析的微区位置,以及带有精度微米级的运动平台,实现微米级的位移,因而可以实现对复合磨粒的精准定位,以及对复合磨粒周围微区宽度内的物相的精准测量[19]。μ-XRD 微区分析技术是确定复合磨粒组成成分的有利分析工具。

扫描参数如下:步进扫描,Cu-Kα靶,步进速度为每步0.1°,每步探测活时间2 s,扫描范围20°~80°,这样大概20 min即可完成一个微区的扫描,4 μm,8 μm,12 μm,16 μm总计4个微区,共需约80 min。

3.2 复合磨粒μ-XRD 微区分析

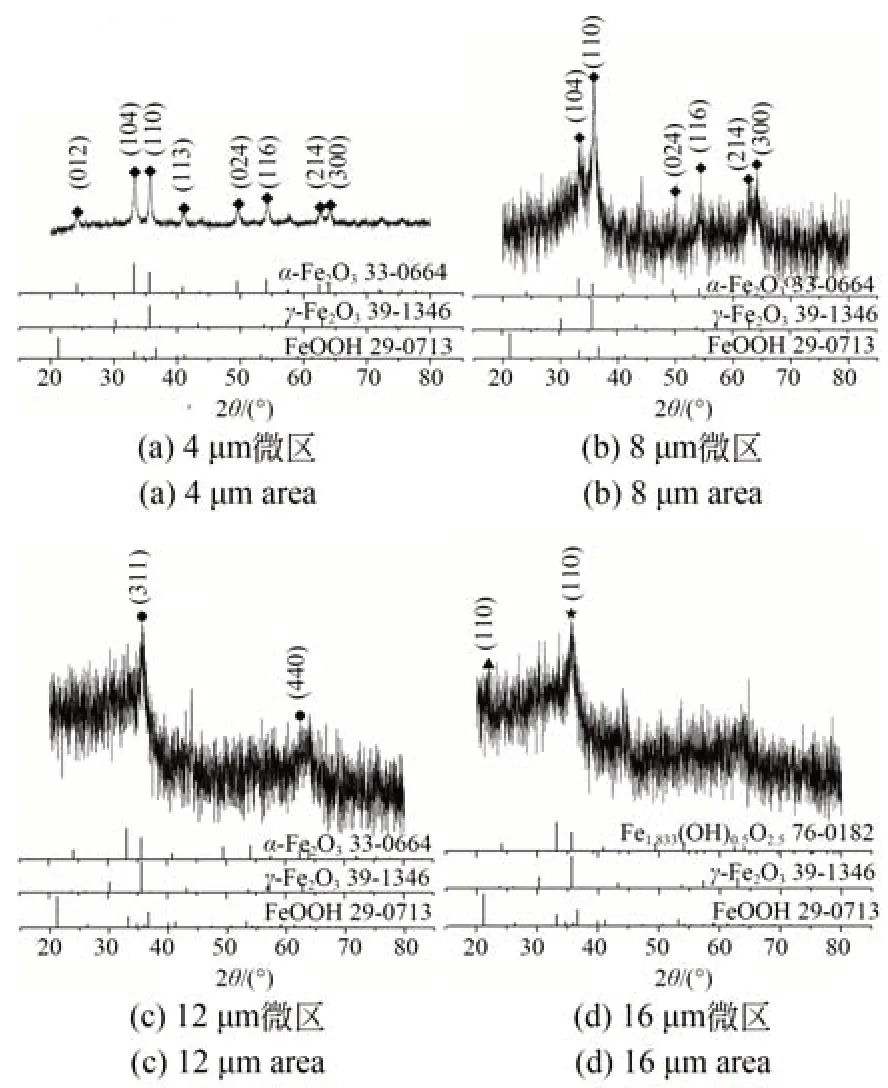

测试结果如图2~图5。图2 是W1.5 砂轮μ-XRD 测试图谱。图2(a)为W1.5 砂轮4 μm 微区μ-XRD 测试图谱,可见,α-Fe2O3的全部主峰分别出现在24.15°,33.16°,35.61°,40.86°,49.93°,54.04°,62.40°,65.45°处,和α-Fe2O3标准图谱JCPDS33-0664 比较,峰的大小和位置完全一致,由此判断,离磨粒最近的4 μm 微区内的氧化膜成分主要是α-Fe2O3。 图2(b)是8 μm 微区μ-XRD 测试图谱,由图可见,在35.61°位置的(110)峰为最高峰,为α-Fe2O3和γ-Fe2O3的合成峰,显示在此区域内主要为γ-Fe2O3。图2(c)是12 μm 微区μ-XRD 测试图谱,在21.05°和33.16°等处则出现了FeOOH 的衍射峰,显示存在较多的FeOOH,由此判断,此区域主要为FeOOH。图2(d)是16 μm 微区的μ-XRD 测试图谱,此时的谱图明显可见处在35.64°位置的尚在转化过程中的Fe1.833(OH)0.5O2.5的主峰(110),显示此区域氧化膜主要成分为Fe(OH)3。由此判断,在W1.5 砂轮表面生成了复合磨粒,初步证实了复合磨粒的界面反应理论及层状梯度分布模型。即复合磨粒从中心到边缘的构成为:α-Fe2O3,γ-Fe2O3,FeOOH 和Fe(OH)3四层。

图2 W1.5 微区μ-XRD 测试Fig.2 μ-XRD measure area on W1.5 wheel

图3 是W10 砂轮的μ-XRD 测试图谱。图3(a)是4 μm 微区测试结果,由图3(a)可见,表征α-Fe2O3的主峰全部显现,显示此区域主要是α-Fe2O3成分。图3(b)是8 μm 微区测试结果,可见(110)峰是最高峰,是因为α-Fe2O3峰与γ-Fe2O3峰在此处复合的结果。由此可见,此区域主要为γ-Fe2O3。图3(c)是12 μm 微区测试结果,在21.05°和33.16°等处则出现了FeOOH 的衍射峰,意味着Fe(OH)3已经完成首次脱水,以及向FeOOH 的转化,即主要成分为FeOOH。图3(d)是16 μm 微区的μ-XRD 测试结果,在35.64°位置可见Fe1.833(OH)0.5O2.5的主峰(110),显示此时Fe(OH)3正处于转化过程中,此区域含有较多的处于转化过程中的Fe(OH)3。以上分析表明,W10 砂轮表面生成了复合磨粒,其复合结构由内向外呈梯度分布,各层依次为:α-Fe2O3,γ-Fe2O3,FeOOH 和Fe(OH)3。

图3 W10 微区μ-XRD 测试Fig.3 μ-XRD measure area on W10 wheel

图4 是W40 砂轮μ-XRD 测试图谱。图4(a)是4 μm 微区测试结果,由图可见,α-Fe2O3全部主峰已经显现,此处的成分主要以α-Fe2O3为主;图4(b)是8 μm 微区μ-XRD 测试结果,由图可见γ-Fe2O3的两个主峰,显示此区域生成了γ-Fe2O3;图4(c)是12 μm 微区μ-XRD 测试结果,同样可见FeOOH 的一个主峰,显示此区域主要以FeOOH为主;图4(d)是16 μm 微区μ-XRD 测试结果,可见Fe(OH)3脱水中间产物Fe1.833(OH)0.5O2.5,显示Fe(OH)3首次脱水反应正在进行中,此区域以Fe(OH)3为主。分析可知,W40 砂轮表面已经生成复合磨粒,主要呈层状梯度分布,由内向外各层依次为:α -Fe2O3,γ -Fe2O3,FeOOH 和Fe(OH)3。

图4 W40 微区μ-XRD 测试Fig.4 μ-XRD measure area on W40 wheel

3.3 复合磨粒XPS 能谱分析

上述μ-XRD 微区测试并证实了复合磨粒在二维平面的分布为α-Fe2O3,γ-Fe2O3,FeOOH 和Fe(OH)3,呈梯度分布。为探究复合磨粒三维结构,需明确在深度方向的分布规律。因XPS 能谱分析技术测试深度为表面几个纳米,为此对复合磨粒进行了XPS 分析。图5~图7 为W1.5,W10,W40 三种砂轮的复合磨粒XPS 全谱分析结果。由图可见,复合磨粒中含有P,Mo,C,N,Sn,O,Cr,Fe,Cu 等成分,为研究Fe2O3成分含量,对其中O,Fe 元素的含量做了放大处理。图5(a),图6(a)和图7(a)显示的是复合磨粒氧元素的含量。图5(b),图6(b)和图7(b)中Fe2p3/2和Fe2p1/2的结合能分别位于710.6 eV 和724.3 eV,峰间差值为13.7 eV,与α-Fe2O3中Fe2p的标准谱一致,表明存在α-Fe2O3[20-21]。因此复合磨粒表面主要是以α-Fe2O3为主。参考已有研究,磨削温度在深度方向呈梯度分布[18,22],由界面反应理论可知,复合磨粒在深度方向也是呈梯度分布,即复合磨粒由表及里各层成分依次为:α-Fe2O3,γ-Fe2O3,FeOOH 和Fe(OH)3。

图5 W1.5 砂轮复合磨粒XPS 测试Fig.5 XPS measure of composite grain on W1.5 wheel

图6 W10 砂轮复合磨粒XPS 测试Fig.6 XPS measure of composite grain on W10 wheel

图7 W40 砂轮复合磨粒XPS 测试Fig.7 XPS measure of composite grain on W40 wheel

3.4 复合磨粒微观形貌

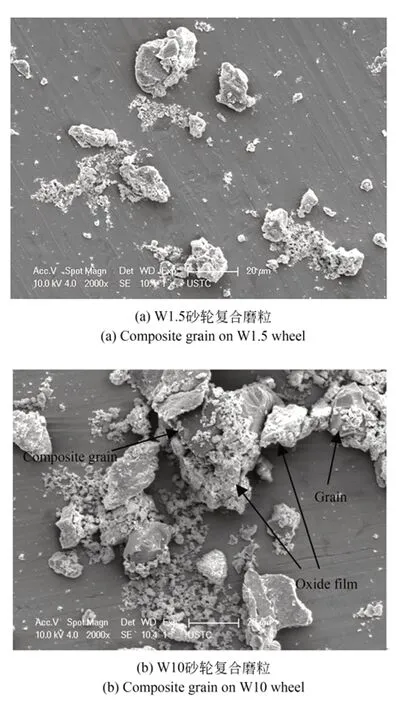

为获得微观形貌,使用SEM 对刮落的复合磨粒进行了观察,图8(a)为W1.5 砂轮的复合磨粒SEM 图。由图可见,刮落后的磨粒被氧化膜包裹,形状近似长圆形,粒度增加到十几微米,则易得磨粒周围包裹的氧化膜厚度应该在5~8 μm以上。图8(b)是W10 砂轮的复合磨粒,由图可见,有的磨粒呈裸露状态,没有氧化膜粘附,粒度约在10 μm;有的磨粒则被氧化膜层层覆盖,表面可见清晰层次结构。形状为长圆形,复合粒度可达30 μm 以上,磨粒外围包裹的氧化膜厚度约10 μm。图8(c)是W40 砂轮的复合磨粒,复合磨粒形状为长圆形,粒度在50 μm 以上,磨粒外围包裹氧化膜厚度在5 μm 以上。细观复合磨粒表面可见清晰的层次结构,显示氧化膜层层堆积、粘附在磨粒上,因而从另一个方面解释了复合磨粒的梯度结构的形成机理。

图8 复合磨粒SEM 图片Fig.8 SEM photo of composite grain

图9 是经过若干磨削行程后,在磨削热作用下,磨粒周围氧化膜脱水后形成的复合磨粒微观形貌。由图可见,磨粒已经湮没,故而,ELID 磨削实际上是氧化膜代替砂轮基体,夹携着磨粒,而且本身也参与了磨削过程。氧化膜具有一定硬度[4],氧化膜与磨粒以及各层之间有一定结合强度,因而也会产生去除作用。由于复合磨粒粒度大于磨粒粒度,故其去除宽度应大于磨粒去除宽度。由图9(a)可见,上面依然有孔隙存在,因而能够存储水分,在ELID 磨削过程中能够吸收磨削热,冷却磨削区,降低磨削温度。由图9(b)可见,在脱水后的氧化膜表面存在裂纹,裂纹纵横龟裂,类似龟背纹理。

图9 脱水后的复合磨粒SEM 图Fig.9 SEM photo of composite grain after lost water

3.5 复合磨粒中纳米粒子的微观形貌

为探究复合磨粒周围的纳米粒子形态,取刮落的氧化膜进行TEM 测试,测试结果如图10 所示。由图10(a)可见,显示氧化膜的组成中各种氧化物呈球状,粒度在5~50 nm,该结果和XRD测试后计算结果比较吻合。由图10(b)可见,部分粒子形态呈膜状,而且有较好的结合强度,经过长时间超声分散,仍形态完整。由此可知,氧化膜中各种铁的氧化物的粒度基本在纳米尺度,而且具有较好的结合强度,因此氧化膜辅助抛光时,材料去除单位极其微小,抛光过程极其精细,这也是ELID 磨削技术能够得到好的抛光质量的原因之一。

图10 复合磨粒上纳米粒子TEM 图Fig.10 TEM photo of nano grain on composite grain

4 复合磨粒形成机理模型

4.1 复合磨粒形成机理

由砂轮电化学反应可知,电解较好的氧化膜厚度可达80 μm 以上[22],初始阶段比较湿润,粘附在磨粒周围。随着磨削的进行,在砂轮碾压、摩擦以及磨削热等因素影响下,逐渐脱水、干涸、并固化在磨粒周围。参考已有文献资料及磨削温度仿真结果[23],由于在磨削热持续的冲击作用下,磨粒周围形成了以磨粒为中心的温度场,该温度分布是中心最高,向周围依序降低。因此,在离磨粒较远处,温度较低,只发生吸附水蒸发,此区域的氧化膜主要成分是Fe(OH)3;随着向磨粒趋近,温度升高,Fe(OH)3发生首次脱水,生成FeOOH,此区域的氧化膜主要成分是FeOOH;继续趋近于磨粒,则温度持续升高,Fe(OH)3发生再次脱水,生成γ-Fe2O3,此区域主要成分为γ-Fe2O3;最后在磨粒最近的一层区域,温度最高,超过γ-Fe2O3向α-Fe2O3的转化温度,因此,在离磨粒最近的区域氧化膜主要成分是α-Fe2O3。由此可知,在参与切削的磨粒周围形成了以磨粒为中心,由内向外成分依次为α-Fe2O3,γ-Fe2O3,FeOOH,Fe(OH)3等层层堆积的圆葱状层次结构,即复合磨粒,如图11。此复合磨粒几何模型与实验结果吻合较好,与OHMORI 等提出的氧化膜分层模型[6]有异曲同工之妙。

图11 复合磨粒几何模型Fig.11 Model of composite grain

4.2 复合磨粒去除宽度

由图11 可见,复合磨粒由α-Fe2O3,γ-Fe2O3,FeOOH,Fe(OH)3各层堆积形成。前述研究已经证实各层分布范围大概为距磨粒4 μm,8 μm,12 μm,16 μm 区域。因此复合磨粒粒度可达数微米到数十微米之间。在ELID 磨削时,氧化膜辅助抛光作用正是由这些复合磨粒完成的,若干个复合磨粒连续成片,组成网状结构,如图12,该网状结构是以复合磨粒为节点,节点之间以氧化膜维系,形成了新的基体,挟持着复合磨粒参与磨削过程。因为α-Fe2O3粒子是性能优异的抛光剂,因此可以判断磨粒周围的α-Fe2O3层宽度即氧化膜材料去除宽度,即磨粒周围的4 μm 区域,如图12 所示。由图10 可见,复合磨粒周围的纳米粒子尺度在5~50 nm,因此每个纳米粒子的材料去除在纳米量级,故可以达到很高的表面质量。

4.3 复合磨粒磨削表面质量

利用表1 的ELID 修锐及磨削参数,采用W40,W10,W1.5 三种铁基金刚石砂轮,在MM7120 平面磨床上对平板玻璃分别进行了ELID 粗磨削、精密磨削和超精密磨削,对获得的试件进行清洗并利用原子力显微镜检测,结果如图13 所示。

由图13 可见,在扫描区域5 μm×5 μm 范围内,未见有脆性断裂痕迹,材料呈塑性域去除特征,表面塑性域划痕基本在纳米量级,这是由于复合磨粒α-Fe2O3粒子粒度在5~50 nm,使得去除单位极其微小,大概是其粒度的1/2,也就是在2.5~25 nm 范围内,这就保证了最终的表面质量。经原子力显微镜检测,试件粗糙度Ra=0.464 nm,最大峰高Rp=18.1 nm,最大谷深Rv=24.5 nm,轮廓最大高度Rz=42.6n m。

5 结 论

本文分析了ELID 砂轮氧化膜的界面反应机理,及复合磨粒的形成机理,提出了复合磨粒的几何模型。运用X 射线微区分析和XPS 能谱仪分析、扫描电镜SEM、透射电镜TEM、原子力显微镜AFM 等技术对复合磨粒的成分组成、微观结构、形状、粒度尺寸以及抛光性能进行了系统研究。研究表明,ELID 砂轮表面复合磨粒成分组成为内核是磨粒,由磨粒中心向外缘、由表及里依次是由α-Fe2O3,γ-Fe2O3,FeOOH,Fe(OH)3等成分组成的氧化膜的圆葱状层次结构;复合磨粒形状为长圆形,在本次实验条件下复合磨粒粒度可达11.5~50 μm,复合磨粒周围粒子形状为球形和膜状,粒度5~50 nm;氧化膜的辅助抛光作用是通过复合磨粒去除实现的,氧化膜去除宽度为磨粒周围4 μm 区域,经复合磨粒抛光后,平板玻璃表面粗糙度Ra=0.464n m,轮廓最大高度Rz=42.6 nm。该“磨粒+纳米粒子”的复合磨粒能够得到较好的表面质量。