大庆油田杏南开发区提质增效措施及效果

李宗岩 尹立平 董广平 张莹

大庆油田有限责任公司第五采油厂

大庆油田第五采油厂地面工程系统针对新的开发形势与任务,突出“效益建产和快速建产”,持续注重方案设计质量,积极推进数智化建设,努力强化技术管理,不断提高油田开发综合经济效益。

1 地面建设现状及潜力分析

第五采油厂成立于1972 年,位于大庆长垣南部,老区与外围结合处,管辖杏南、太北开发区和高台子油田,矿权面积612 km2,开发含油面积363.84 km2。

截至2022年10月,建成联合站12座,脱水站6 座,转油(放水)站40 座,计量(阀组)间348 座,各类水处理站30 座,配制(注)站8 座,注水(入)站49 座,配水间206 座,排涝站6 座,埋地管道9 075 km,各种道路1 966 km,排水干渠125.8 km。

在布局方面,水驱总体布局合理,能够满足当前及后续水驱开发要求;杏南区域聚驱趋于完善,满足现阶段的开发需要,也为后期开发提供了依托;杏八九区西部地区、太北开发区还需要建设完善。

在负荷方面,随着杏南开发区聚驱开发的全面推进,2012—2020年陆续建设了5座联合站,满足了现阶段的聚驱开发需要。由于聚驱开发区块具有不同阶段采出液成分变化较大的特点,尤其在见聚高峰期过后负荷下降快,剩余能力较大,可利用潜力大。

在工艺方面,水驱主体工艺趋于完善,但是随着聚驱开发的不断深入,电脱水器平稳运行难度加大,高浓聚驱污水深度处理工艺目前尚未成熟,生化工艺和物化工艺在见剂高峰期均不能稳定达标,还需进一步研究。

2 提质增效措施及效果

“十三五”以来,第五采油厂地面工程系统通过实施“三个一体化”、“四个集中”等措施,持续推进工艺布局优化简化,在满足油田开发生产的基础上,站场规模得到有效控制,设施负荷率有效提升,建设投资有效降低。

2.1 “一体化”建设模式

(1)区块开发“一体化”,努力控制建设规模。与开发紧密结合,按照相邻聚驱区块错峰开发,统筹考虑编制地面总体建设方案,集中建站,合理利用建设能力。

对杏九区甲产能建设,进行系统集中布局,打破“小区域”能力利用的局限,以整个杏南开发区的“大区域”视野进行全局考虑。充分利用2座转油放水站、4座污水处理站、1座配制站、1座注水站的能力,油系统放水进邻近的聚杏Ⅴ-Ⅰ污水站和聚杏四-1 污水站处理,多余的污水调至聚杏Ⅴ-Ⅱ、杏十三-2污水站处理。该举措节约建设投资2.4 亿元,提高了已建系统负荷率,大幅缩短了施工周期,降低了后期维护费用。

对聚驱产能建设实施水聚集中设置,充分依托现有6座水驱脱水站的剩余能力,采用“一段分二段合”工艺,未新建脱水站,实现了地面建设方案的源头优化,有效控制了地面建设规模,降低了投资,也提升了已建电脱水器负荷率。通过源头优化,少建设聚驱脱水站4 座,减少建设投资8 500万元。

2012 年以来,对聚驱建设杏十三-2、杏四聚、聚杏V-I、聚杏V-II和聚杏四-1共5座联合站实施站点集中控制,新建24 座注入站均采用区域监控,大幅缓解了劳动用工压力。通过集中管理提升了站场的管理效率,通过优化方案设计,减少用工306人。

(2)地上地下“一体化”,全面提升质量效率。在开发井位部署阶段,油藏、地面、土地等部门联合勘察,对地面井位进行优化,避让难征用耕地、鱼塘、林地以及高后果区,为后期建设和生产运行提供方便。

多部门联合布平台,地上、地下按照“控制两个规模、井位三个优化”的原则,开展联合勘察,设计定向井平台,优化钻井方案和地面建设,实现了快速建产、效益建产。2022 年杏十一区纯油区西部2 块位于厂区与兴隆河村周边,涉及鱼池50 余座,建设难度大。通过地上地下一体化布井,50 座井场中,平台井44 个,平台井数占比96.7%,减少管道24.5 km、通井路7.9 km、变压器53台,优化投资2 460万元,减少占地9 000 m2。

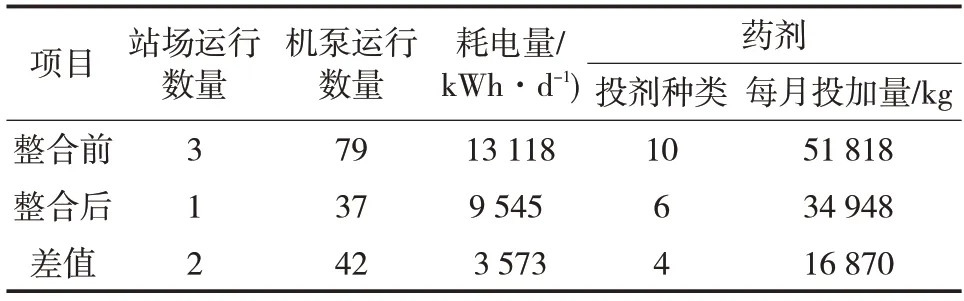

(3)站场改造“一体化”,区域优化整合效果显著。对杏十二、十三区污水处理系统优化整合,通过综合分析总体情况,对杏十三-1 含聚污水站生化工艺进行改造,同时将杏十三-1 水驱污水、杏十二区三元污水全部整合至杏十三-1 含聚污水处理站统一处理,停运2 座污水站,调整1 座污水站功能。

整合后,杏十三-1 含聚污水站运行负荷率由39%提高到86%,出水水质能够稳定达标,节省运行费用465 万元/年,减少劳动用工17 人,为水、聚驱污水系统优化整合积累了经验(表1)。

表1 优化整合统计Tab.1 Statistics of optimization and integration

2.2 数字化建设成效

2.2.1 有序推进

按照“井站一体、电子巡护、远程监控”的智能化管理模式,对全厂10 000 余口油水井(含近2 年的产能井)、600余座大中小型站场实施数字化改造,构建生产数据自动采集、关键过程联锁控制、工艺流程可视化展示的数字化管控系统[1]。

(1)井间建设任务基本完成。全厂油水施工完成7 000 余口,其中A、B、F 作业区井间建设任务基本完成,剩余主要为C 作业区油井,D、E 作业区水井和其他作业区施工条件不具备的井(常关井、待作业井),小型站场已完成74%,2022 年底可完成全部井间建设任务。

(2)构建生产环网,保证单向光纤故障不影响系统运行。提高系统防灾能力,搭建生产网安全防护体系[2],实现全厂生产网、办公网逻辑隔离,确保数字化系统安全稳定运行[3];利用A 作业区综合队办公楼会议室改造成管理中心1座,监控系统软件部署A11物联网平台和作业区管控平台,硬件设置工控机、数据服务器、数据库软件、组态软件、操作台等,完成作业区生产管理中心上位机监控系统[4]。

(3)建设管控平台。按照总体设计、分步实施、基础先行、示范引领、迭代优化的原则,以满足生产监控需求为主要目标,以实现生产实时监控、生产时率管理为重点,同步开发PC 端和移动端两个应用场景,全面支持作业区日常生产经营综合管控。经过功能完善,管控平台1.0 阶段的攻关目标已经达成,主要实现油水井生产监控、报警预警功能、生产管理、生产动态等四个模块。

作业区员工可利用移动端应用,实现对井间数据监控,2022 年中的几个月受疫情防控影响,一线生产员工减少80%以上。基层员工通过手机可以查看油井启停状态及注水量等参数,在设备运行异常或注水量波动异常等情况现场调控,保证了用工缺员情况下的正常生产。

2.2.2 试点建设

B 作业区数字化建设始于2020 年9 月,经历“施工建设”和“正式运行”两个阶段,经过不断磨合、试验,构建起了数字化管控模式和生产指挥系统,并不断总结积累经验,滚动推进数字化建设。

(1)完成了集控室岗位设置和人员配置。作业区集控室设置采油管控、注水管控、视频巡检、综合分析和调度运行5个岗位,目前配置14人,其中倒班12 人,分别为采油管控岗、注水管控和视频巡检合岗、调度运行岗;白班2 人,为综合分析岗;完善了岗位职责、工作流程和管理制度。

(2)构建了作业区“三重监控”管理模式。2021 年底作业区管控平台正式运行,建立以集控室、转油站、操作现场为基点的“三重监控”管理模式,集控室对全区井、间、站进行全面集中管控,转油站对辖井、间、站进行区域管控,岗位员工利用手机端平台对所管井、间进行直接监控管理,对油水井、间实现了全员、全覆盖、全天候、全时段的数字管控。

(3)确立了“三位一体”生产指挥系统。运行初期采取“进驻式”方式集中指挥,即生产指挥中心进驻集控室2人,负责指挥生产;技术管理室进驻4人,提供技术支持;集控室中控值班员24小时连续监控,处理报警信息,形成了管理、技术、监控“三位一体”生产指挥系统。2022 年,由“进驻式”集中指挥变为“分散式”联合指挥,“两室一中心”直接参与数字化管控指挥人数增加到18 人,生产指挥系统得到进一步强化。

(4)梳理了数字化管控业务和工作流程。深化报警功能应用,在完善业务流程和相关管理规定的基础上,重点做好报警处置、阀值个性化设置工作,让平台功能与生产实际“高度契合”,确保数字化平稳高效运行,进一步提升报警处置对生产管理的辅助作用。

2.3 细化节能措施

按照“系统挖潜、源头控制、节点治理、过程优化”的节能工作思路,做好集输节气和注水节电工作,积极推进各项措施实施,优化系统运行,提高设备效率[5],确保全年天然气、电力消耗总量不超年初工作目标。

2.3.1 坚持“四控两优化”节气管理

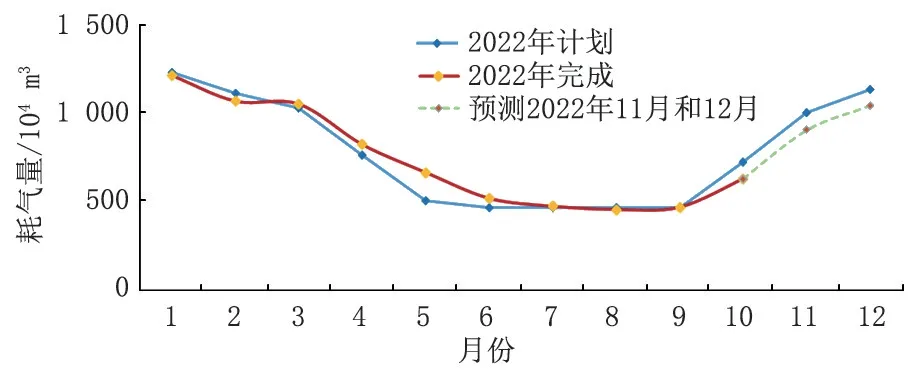

强化“四控两优化”管理方法,1~10 月份措施井达到8 142 井次,生产耗气比计划增加128×104m3,商品气量比计划增加655×104m3(图1)。

图1 2022年生产耗气情况Fig.1 Production gas consumption in 2022

(1)控制掺水量。通过季节停掺水、全年停掺水等措施,控制掺水量、降低系统耗气[6]。实施6 222 井次,减少掺水量885×104m3,措施节气1 924×104m3。

(2)控系统温度。在12 座转油站实施掺55 ℃低温水集油1 871井次,5座转油站采用“低温集+高温输”模式657 井次,1 座转油站全站停掺;掺水温度降低2~5 ℃,回油温度降低0.5 ℃。

(3)控制采暖用能。采取“一水两用”采暖工艺改造、拆除或停用富余暖气片等措施,控制站场采暖温度。累计改造计量(阀组)间347座、停用或拆除暖气片499组,措施节气257×104m3。

(4)控制无效放空。加强“三阀”管理,共进行3 668 井次检查及维护,保证阀门灵活、不渗、不漏,减少单井放空;加强天然气管道巡检工作,及时发现修补渗漏10 余次,减少了油气损失;加强协调,在天然气处理厂500#检修时,全厂统一调度,大站零放空,增加外输量220×104m3。

(5)优化掺水泵运行。根据负荷变化停运或调整掺水泵运行174 台次,使负荷率保持80%~100%,优先启运安装变频调速装置的掺水泵。

(6)优化加热炉运行。根据掺水量、掺水温度等变化,规范加热炉运行台数[7];及时清理烟箱、清淤除垢等[8],提高热效率3%以上。

2.3.2 探索掺水系统节能模式

通过综合分析转油站、计量间所辖井数、产液量、集油半径等影响因素,优选24座计量间、2座转油站,实施间、站区域停掺水[9];为进一步挖掘聚驱节气潜力,选取4 座转放站195 口油井,开展空白期、注聚期、后续水驱降掺试验[10]。停掺、降掺后掺水量降低19%,节气118×104m3。

2.3.3 优化完善天然气设施

针对自产气不足和天然气设施腐蚀老化等问题,坚持“气源外部引入、站场内部完善、适时优化调整”原则,分年度、分渠道加以解决,满足生产用气需求。

杏南引入杏北供气管道,结合产能工程新建杏三联合站至杏十五-1 干气管道,供气能力10×104m3/d;太北引入采气供气管道,从采气分公司高平调压间引气,供气能力8.9×104m3/d;高台子引入返输工艺,利用已建管道从杏V-I油气处理站输气,供气能力2.7×104m3/d。

针对杏十三-2 转油放水站存在掺水(热洗)炉升温困难,易造成冻井堵井影响正常生产等问题,对已建工艺进行改造,取消油气分离器工艺,利用已建预热炉对现有工艺进行调整改造。

2.3.4 持续深入节电管理

围绕“总量控制、单耗控制”双控工作目标,抓好地面耗能关键环节,累计节电945×104kWh。通过停掺水、控掺水等措施的实施,应用低压变频,降低泵管压差,优化掺水泵运行174台次,全年减少掺水量950×104m3,系统节电250×104kWh;以高压变频作为控制支点,以“少启泵、启高效泵”为原则,通过优化注水泵运行,推广高效涂膜技术等综合节能措施,累计节电695×104kWh。

3 结束语

提质增效工作做为系统工程,要构建全周期、多专业的“立体模式”,从方案设计、生产运行、技术应用等方面协同努力,实现整体效益的最优化。

(1)方案设计是提质增效的源头。方案阶段要与开发、钻井、采油专业密切结合,优化布井方案及地面建设方案,错峰建站,实现能力有序接替利用,降低建设投资,同时要优选技术路线,加大新技术应用力度。

(2)技术管理是提质增效的基础。要抓实井、间、站的生产运行,优化技术参数;同时在水驱挖潜难度大的情况下,要进一步开展粘壁温度试验,扩大规模,大力推动聚驱低温集油界限的探索,降低聚驱能耗。

(3)数智化是提质增效的新手段。要以数字化转型智能化发展为目标,利用精确采集与精准调控功能,深化数据资源利用,优化系统运行管理,促进技术管理由单一专业化向多元综合化管理转变,实现地面工程系统质的提升。