锅炉燃烧烟气CO在线监测及应用系统

周小凤 贾志军

摘 要:为实现火电厂中锅炉安全、高效、低污染的燃烧,并降低CO排放浓度,设计了锅炉燃烧烟气CO在线监测及应用系统。该系统应用先进的电化学传感器技术,对锅炉烟道区域的烟气CO进行实时在线监测,并将监测数据传送到机组DCS系统,根据CO的实时监测曲线进行精细化燃烧调整与优化控制。该系统已在电厂实际应用,效果较好。

关键词:CO;在线监测;氧量;优化

Online monitoring and application system of CO Emitted by Boiler Combustion

Zhou Xiaofeng1 Jia Zhijun2

(1.Baotou Vocational & Technical College,Baotou,Inner Mongolia 014035;

2.Inner Mongolia Jingneng Kangbashi Thermal Power Co.,Ltd,Erdos,Inner Mongolia 017010;)

Abstract:In order to realize the safe,efficient and low pollution combustion of boilers in thermal power plants and reduce the concentration of CO emission,an online monitoring and application system of CO emitted by boiler combustion is designed.The system applies advanced electrochemical sensor technology to conduct real-time online monitoring of CO in the boiler flue,and transmits the monitoring data to the unit DCS system for fine combustion adjustment and optimization control.The system has been applied in power plants with good results.

Key words:CO;online monitoring;oxygen content;optimization

按照《內蒙古自治区国民经济和社会发展第十四个五年规划和2035年远景目标纲要》的指导方针,立足能源资源优势,围绕碳达峰、碳中和等目标,用高新技术和先进适用技术改造传统产业和传统企业,推动传统产业高端化、智能化、绿色化。设计了锅炉燃烧烟气CO在线监测及应用系统。

实现锅炉安全、高效、低污染的燃烧是火电厂一直追求的重要目标,经过在北方多家火电厂和钢厂调研,发现锅炉运行时存在高负荷时水冷壁结焦、两侧汽温偏差较大、再热器减温水量大、氧量测量不准等问题。锅炉运行中控制的氧量测量不准,容易造成热效率偏低、NOx浓度偏高。CO排放浓度升高和机械不完全燃烧损失增大,降低锅炉热效率。[1]

本项目能在线精确测量烟气CO等气体成分浓度,以实现基于CO在线监测的精细化燃烧调整与优化控制,在确保及时发现和纠正结焦结渣、高温腐蚀等不良状况提高锅炉运行可靠性的同时提高锅炉的效率、降低NOX排放浓度。在锅炉现有运行条件下,在线测量烟气CO和O2,根据锅炉的负荷、煤种等参数实时可视化给出燃烧调整操作指导,优化锅炉燃烧配风配煤方式。

1 系统设计方案

CO 含量与飞灰可燃物、排烟热损失等存在一定关系,利用烟气CO 的在线监测,可以使锅炉在保证局部不缺氧的前提下保持较低的过量空气系数下运行,提高锅炉热效率,同时避免因炉内缺氧造成的结渣和高温腐蚀等,甚至及时发现炉内燃烧不均匀性。因此实现锅炉尾部烟道烟气中CO的实时监测是锅炉运行状态和锅炉热效率的重要组成部分。[1]

烟气CO在线监测技术目前国内外市场上主要的技术路线包括催化燃烧法、非分散红外吸收法和原位激光法。本次项目主要引进加拿大某公司先进的电化学传感器技术,这种新型的电化学方法半固态电解质单一,不易受到其他气体的干扰,因此测量精度高,漂移小,量程宽,适用于CO气体在线监测。

2 系统组成

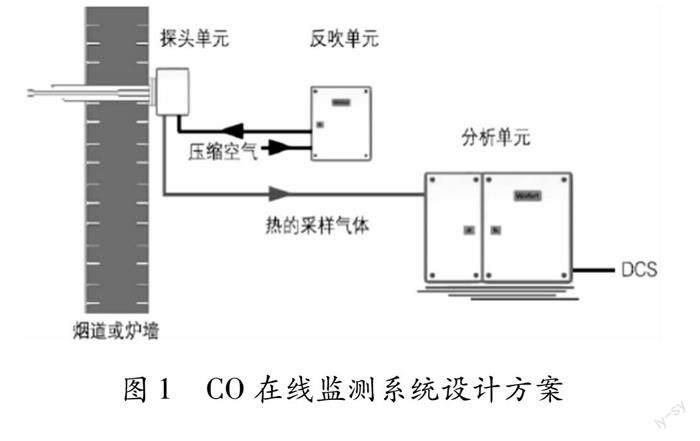

本项目通过在锅炉省煤器出口两侧烟道上选址安装烟气CO在线监测系统,对锅炉烟道区域的烟气CO进行实时监测,并将监测数据传送到DCS,并以烟气CO和O2含量作为关键参数指导炉内燃烧控制,通过调整风煤配比,达到优化锅炉燃烧状态的目的。系统设计方案如图1所示。

烟气CO在线监测系统由两个CO传感器构成,采用全球最先进的传感器技术和双传感器结构设计。传感器产生一个与CO浓度成正比的电信号,此电信号经系统分析处理转换成ppm浓度,再被转换成一个模拟信号输出(4mA~20mA)。[2]

烟气通过取样系统,经过除尘、保温、冷却、除湿、除酸后,进入新型的电化学传感器进行CO的浓度分析。CO电化学传感器本身是一个密封的容器,由半固态电解质、金属阳极和金属阴极构成。样气扩散进入传感器室,经由透气膜进入电解槽,使在半固态电解质中被扩散吸收的CO气体在规定的氧化电位下进行电位电解,根据耗用的电解电流求出CO气体的浓度。[3]这种电化学CO监测系统是一款取样式气体分析仪表,包括探头单元、反吹单元和分析单元。探头单元抽取锅炉烟气,通过取样泵进入分析单元内的制冷器降温除湿,该过程中产生的凝露由排凝蠕动泵以选定周期排出。样气释放出的热量通过分析单元外侧的散热器散发出去。[2]经过除湿冷却,样气成为洁净干燥的气体,再经传感器分析完毕后,废气通过分析单元底部的排气口排出。[2]

该系统测量范围广,在低温区间的测量精度高,能满足锅炉从启动到满负荷运行全过程工况的要求,CO在线监测系统实现了机组全过程状态下炉膛出口烟气CO含量的在线连续监测。当锅炉出现偏烧的情况时,运行人员可以通过锅炉左右两侧CO测量值的实时数据直观迅速地发现问题,从而做出相应的调整,尽快消除锅炉出口烟气的残余旋转,消除两侧烟温偏差,避免蒸汽温度出现更大的偏差,从而使炉膛内部的燃烧工况处于良好的状态。

3 软件设计

传统的氧量控制主要是由送风主控制器接受经由燃料量与风量函数f1(x) 计算得到的氧量设定值,形成稳定燃烧所需要的基本送风氧量,通过氧量的手动偏置,经PID调节,并通过控制器的输出调整送风挡板开度。由于传统的氧量控制是建立在给定函数关系上的被动送风,并通过氧量及炉膛负压修正风量。实际上,上述相应煤量下的送风是否最优,无法通过在线手段进行检测,尤其是当进入炉膛的煤质发生改变时,不合理的配风可能会威胁到锅炉的稳定运行。[4]

鉴于传统风量控制策略的局限性,本项目建议在保留传统风量控制系统的同时,引入基于CO燃烧控制带的控制方式,并通过加法器并于氧量定值回路。如图2所示。

在这里氧量调节器的设定值是锅炉在不同负荷下最高燃烧效率确定的最佳含氧量,是经过一个折线函数f1(x)得到,保证锅炉经济燃烧。对CO调节器而言,实际燃烧过程中CO含量的最佳燃烧控制带为100~200ppm,可以将CO设定值设置为最佳燃烧控制带的一个值。在这里需要设置死区,只有当CO含量高于100ppm时,才启动CO调节器,这是因为当CO含量低于100ppm,过剩空气系数较大,CO变化过于缓慢,不适合作为控制信号。

通过对机组进行燃烧调整试验,确定该机组的CO最佳燃烧控制带区域,并检验在各负荷工况下,改进型总风量控制系统投运的效果。

4 监控界面

项目实现了锅炉机组全过程状态下炉膛出口烟气CO含量的在线连续监测,通过监测CO数值可以分析原設计燃烧器特性及配风方式,分析如何优化配风降低锅炉污染物排放,提出改进建议。通过监测CO数值运行氧量的调整应保证过热蒸汽、再热蒸汽温度在正常范围内,锅炉受热面无超温,且炉内无严重结渣现象。在此原则下,运行氧量应根据锅炉燃烧优化调整试验结果确定的最佳运行氧量曲线进行控制。[5]

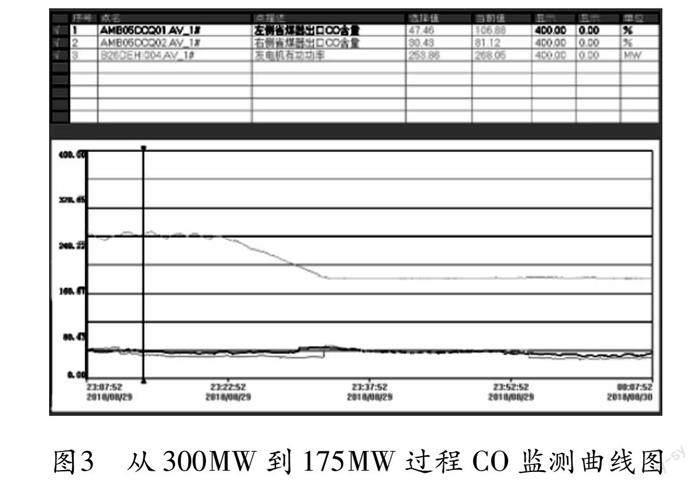

图3是某厂锅炉炉机组负荷从300MW到175MW锅炉出口CO在线监测系统曲线图。图4是锅炉机组负荷从175MW到300MW锅炉出口CO在线监测系统曲线图。

从上述CO监测曲线图可以看出,机组锅炉出口烟气CO在线监测装置能够实现在线实时测量CO含量,对运行人员判断炉内燃烧工况起到很好的辅助作用,对控制炉膛结焦,减轻锅炉两侧烟温偏差和优化吹灰均有帮助。通过实时运行CO检测,可判断炉内燃烧情况,以便及时进行调整,正常运行控制CO含量在100ppm以内,最大不超过200ppm,防止锅炉水冷壁发生高温腐蚀。

5 结束语

锅炉安装了烟气CO在线监测及应用系统后,将烟气CO排放值控制在要求范围内,避免CO超标而导致的炉效下降。能避免因火焰中心偏斜造成水冷壁高温腐蚀和结渣的风险。能保证正常的燃烧工况,减小烟温偏差,降低由此而带来的低负荷运行条件下容易出现的气温偏差大而引起的受热面管壁超温和爆管。采用CO+O2控制燃烧,锅炉可控制在相对较低的氧量下运行,因此可降低NOX的排放浓度。将烟气中的CO控制在合理的范围,降低因炉内局部混合不好所造成的飞灰含碳量,同时将总风量控制在合理的范围之内,降低锅炉排烟热损失和风机电耗,能减少供电煤耗。提高了锅炉的安全性、环保性、经济性和运行效率。

参考文献:

[1]孙亦鹏,曹红加,张清峰.电厂烟气CO检测技术的应用[J].电站系统工程,2012,28(6):41-43.

[2]张效源,沈迎,孙凯等.基于CO 在线监测的锅炉燃烧状态诊断与调整[J].新型工业化,2020,10(7):155-158.

[3]英正飞.浅谈烟气CO装置在650MW机组中的应用[C]//2017年电站热工自动化技术交流会,西安:中国电机工程学会,2017:81-83.

[4]丁书恒.在线煤质辨识系统用于锅炉燃烧实时调节指导探索[J].大科技,2014(35):43-45.

[5]国家能源局.DL/T 1052-2016-2016.电力节能技术监督导则[S].

(责任编辑 郭晓勇)