Cu-Diamond复合材料的多次电弧烧蚀性能研究

王飞 凤仪 李新朝 刘铸汉

摘要:采用真空热压烧结法制得金刚石分布均匀,且与铜基结合良好的Cu-Diamond复合材料(金刚石体积分数为5%)。在空气气氛中对Cu-5vol.%Diamond复合材料进行多次电弧烧蚀,通过场发射扫描电子显微镜(SEM)和三维激光共聚焦显微镜(3D LSCM)对烧蚀表面进行观察分析,利用能谱仪(EDS)和X射线光电子能谱仪(XPS)对烧蚀后的成分进行分析,结果表明,经过100次9 kV高电压电弧烧蚀后,复合材料烧蚀区域中的铜基体出现熔化和溅射,并被氧化成了CuO和Cu2O,同时金刚石颗粒较大幅度提高了该复合材料的抗电弧烧蚀能力。

关键词:Cu-Diamond复合材料;电弧烧蚀;形貌;性能

中图分类号:TB333

DOI:10.3969/j.issn.1004-132X.2023.13.009

Research on Multiple Arc Erosion Properties of Cu-Diamond Composites

WANG Fei FENG Yi LI Xinchao LIU Zhuhan

School of Materials Science and Engineering,Hefei University of Technology,Hefei,230009

Abstract: Cu-Diamond composites with uniform diamond distribution and good bonding with copper matrix were prepared by vacuum hot-press sintering method (diamond volume fraction of 5%). After multiple arc erosion of Cu-5vol.% Diamond composites in air atmosphere, the eroded surfaces were observed and analyzed using field emission scanning electron microscopy (SEM) and three-dimensional laser confocal microscopy (3D LSCM), and the composition after erosion was analyzed using energy dispersive spectrometer (EDS) and X-ray photoelectron spectroscopy (XPS). The results show that after 100 times of arc erosion at a high voltage of 9 kV, the copper in the eroded area of the composites melts and sputters, and is oxidized to CuO and Cu2O. At the same time, the diamond particles substantially improve the resistance of the composite to arc erosion.

Key words: Cu-Diamond composite; arc erosion; morphology; property

收稿日期:2022-11-16

基金项目:

国家自然科学基金(51871085,51571078)

0 引言

颗粒增强铜基復合材料因其优越的综合性能,成为高压电器、电子信息、汽车装备等领域研究的热点材料[1]。常用的增强体颗粒包括碳化物、氮化物、石墨和金刚石等,其中金刚石具有高硬度(新莫氏硬度为15)、超高弹性模量(800~900 GPa)、强耐磨性、高熔点(3550 ℃)、极佳的导热性能(热导率2000 W/(m·K))[2],且具有稳定的物理化学性质,已有广泛的应用领域[3-4]。王海鹏等[5]采用热压烧结工艺制备了金刚石体积分数为63%的Diamond/Cu-Ti复合材料,当Ti质量分数为1.1%时热导率最高,为511 W/(m·K)。LEI等[6]通过热锻技术制备了界面结合强、热导率高、物理性能好的铜/钛涂层金刚石复合材料。XIE等[7]通过压力浸润法制备了金刚石颗粒增强的铜基复合材料,分析了金刚石颗粒的混合模式对复合材料的微观结构和热导率的影响。胡美华等[8]研究了金刚石的粒度对颗粒增强铜基复合材料性能的影响。WU等[9]通过电镀方法制备了界面结合近乎完美的Cu-Diamond复合材料,并对其显微组织和热性能进行了探究。KOVRˇK等[10]通过冷喷涂制备了金刚石增强铜基复合材料,并对其力学和疲劳性能进行了测试。虽然目前有大量关于Cu-Diamond复合材料的研究文章,但主要集中在制备工艺、界面修饰、物理性能和微观结构分析等方面,而对于Cu-Diamond复合材料在电弧烧蚀方面的研究报道较少。

在Cu-Diamond复合材料中,如果Cu含量过高,会导致复合材料的硬度和强度下降;若Diamond含量过高,由于Cu和Diamond之间的界面亲和性差,复合材料中的缺陷会增多,导致其导电、导热性能下降。所以本文通过真空热压烧结工艺制备了金刚石含量一定的Cu-Diamond复合材料,在空气中、9 kV的高电压下对Cu-Diamond复合材料进行了单次和100次的电弧烧蚀实验,通过对烧蚀参数、烧蚀形貌和产物分析,探究Cu-Diamond复合材料的多次电弧烧蚀行为和性能。

1 实验

1.1 Cu-5vol.% Diamond复合材料的制备

本实验材料为还原后的电解铜粉(纯度不小于99.99%,粒径38 μm,中冶鑫盾有限公司)和金刚石(MBD4型,D50=20 μm,河南中原金刚石有限公司)。按照金刚石和铜体积比5∶95称取所需材料,混合均匀后放入真空热压烧结炉中(ZT-40-20Y,上海晨华科技有限公司)烧结。具体烧结过程如图1所示:在氩气气氛和30 MPa压力的条件下,先以10 ℃/min的速率加热到800 ℃,然后以10 ℃/1.5 min的速率加热到900 ℃,并在此温度下保温1 h,随炉冷却至室温后将样品取出。最后,将样品切割成合适的尺寸,打磨后抛光至表面无划痕,超声清洗后待用。

图2是制备完成的Cu-5vol.%Diamond复合材料的SEM扫描图,从图中可以看出金刚石颗粒在铜基中均匀分布,没有产生偏聚的现象,且金刚石和铜基体紧密结合。

对样品采用阿基米德法测量致密度,布氏硬度仪(HBV-30A)测量硬度,双臂电桥法测量电导率,激光导热仪(LFA467)测量热导率。表1所示是通过上述方法获得的Cu-5vol.%Diamond复合材料的物理性能。

1.2 电弧烧蚀实验

本实验在自制的电弧烧蚀设备中进行,其电路原理如图3所示。将Cu-5vol.%Diamond复合材料固定在烧蚀设备的上方作为阴极,以钨棒作为阳极固定在阴极的正下方,通过稳压电源在阴阳两极之间施加电压,随后通过步进电机(AKS-01Z)控制阴极以0.2 mm/min的速度缓慢向阳极移动,直至发生电弧放电,最后阴极在步进电机的作用下复位,实验结束。电弧放电过程中通过高速摄像机记录电弧烧蚀过程,在电弧放电后示波器(ADS1102CAL)记录电弧持续时间、放电时的电流等信息,从步进电机上读取出放电时的阴阳两极的距离。

2 结果与讨论

2.1 单次电弧烧蚀实验

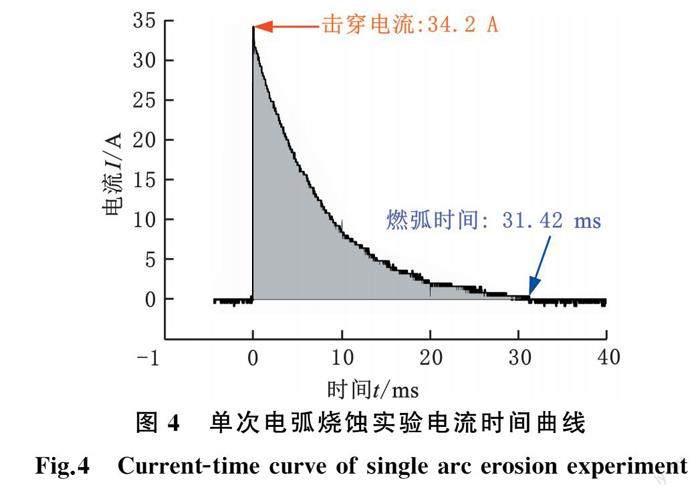

击穿电流、燃弧时间、击穿强度、电弧能量是电弧烧蚀实验中重要的参数。图4所示为9 kV电压下单次电弧烧蚀的时间电流曲线,图中击穿电流代表了在电弧烧蚀过程中所产生的峰值电流;电流从峰值降至零的这一过程所需要的时间称为燃弧时间。击穿强度用来评估电接触材料的起弧难易程度,数值越高表明该材料越难起弧,其数值由下式得到:

E=U/d(1)

式中,E为击穿强度,kV/m;U为实验的负载电压,kV;d为放电时阴极和阳极之间的距离,m。

电弧从产生到熄灭过程中释放的能量称为电弧能量,相同条件下电弧能量数值越大,材料所受到的烧蚀损伤越严重,其数值可以通过下式得到:

W=UDf(t,I)dtdI(2)

式中,W为电弧能量,J;D为图4中的灰色区域;t为燃弧时间,s;I为击穿电流,A。

在9 kV 电压下,Cu-5vol.% Diamond复合材料单次电弧烧蚀实验中的击穿电流为34.2 A,燃弧时间为31.42×10-3 s,击穿强度为1.545×103 kV/m。

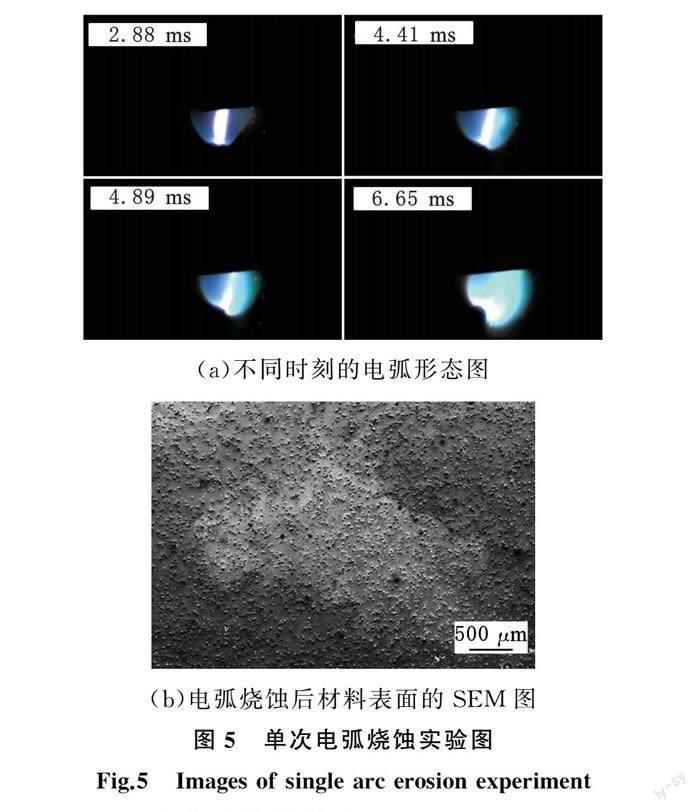

图5a是通过高速摄像机记录的9 kV电压下单次电弧烧蚀过程中不同时刻的电弧形态图。在电弧烧蚀实验中,初始施加的负载电压会导致电极之间产生电场力,而电弧放电时的电流会引发电磁力。在电场力和电磁力的作用下,电弧柱会随着时间的推移不断移动,就产生了图5a所示的变化。图5b为电弧烧蚀后材料表面的SEM图。图中白色区域为烧蚀区域,较大的烧蚀面积表明电弧烧蚀产生的热量被很好地分散到材料表面,所以从烧蚀区域中并未观察到有严重的烧蚀损伤,且烧蚀区域和未烧蚀区域也无明显的割裂感。

2.2 100次电弧烧蚀实验

能否稳定服役使用是评估电接触材料的一个重要标准,所以需要对材料进行多次电弧烧蚀实验来检验其烧蚀稳定性和抗电弧烧蚀能力。于是笔者在Cu-5vol.%Diamond复合材料单次电弧烧蚀实验的基础上,又对该材料进行了100次电弧烧蚀实验,并对烧蚀参数、烧蚀形貌和烧蚀产物进行了分析。

材料的击穿强度取决于材料本身特性,要求在多次电弧烧蚀后其击穿强度也不能产生较大的波动,又由式(2)可知,电弧能量在电压一定的情況下与击穿电流和燃弧时间成正比,击穿电流越高、燃弧时间越长则产生的电弧能量越高。图6所示为9 kV电压下Cu-5vol.%Diamond复合材料的100次电弧烧蚀实验中燃弧时间、击穿电流的变化情况。从图6a和图6b中可以得到,随着电弧放电次数的增加,电弧的燃弧时间稳定在29.5~33 ms,击穿电流分布在34~35.2 A,这与单次电弧烧蚀的燃弧时间和击穿电流相近。本实验统计的数据表明Cu-5vol.%Diamond复合材料具有较好的烧蚀稳定性,不会因为多次烧蚀而导致抗电弧烧蚀性能改变。

图7为使用3D LSCM获得的Cu-5vol.%-Diamond复合材料在100次电弧烧蚀实验后的金相图和三维立体形貌图。从图7a中可以看出,100次的电弧烧蚀并不是集中在一个部分,而是分布在3个红色圆圈区域中,且每个圆圈区域都由数条“河流状”的烧蚀区域组成。因为铜的功函数低于金刚石的功函数,电弧会优先作用于铜基体,使铜熔化向外喷溅形成突起[11-12]。在多次电弧烧蚀过程中,电弧不会在样品表面的固定点位处被激发生成,而是会随着电弧烧蚀区域中的最高突起位置的变化而变化,所以电弧会作用在材料表面不同区域中的铜基体上。这也是统计到的单次和100次的电弧烧蚀的燃弧时间和击穿电流都相近的原因。电弧烧蚀中这种烧蚀分散现象可以减少材料因为多次电弧烧蚀集中在一点而失效的情况,提高材料的使用寿命。由2.1节中对图5a的分析可知,电弧放电过程中电弧柱会发生偏移,在宏观上的表现就是材料表面因为电弧移动形成图5b所示的“长条状”烧蚀区域,而在多次烧蚀过程中会存在烧蚀区域首尾相连的现象,最终导致“河流状”的烧蚀形貌出现。图7a中烧蚀区域与非烧蚀区域相比较为明亮,这是因为在多次电弧烧蚀后,材料在电弧的作用下熔化且四处移动,导致铜基体暴露。从图7b中高度颜色对照轴可以观察到,烧蚀区域的高度明显低于非烧蚀区域的高度,且以未烧蚀区域为基准面,通过软件测量得到烧蚀凹陷的最低深度为-87.892 μm,烧蚀堆积的最高高度为104.536 μm。造成这种现象的原因是,在电弧烧蚀的过程中,烧蚀区域熔化的液体受到电磁力、重力等作用力的影响产生喷溅,导致烧蚀区域出现凹坑,非烧蚀区域出现喷溅液体的凝固堆积。

图8a为Cu-5vol.%diamond复合材料100次电弧烧蚀实验中材料表面的局部SEM圖,在扫描电镜下可以观察到材料表面存在分区现象,其中颜色较深、有明显界限的为烧蚀区域,而颜色泛白的区域为非烧蚀区域。图8b~图8e分别对应图8a中标号为1、2、3、4的方框区域。在多次电弧烧蚀过程中,相邻的烧蚀区域会产生两种形貌:一种如图8b所示,烧蚀区域边界被电弧产生的高温熔化使两块区域连接为一体;另一种如图8c所示,两块区域的中心受到不同方向铜液的喷溅堆积形成一条“隔离带”。多次电弧烧蚀后,烧蚀区域中铜的熔化和喷溅不仅会使原本镶嵌在铜基体中的金刚石裸露并被喷溅物包裹,形成图8d所示的形貌;还会导致图8e所示的烧蚀区域与非烧蚀区域的分层现象。

从图8a中可观察到,Cu-5vol.%Diamond复合材料经过多次的电弧烧蚀后,烧蚀区域中的铜基体表面平整,没有产生孔洞、裂纹等缺陷,这表明Cu-5vol.%Diamond复合材料有良好的抗多次电弧烧蚀的能力。这主要得益于复合材料中的金刚石颗粒,首先,金刚石颗粒的存在使复合材料具有较高的热导率,可以使烧蚀过程中产生的热量得到更好的传导,这极大程度上减少了电弧烧蚀过程中的烧蚀损伤;其次,均匀分布的金刚石颗粒阻碍了烧蚀区域中熔化的铜液的喷溅,降低了材料的损耗。

图9a和图9b分别为烧蚀区域中的金刚石颗粒和非烧蚀区域喷溅铜颗粒形貌的SEM图。根据资料可知:在1353 K时,氧气在纯铜中的溶解度可达到44×10-6(质量)[13]。由此可推断,在本实验中,电弧产生的高温会使氧气溶解在熔融的铜液中,而在后续冷却过程中,随着温度的降低,氧在铜中的溶解度逐渐减小,溶解在铜中的氧逸出导致形成图9a所示的气孔。图9b中可以看出,铜液喷溅后凝固形成的颗粒大小不同,这是喷溅出来的铜颗粒在凝固之前相遇聚集长大造成的。图9c和图9d分别为图9a和图9b黄框区域的EDS点扫描图。电弧产生的高温使铜和氧气反应生成了铜的氧化物,所以通过EDS同时检测到了铜元素和氧元素的存在。图9c中检测不到碳元素存在的原因是金刚石被沉积的喷溅铜严密包裹。

为了确定烧蚀后的产物,采用XPS表征手段对烧蚀后的材料表面进行成分测定。图10为Cu-5vol.% Diamond复合材料烧蚀区域的XPS光谱拟合图。

图10a所求是通过XPS PEAK软件对碳1s光谱多峰拟合后的结果,碳1s内得到了5个峰,拟合后的波形与检测到的光谱图契合,其中285.2 eV对应的是金刚石[14],这是复合材料中固有的成分,284.4 eV对应的是石墨[15],这表明在电弧的作用下烧蚀区域的金刚石发生了石墨化。因为金刚石在高温下会氧化且XPS的检测是使用碳作为内标,所以在检测过程中会不可避免地出现碳污染的状况,从而在多峰拟合后出现C—C键、C—O—C键、O—C=O键[16,18]。图10b是对氧1s光谱拟合后的结果,在对其进行多峰拟合后出现了530.0 eV和531.1 eV的两个峰,这分别对应着CuO和Cu2O[19-20],这表明在空气气氛中,Cu-5vol.% Diamond复合材料在经过100次电弧烧蚀后,烧蚀区域中的铜被氧化成了CuO和Cu2O。

3 结论

(1)在多次电弧烧蚀过程中,电弧的生成会随着电弧烧蚀区域中的最高突起位置的变化而变化,从而不断产生在未烧蚀或受烧蚀影响较小的铜基体上。所以多次烧蚀时的击穿电流会保持在34.0~35.2 A之间,燃弧时间稳定在29.5~33.0 ms,且多次烧蚀后的烧蚀区域较为分散,多为“河流状”。稳定的烧蚀参数表明了该材料良好的电弧烧蚀稳定性,而分散的“河流状”烧蚀形貌减少了因烧蚀集中给材料带来的损害。

(2)在电弧产生的高温作用下,铜出现了熔化和溅射,导致材料表面出现凹坑和突起。而金刚石颗粒的存在,大幅度改善了Cu-Diamond复合材料的抗电弧烧蚀性能,所以烧蚀区域未发现裂纹、孔洞等缺陷。金刚石提高Cu-Diamond复合材料的抗电弧烧蚀性能主要体现在两方面:金刚石颗粒使复合材料具有良好的导热性能,这将减少电弧所带来的热损伤;在电弧烧蚀过程中,均匀分布在铜液中的金刚石颗粒增加了熔池的黏度,减少了电弧引起的喷溅。

参考文献:

[1] 周志红, 国秀花, 李韶林, 等. MgO/Cu基复合材料耐电弧侵蚀行为研究[J]. 特种铸造及有色合金, 2021, 41(2):210-214.

ZHOU Zhihong, GUO Xiuhua, LI Shaolin, et al. Arc Erosion Behavior of MgO/Cu Composite[J]. Special Casting & Nonferrous Alloys, 2021, 41(2):210-214.

[2] 李时春, 周振红, 莫彬, 等. 激光钎焊多层金刚石磨粒Ni-Cr合金成形工艺研究[J]. 中国机械工程, 2021, 32(8):967-975.

LI Shichun, ZHOU Zhenhong, MO Bin, et al. Laser Brazing of Multilayer Diamond Abrasive Ni-Cr Alloy Forming Process[J]. China Mechanical Engineering, 2021, 32(8):967-975.

[3] JIAN Ze, XU Jing, YANG Nianjun, et al. A Perspective on Diamond Composites and Their Electrochemical Applications[J]. Current Opinion in Electrochemistry, 2021, 30:100835-100846.

[4] DAI Shugang, LI Jinwang, LU Ningxiang. Research Progress of Diamond/Copper Composites with High Thermal Conductivity[J]. Diamond and Related Materials, 2020, 108:107993-108007.

[5] 王海鹏, 彭坤. 基体中Ti元素含量对金刚石/Cu-Ti复合材料热导率的影响[J]. 复合材料学报, 2018, 35(4):910-919.

WANG Haipeng, PENG Kun. Effect of Ti Element Content in Matrix on the Thermal Conductivity of Diamond/Cu-Ti Composites[J]. Acta Materiae Compositae Sinica, 2018, 35(4):910-919.

[6] LEI L, BOLZONI L, YANG F. HighThermal Conductivity and Strong Interface Bonding of a Hot-forged Cu/Ti-coated-diamond Composite[J]. Carbon, 2020, 168:553-563.

[7] XIE Zhongnan, GUO Hong, ZHANG Ximin, et al. Enhancing Thermal Conductivity of Diamond/Cu Composites by Regulating Distribution of Bimodal Diamond Particles[J]. Diamond and Related Materials, 2019, 100:107564-107571.

[8] 胡美华, 于昆鹏, 毕宁, 等. 金刚石粒度对颗粒增强铜基复合材料性能影响的研究[J]. 功能材料, 2018, 49(1):1059-1063.

HU Meihua, YU Kunpeng, BI Ning, et al. Effect of Diamond Size on Properties of Particles Reinforced Diamond/Cu Composites[J]. Journal of Functional Materials, 2018, 49(1):1059-1063.

[9] WU Yongpeng, SUN Yunna, LUO Jiangbo, et al. Microstructure of Cu-Diamond Composites with Near-perfect Interfaces Prepared via Electroplating and Its Thermal Properties[J]. Materials Characterization, 2019, 150:199-206.

[10] KOVRˇK O, CIZEK J, YIN S, et al. Mechanical and Fatigue Properties of Diamond Reinforced Cu and Al Metal Matrix Composites Prepared by Cold Spray[J]. Journal of Thermal Spray Technology, 2022, 31(1/2):217-233.

[11] WANG Yaping, ZHANG Chengyu, ZHANG Hui, et al. Effect of the Microstructure of Electrode Materials on Arc Cathode Spot Dynamics[J]. Journal of Physics D:Applied Physics, 2003, 36(21):2649-2654.

[12] ZHANG Chengyu, LIU Yiwen, YANG Zhimao, et al. Cathode Spot Movement on a Continuous Carbon Fiber Reinforced Cu Matrix Composite in Vacuum[J]. Vacuum, 2013, 93:45-49.

[13] HORRIGAN V M. The Solubility of Oxygen in Solid Copper[J]. Metallurgical Transactions A, 1977, 8(5):785-787.

[14] VARGA M, IZAK T, VRETENAR V, et al. Diamond/Carbon Nanotube Composites:Raman, FTIR and XPS Spectroscopic Studies[J]. Carbon, 2017, 111:54-61.

[15] POWELL C J. Recommended Auger Parameters for 42 Elemental Solids[J]. Journal of Electron Spectroscopy & Related Phenomena, 2012, 185(1/2):1-3.

[16] 孫丽丽, 郭鹏, 李晓伟, 等. 聚酯表面类金刚石薄膜的制备及疏水性能[J]. 材料研究学报, 2017, 31(3):187-194.

SUN Lili, GUO Peng, LI Xiaowei, et al. Preparation and Hydrophobic Properties of Diamond-like Films on Polyester Surfaces[J]. Chinese Journal of Materials Research, 2017, 31(3):187-194.

[17] MILLER D J, BIESINGER M C, MCINTYRE N S. Interactions of CO2 and CO at Fractional Atmosphere Pressures with Iron and Iron Oxide Surfaces:One Possible Mechanism for Surface Contamination?[J]. Surface and Interface Analysis, 2002, 33:299-305.

[18] BARR T L, SEAL S. Nature of the Use of Adventitious Carbon as a Binding Energy Standard[J]. Journal of Vacuum Science & Technology A, 1995, 13(3):1239-1246.

[19] STROHMEIER B R, LEVDEN D E, FIELD R S, et al. Surface Spectroscopic Characterization of CuAl2O3 Catalysts[J]. Journal of Catalysis, 1985, 94(2):514-530.

[20] ERTL G, HIERL R, KNO¨ZINGER H, et al. XPS Study of Copper Aluminate Catalysts[J]. Applications of Surface Science, 1980, 5(1):49-64.

(编辑 王旻玥)

作者简介:

王 飞,男,1997年生,硕士研究生。研究方向为金属基复合材料的电弧烧蚀性能和机理。E-mail:wfhfut2020@163.com。

凤 仪(通信作者),男,1964年生,教授、博士研究生导师。研究方向为复合材料、纳米材料。发表论文130余篇。E-mail:fyhfut@163.com。