纳米SiO 2掺入的硼铝酸盐微晶玻璃的结构与性能研究

谢海磊 王一霏 施江

(江西科技师范大学材料与能源学院 南昌 330000)

0 引言

盖板玻璃作为智能手机等便携设备中对显示模组起主要保护作用的重要材料,对手机产品的外观和使用体验都有非常重要的作用[1]。受限于表面缺陷,玻璃实际抗弯强度仅为60~90 MPa[2],而随着智能手机的迅速发展,消费者对于盖板玻璃的耐划伤性能和抗跌落能力要求越来越高,一般而言,玻璃的抗裂纹形成能力越高,其耐划伤和抗冲击能力越强。因此,如何通过提升玻璃的抗裂纹形成能力以实现强化玻璃的耐划伤、抗冲击等性能的提升已逐渐成为玻璃科学研究的热点之一。玻璃的抗裂纹形成能力作为其力学性能的一种,目前提高玻璃力学性能的方法主要有物理强化法和化学强化法,两者都是在不改变玻璃材料成分的基础上进行的,但在工艺上都具有一定的局限性[3-4]。

微晶玻璃又名玻璃陶瓷,是一种玻璃控制成核和晶化后得到的材料。与传统的玻璃材料相比,微晶玻璃具有更高的强度和热稳定性,因此玻璃的微晶化也可作为一种玻璃强化手段。目前研 究 的Li2O -Al2O3- SiO2(LAS)、MgO-Al2O3-SiO2(MAS)、ZnO-Al2O3- SiO2(ZAS)、Na2OCaO-SiO2(NCS)、透明微晶玻璃的硬度较高[5-7],但抗裂纹形成能力较差,导致其耐划伤能力不强,限制了该类材料的进一步应用与发展。有研究表明,Li2O -B2O3- Al2O3(LBA)玻璃具有非常高的抗裂纹形成能力,Januchta等[8]发现了一种新型熔融淬火LBA玻璃,其抗裂纹形成能力(CR值)约为30 N,远高于现行的铝硅酸盐玻璃盖板的10 N[9]。这种异常的抗损伤性源自应力作用下局部原子拓扑的显著自适应性[10,11],此自适应性被证明可以有效提高玻璃的抗裂纹形成能力。此外,与传统的高铝硅玻璃相比,硼铝酸盐玻璃因为含有较多的B2O3低熔点氧化物,熔融温度更低,成形更加容易,是一种在盖板玻璃领域具有巨大应用前景的玻璃材料。但硼铝酸盐玻璃硬度小于4 GPa[12],低于其他硅酸盐微晶玻璃,限制了其在盖板玻璃领域的进一步应用。结合以上分析可知,微晶化能够为提升硼铝酸盐玻璃的硬度提供一条新的可行性方法,具有一定的研究价值。SiO2作为一种价键为离子键以及共价键组成的常见材料,其具有硬度高和熔点高的特点,有研究表明在微晶玻璃中添加纳米SiO2可以有效解决可控析晶问题。陈一德等[13]通过研究CaO-Al2O3- SiO2玻 璃后发现当SiO2含量减少时,其硬度从6.83 GPa提高至7.22 GPa(载荷为0.98 N),但断裂韧性较低,抗裂纹形成能力相对较弱;相反,SiO2含量提高后,玻璃的致密化程度更高,其抗裂纹形成能力得到增强,玻璃的耐划伤性能得到增强。

本文基于Li2O -B2O3- Al2O3玻璃的超强抗裂纹形成能力所带来的优异耐划伤性能,采用二次熔融浇铸法制备Li2O -B2O3- Al2O3微晶玻璃,研究不同含量的纳米SiO2对基础玻璃和微晶玻璃结构和性能的影响,以期进一步提升其耐划伤性能,为该体系微晶玻璃在盖板玻璃方面的应用提供相关的理论与技术支撑。

1 试样制备与测试方法

1.1 试样制备

本实验设计的玻璃组成成分如表1所示。

根据表1准确称量纯度为分析纯的Li2C O3、Al2O3、B2O3、TiO2、(NH4)2H PO4,利 用 球 磨机将其混合均匀。随后将混合料转移到刚玉坩埚中,在1450 ℃的高温升降炉(SG4-8-17,武汉亚华电炉有限公司,中国)中熔制并保温1 h,再将坩埚中的熔体倒入事先准备好的去离子水中进行水淬,并将水淬后得到的玻璃碎渣置于行星式球磨机(QM-3SP2,南京大学仪器厂,中国)内进行8 h球磨以获得颗粒细小且均匀的玻璃粉料。之后将不同含量的纳米SiO2粉末与水淬粉混合均匀后转移到刚玉坩埚中于1450 ℃的高温升降炉中分别熔融保温30 min,将熔体倒入石墨模具中浇铸成型,并将成型的玻璃转移到温度为500 ℃马弗炉(KSL-1100X-S,合肥科晶材料技术有限公司,中国)中进行2 h的退火处理后随炉冷却至室温,得到SiO2含量不同的基础玻璃试样。

采用金刚石线切割机(STX-202A,沈阳科晶自动化设备有限公司,中国)将基础玻璃切割成35 mm×10 mm×1 mm的薄片,分别放入马弗炉中进行晶化热处理,晶化温度设置为575℃,保温时间均设置为2 h,晶化后试样随炉冷却至室温。分别命名为S-0、S-0.5、S-1、S-1.5、S-2。将样品在金相试样磨抛机(PG-2,上海晶相机械设备有限公司,中国)以300 r/min的速率,选用600目、800目、1200目、2000目的砂纸依次进行抛光,最后得到待测试的微晶玻璃试样。

1.2 结构与性能测试

将待测试基础玻璃和微晶玻璃样品用玛瑙研钵研磨成粉末,采用X射线衍射仪(XRD,XRD-6100,岛津,日本)分别进行定性分析,衍射采用Ni滤波片过滤的CuKα射线,测试工作电压为40 kV,使用单色器,扫描范围为10°~ 80°,采用步进扫描方式,扫描速度为5°/min,之后再借助Jade软件分析相组成。

对所测试的微晶玻璃块样进行切割、抛光后,用5%的氢氟酸溶液侵蚀微晶玻璃的断面,侵蚀时间为60 s,然后用蒸馏水超声清洗样品5 min,干燥后置于样品台进行喷金,最后通过扫描电子显微镜(SEM,Sigma,蔡司,德国)观察试样的表面形貌。

选用傅里叶变换红外光谱仪(FT-IR,SPECTRUM TWO,Perkin Elmer,美国)来测定玻璃和微晶玻璃的红外光谱,将事先磨好的玻璃粉末和KBr称量(质量比1∶100),随后将两种粉末混合均匀后碾磨压片(压力10 MPa,保压时间30 s),放入红外光谱仪测试槽中测定玻璃和微晶玻璃的红外光谱,样品在室温下扫描范围为400~1600 cm-1。

使用维氏显微硬度计(HM-122,AKASHI,日本)测试切割后的微晶玻璃试样表面的硬度。测试时保压时长为15 s,测试荷重2.94 N,在各试样表面打12个点测试硬度,得到清晰可见的压痕光学图像,取10个硬度值的平均值表示该样品的硬度。

采用紫外可见光分光光度计(UV-Vis,Lambda 35,Perkin Elmer,美国)在常温常压下进行样品可见光透过率的测试,样品的厚度为1 mm,测试的光波长为200~800 nm,扫描速度为480 nm/min。

采用多功能材料表面性能试验仪(MFT-4000,兰州华汇仪器科技有限公司,中国)进行恒载划痕实验,恒载荷为21 N,加载速度为10 N/s,实验时测定的划痕长度为5 mm。

2 结果与讨论

2.1 XRD衍射图谱物相分析

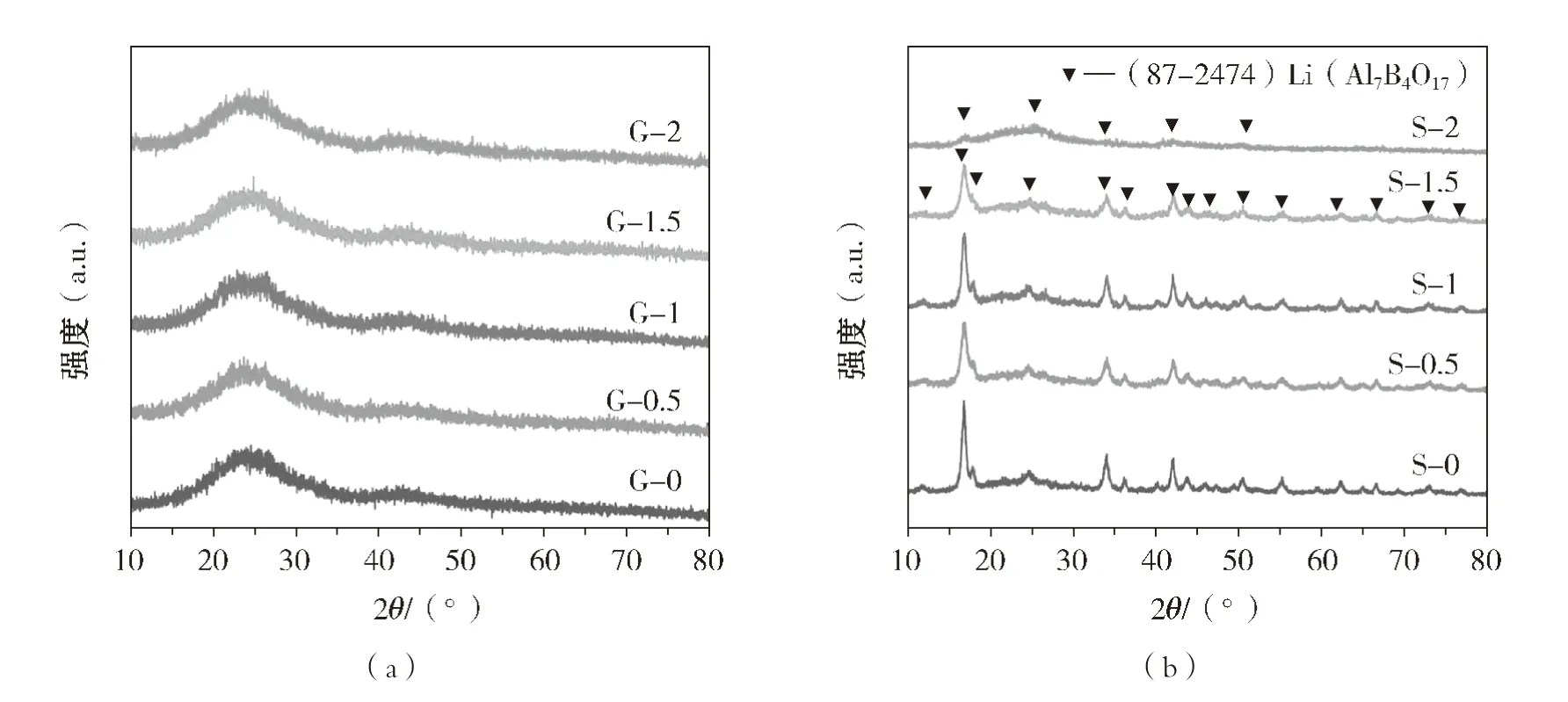

图1为不同SiO2含量的基础玻璃及微晶玻璃的XRD图谱。

图1 不同SiO 2含量基础玻璃(a)及微晶玻璃(b)的XRD图谱

由图1(a)可知,含有不同含量纳米SiO2的基础玻璃XRD图谱均在25°附近出现较宽泛且明显的“馒头峰”,其他地方未出现尖锐的衍射峰。由此可知基础玻璃中主要为非晶相,没有晶相析出,说明通过本实验二次熔融浇铸法制备的基础玻璃为非晶相结构,在所研究的纳米SiO2添加量为0~2%范围内,其添加量的增加并不足以使SiO2以晶体形式析出。

由图1(b)中不同SiO2含量LBA微晶玻璃的XRD图谱可知,基础玻璃经575 ℃的晶化热处理后,玻璃内部出现晶相,试样晶化后所得到的晶相均为Li(Al7B4O17) 。此外,不同SiO2含量的微晶玻璃的XRD衍射峰强度有所变化。总体而言,有SiO2掺入时,微晶玻璃的衍射峰强度较未掺SiO2微晶玻璃试样略有下降,说明SiO2的掺入对于玻璃的析晶有一定的抑制作用。由玻璃网络结构学说可知,SiO2作为网络形成体,加入的含量越高,玻璃网络聚合度越高,玻璃的析晶能力越弱,因此SiO2的掺入对于硼铝酸盐玻璃的析晶而言是起抑制作用的,这一点在SiO2含量为2%时极为明显,此时基础玻璃在575 ℃下热处理后,析晶峰相较其他试样极不明显,说明此时微晶玻璃的结晶度较其他试样有明显降低。

2.2 FT-IR分析

图2为不同SiO2含量基础玻璃和微晶玻璃在400~1600 cm-1的红外吸收光谱。

图2 不同SiO 2含量基础玻璃(a)及微晶玻璃(b)的FT-IR图谱

由图2可以看出,SiO2的含量变化对于基础玻璃样品的FT-IR图谱吸收峰位置无明显影响,而强度有所改变。SiO2掺入后基础玻璃强度较未掺SiO2的基础玻璃强度有所增强。对于微晶玻璃而言,掺入SiO2后的强度均比未掺SiO2的微晶玻璃强度小。基础玻璃图谱中较强的吸收带分别是485.5、698、1084、1200和1521 cm-1。在测试波数范围内两个较强的吸收带分别位于600~800 cm-1与 1400~1600 cm-1处,其 它两个 较弱的 吸收带分别出现在400~600 cm-1和 800~1400 cm-1处。

485.5 cm-1处的吸收带主要是由于O-Si-O键的弯曲振动;Si-O-Al与Si-O-Si的弯曲振动造成400~600 cm-1处 的较弱吸收带[14,15]; 698 cm-1处是由结合BO3基团中桥接氧的B-O-B键弯曲振动和AlO6基团中Al-O键的拉伸振动造成吸收带;1084 cm-1的吸收带是由硅酸盐中Si-O-Si键的不对称拉伸振动引起的[16]; 1200 cm-1处的吸收带是由B-O不对称拉伸振动引起的;1521 cm-1处的吸收带是由BO3基团中的B-O键拉伸造成的[17-19]。

从图2中可以看出,与基础玻璃相比,玻璃晶化后吸收峰发生了显著变化,微晶玻璃的吸收峰相比于基础玻璃的更多且更尖锐,经过晶化热处理的微晶玻璃红外图谱中出现了新的吸收带,如762、840、1040、1270和1450 cm-1,这些吸收带的出现主要是由于玻璃微晶化析出晶相Li(Al7B4O17)以及不同硼酸盐BO3单元环的B-O拉伸振动造成的。结合XRD图谱分析,吸收峰变得尖锐的原因是微晶玻璃中晶相的析出,而吸收峰逐渐减小说明了SiO2的掺入越多,玻璃的析晶以及晶体长大的抑制作用越明显。这与XRD测试结果所反映的结论一致。

2.3 SEM微观形貌分析

图3为SiO2含量分别为0、0.5%、1%、1.5%、2%的微晶玻璃的SEM图。

图3 不同SiO 2含量微晶玻璃的SEM图

由图3可知,微晶玻璃样品经过氢氟酸侵蚀后晶体结构被清晰暴露,晶化后的微晶玻璃中存在大量结晶相,且晶相结构均为颗粒状结构,结合XRD物相分析结果,可以判断其为Li(Al7B4O17)晶相的形貌。

此外,测得掺入SiO2含量为0、0.5%、1%、1.5%、2%的晶粒尺寸分别为40~60 nm、25~45 nm、60~80 nm、120~150 nm和25~50 nm。掺入SiO2量为0.5%时的晶粒尺寸比未掺的晶粒尺寸要小,说明SiO2的掺入对晶相析出抑制有一定作用;当掺入量为0.5%~1.5%时,随着掺入SiO2含量的增加,析出晶体致密度降低,说明SiO2的加入对晶相的析出抑制作用越来越明显,但晶相颗粒尺寸却呈逐渐增大之势,也说明较高含量SiO2的掺入会导致细小晶体颗粒之间的团聚增大。但当掺入SiO2量为2.0%时,析晶程度迅速减弱,SiO2的加入严重限制了晶相的析出,析晶动力和晶相析出量不足,晶粒之间的团聚增大效应不明显,明显观察到晶粒尺寸较1.5%SiO2掺入量的微晶玻璃小很多,说明此时高含量SiO2的掺入能够明显起到抑制晶相长大的作用,这与XRD分析得到的结果一致。

2.4 硬度分析

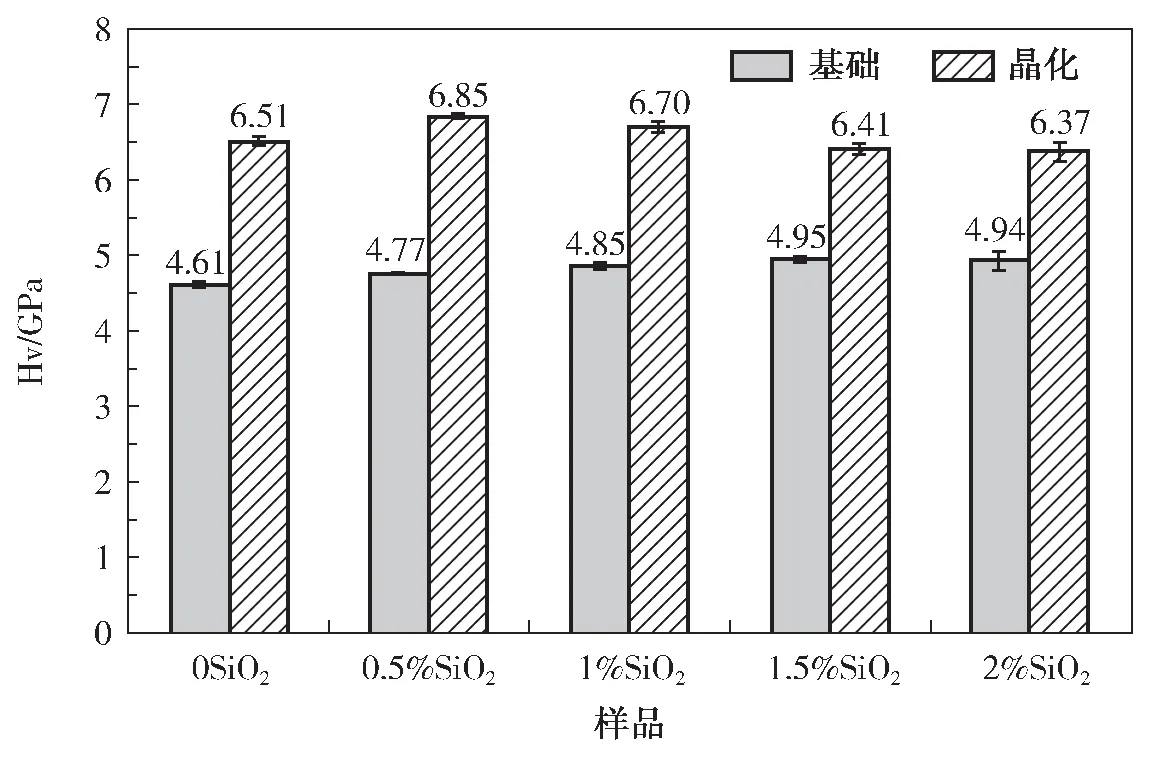

不同SiO2含量基础玻璃和微晶玻璃的显微硬度变化如图4所示。

图4 不同SiO 2含量基础玻璃及微晶玻璃的硬度变化

由图4可知,掺入SiO2量的增加对基础玻璃硬度的影响不大,基础玻璃硬度仅随掺入SiO2量的增加呈现略微增加的态势,说明SiO2的掺入能够在一定程度发挥其高硬度的特性,从而起到增强基础玻璃硬度的作用。此外,对于微晶玻璃而言,其硬度相较基础玻璃均有明显提高。通常来说,微晶玻璃的硬度主要取决于样品的微观结构,特别是与晶相含量有关。结合SEM分析得到的结果可知,玻璃试样经575℃晶化热处理后,均产生了明显的析晶现象,析出了大量晶相,这表明晶相的析出有利于微晶玻璃硬度的提升。此外,对于微晶玻璃而言,当SiO2含量为0.5%时,微晶玻璃硬度值最大为6.85 GPa;当SiO2掺入含量超过0.5%,硬度值则呈现小幅下降的趋势,说明SiO2掺入量略高时,其对硬度的提升作用反而不及低SiO2掺入量的表现。结合XRD和SEM测试结果可知,SiO2掺入量的增加会影响析晶度,且SiO2掺入量越高,析晶量越低,即此时有越来越少的晶相能够参与到阻止裂纹扩展运动中来,从而使得微晶玻璃的硬度越来越低。综上所述,微晶玻璃掺入SiO2含量为0.5%时有利于微晶玻璃硬度值的明显提高。

2.5 可见光透过率分析

不同SiO2含量基础玻璃和微晶玻璃的透过率如图5所示。

图5 不同SiO 2含量基础玻璃(a)及微晶玻璃(b)的可见光透过率

从图5(a)中可以看出,基础玻璃的透过率非常高,且SiO2的掺入对玻璃透过率并没有太大的影响。对基础玻璃进行晶化后,玻璃内部出现晶相,透过率降低。由图5(b)可知,掺入量为0.5%的微晶玻璃透过率比未掺入的微晶玻璃高,结合XRD和SEM分析可知,掺入SiO2抑制了晶相的析出,在微晶玻璃中,晶粒的尺寸远小于入射光波长,光在玻璃内部的散射遵循瑞利散射原理。晶粒引起的散射截面积与晶粒直径成正比,即晶粒的尺寸越大,散射现象越明显,玻璃的透过率越低。因此,SiO2的掺入在抑制晶相析出后,即造成掺入SiO2的微晶玻璃透过率较未掺入SiO2透过率高的现象。此外,随着掺入含量的增加,玻璃透过率有微弱降低。结合XRD、SEM分析结果可知,随着掺入SiO2含量的增加,玻璃内部晶相析出尺寸变大,从而降低了样品的透过率。当掺入量为2%时,高含量的SiO2的加入对晶粒的生长有明显的抑制作用,玻璃内部晶相尺寸减小,从而提高了样品的透过率。由此可以得出,其他因素保持不变,随着微晶玻璃晶粒尺寸的增大,散射截面积也随之增大,微晶玻璃的透过率下降。

综上所述,在本实验中,玻璃样品在掺入SiO2含量为0.5%的条件下,硬度高达6.85 GPa的同时仍然保持较高的透过率(88.18%),硬度和透明度均可达到较高水平,作为高透光率高强度微晶玻璃复合材料,具有一定发展潜力和应用前景。

2.6 划痕分析

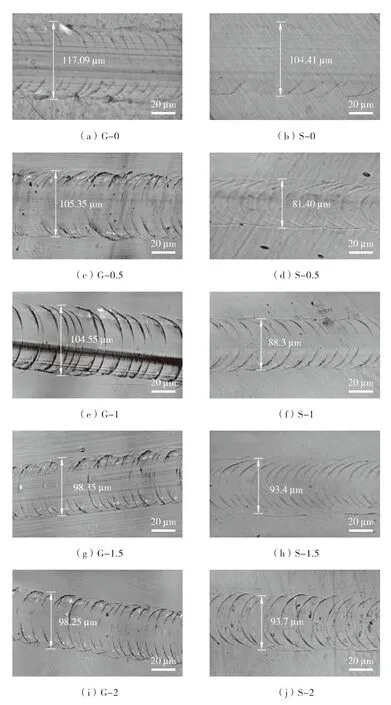

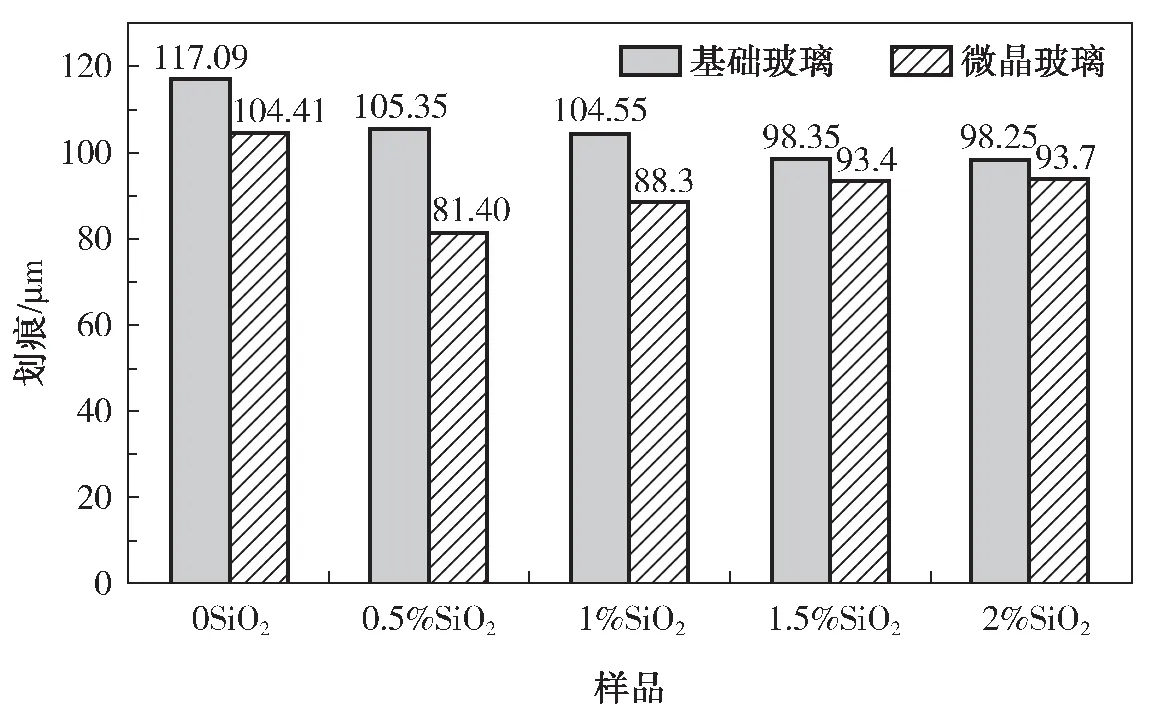

不同SiO2含量基础玻璃和微晶玻璃的划痕对比见图6,划痕宽度测试结果见图7。

图6 不同SiO 2含量基础玻璃和微晶玻璃的划痕

图7 不同SiO 2含量基础玻璃和微晶玻璃的划痕宽度测试结果

就基础玻璃和微晶玻璃的耐划伤性能而言,微晶玻璃的划痕宽度均明显低于基础玻璃,说明基础玻璃经晶化后,其耐划伤性能有明显增强,微晶相的析出能够有效阻止裂纹的扩散,从而提高玻璃的硬度。此外,对比不同SiO2掺入量的基础玻璃划痕宽度,划痕宽度随SiO2掺入量的增加而逐渐降低,说明SiO2的掺入能将基础玻璃的耐划伤性能提高。这与图4中硬度测试结果一致,SiO2的掺入令基础玻璃硬度提升后有利于提高其耐划伤性能。比较不同SiO2掺入量的微晶玻璃的划痕宽度可知,有SiO2掺入的微晶玻璃的划痕宽度明显低于无SiO2掺入的微晶玻璃。且当掺入量为0.5%时,其划痕宽度最小为81.40 μm。这一结果也与图4硬度测试结果一致,说明SiO2的掺入能够提高微晶玻璃的耐划伤性能,且当掺入量为0.5%时,微晶玻璃的耐划伤性能最强。结合SEM和XRD分析结果可知,SiO2掺入量为0.5%的微晶玻璃内析出了足够多的细小纳米晶粒,而SiO2掺入量为1%和1.5%的微晶玻璃由于内部结构致密度较差导致耐划伤性能下降,SiO2掺入量为2%的微晶玻璃由于析晶度不够导致耐划伤性能下降。因此,SiO2掺入量为0.5%的微晶玻璃具有最高的耐划伤性能得益于其内部析出的大量致密纳米级晶粒对裂纹形成与扩展的有效阻止。

3 结论

采用二次熔融浇铸法获得不同SiO2含量的Li2O -B2O3- Al2O3(LBA)基础玻璃,研究了不同SiO2含量对基础玻璃以及微晶玻璃的结构与性能的影响规律,主要得出以下结论:

(1)LBA基础玻璃经575 ℃保温2 h晶化处理后,析出颗粒状的Li(Al7B4O17) 晶相,SiO2的掺入能够抑制晶相的析出,掺入SiO2量为0.5%时晶粒尺寸为25~45 nm,随着掺入SiO2含量的提高,晶体尺寸逐渐增至120~150 nm,当掺入量为2%时,玻璃析晶受到明显抑制,此时晶相尺寸亦减小至25~50 nm。

(2)SiO2的掺入有利于提高基础玻璃的硬度和耐划伤性能,在SiO2掺入量相同的条件下,得益于晶相的析出,微晶玻璃的硬度值均比基础玻璃的硬度值高,但微晶玻璃试样的透过率受到晶相析出影响而下降。SiO2掺入量为0.5%的微晶玻璃具有最高的耐划伤性能得益于其内部析出的大量致密纳米级晶粒对裂纹形成与扩展的有效阻止,此时微晶玻璃硬度高达6.85 GPa的同时仍然保持较高的透过率(88.18%),硬度和透明度均可达到较高水平,同时保持良好的耐磨性,在手机盖板玻璃方面具有一定发展潜力和应用前景。