400 m 级无隔水管泥浆回收系统研发及海试

陈浩文,王林清*,王 偲,于彦江,田烈余,殷国乐

(1.中国地质科学院勘探技术研究所,河北 廊坊 065000; 2.中国地质调查局广州海洋地质调查局,广东 广州 510075)

0 引言

海洋蕴藏了丰富的油气、天然气水合物和固体矿物等能源资源,同时也是解决生命起源、地球演化、气候变化等重大科学问题的前沿研究领域。海洋钻探是获取海底地层信息最直观准确的方法,也是海洋资源勘查开发最主要的手段之一[1]。随着海洋钻探不断向深海挺近,深海环境下的钻探作业面临诸多挑战:由于孔隙压力与破裂压力余量较小,必须采用多层套管体系,可钻水深和井深极限受多种因素制约[2-3];开路钻井工况下泥浆直接排海,污染海洋环境等。无隔水管泥浆回收技术(Riserless Mud Recovery,以下简称RMR)作为新兴的钻井技术,可以实现在开路钻井工况下进行泥浆回收循环再利用,具有安全环保、简化井身结构和降低钻探风险等优点[4]。

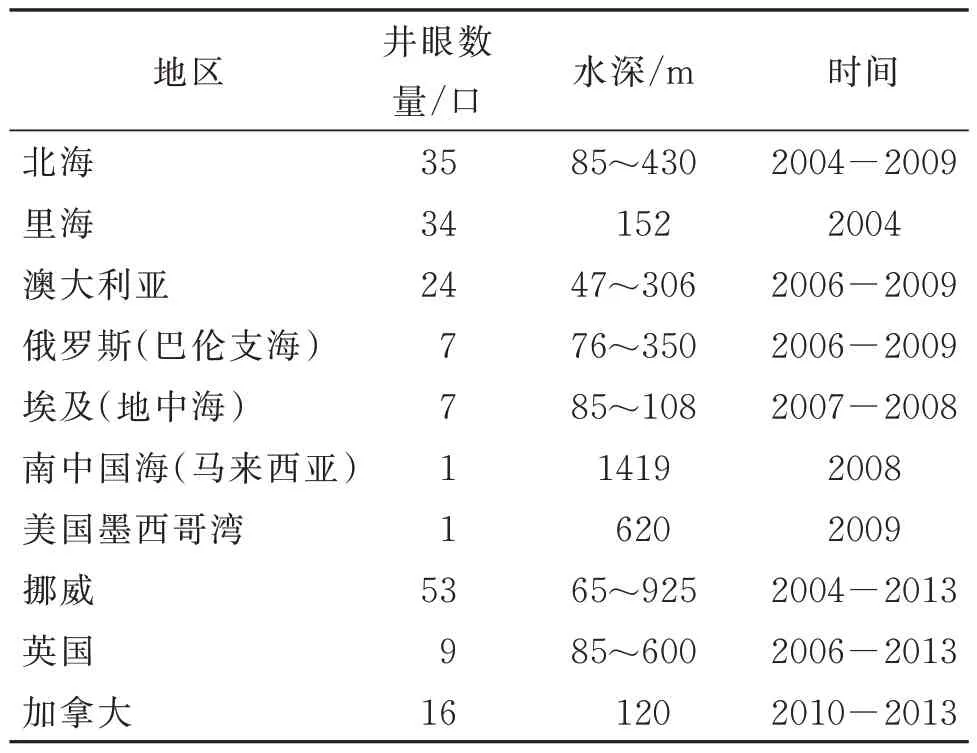

2001 年,挪威AGR 公司基于岩屑输送系统技术开发了RMR 技术,最初仅用于浅水油气钻井,主要用来解决复杂海底条件和浅层地质风险等钻井难题,保障表层井眼的顺利钻进[5]。随着钻井技术和装备性能日益进步,RMR 也从浅水走向深海,最大应用水深达1419 m[6]。截止目前,RMR 技术已在国外成功应用超过300 口井,其工艺方法及相关设备发展较为成熟(见表1),已成为一种高效、安全、环保的深海钻井技术,其技术优点包括可实现海底“零排放”、降低泥浆和录井成本、降低浅层作业风险、增加表层套管下入深度、避免钻领眼等。

表1 RMR 钻井记录Table 1 RMR drilling records

目前国内尚无RMR 技术工程应用,仍处于跟踪研究阶段。现阶段我国海洋资源勘探开发主要集中在浅海区域,同时由表1 可知目前RMR 技术主要用于400 m 水深以浅。为发展我国无隔水管泥浆回收钻井技术,推动海洋钻探发展,基于我国目前技术现状,遵循由浅入深原则,优先设计研发400 m 级RMR 系统。

1 总体方案设计

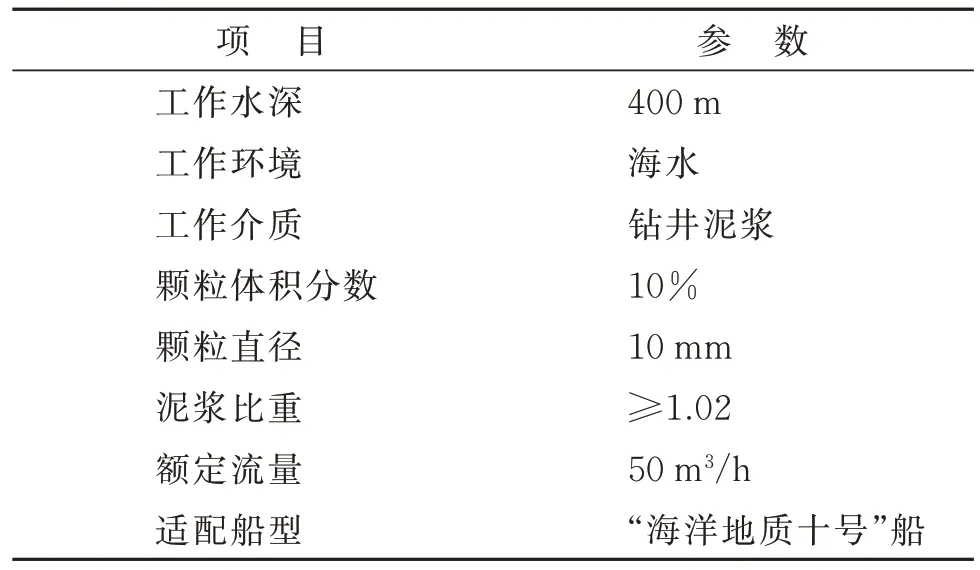

400 m 级RMR 系统搭载“海洋地质十号”船进行海试,因此基于海试船钻探系统、基盘收放系统、电力通讯系统及常规钻探工况等因素,制定本套系统基本设计指标如表2 所示。

表2 400 m 级RMR 系统参数Table 2 System parameters of 400m RMR

RMR 技术在钻井过程中不使用隔水管,而采用单独的管线作为泥浆上返的通道,通过泥浆举升泵将海底井口吸入模块内的泥浆泵送至甲板面固控系统,完成水下井内泥浆的回收利用[7]。本系统的总体方案如图1 所示,主要由泥浆举升泵,吸入模块、海底基盘、泥浆上返管线、弱电控制系统、强电驱动系统、脐带缆及绞车等组成。由于海试船不具备ROV 水下作业条件,故采用吸入模块及泥浆举升泵集成于海底基盘设计,避免水下连接作业。海底基盘通过海试船的基盘收放系统从月池下放,泥浆上返管线连接海底基盘上的泥浆举升泵,最终从月池返回甲板面。

泥浆举升泵分系统主要负责海底泥浆的举升;吸入模块主要作用为暂存上返泥浆、井口内泥浆的液位识别、视频监控,泥浆导出等;泥浆上返管线主要提供举升泥浆的上返通道;弱电控制系统主要负责接收传感器传输数据,分析并自动控制如变频器等系统执行部件;强电驱动系统主要负责为水下泵提供电力驱动,变频控制等。

2 系统关键设备研发

2.1 泥浆举升泵

作为RMR 系统的核心部件,泥浆举升泵负责为水下井口返出泥浆回流至钻探船提供动力。钻井时,井口返回的泥浆是由固相地层岩石碎屑与液相钻井液组成的固液两相流体。工业中常用的流体输送泵达19 种之多,如离心泵、盘片泵、轴流泵、柱塞泵等等,但不是所有泵都适宜于工程施工。参照行业内经验和文献,并根据输送介质含固相颗粒的特性和泵的结构特点,不同类型泵的优缺点见表3[8]。

综合分析泥浆中固相颗粒的通过性、泥浆性质与泵结构可靠性、尺寸质量、后期维护、工作效率和成本等因素,在3 种泵型中最终选择离心泵(蜗壳泵)作为泥浆举升泵。

水下钻探作业时,地层岩屑一般粒径范围为5 mm 左右,体积浓度<10%;依据地质钻探常用泵量,结合海试钻井船的泥浆泵能力,确定RMR 系统泥浆举升泵设计流量为50 m3/h。取作业泥浆密度为1200 kg/m3,海水密度近似为1030 kg/m3,泥浆举升泵扬程计算如下[9-10]:

泵的扬程需满足“沿程压降+净举升高度≤最小扬程”这一最低要求。其中沿程压降是泥浆沿着管路输送时由于摩擦产生的压力损失,单位压力损失即为水力坡度Jm;净举升高度为船舶甲板与海面间的净空高度(气隙)。

水力坡度Jm的计算公式为:

式中:Cv——流量系数;ρs—颗粒密度,kg/m³;ρdf——钻井液密度,kg/m³;ρsw——海水密度,kg/m3;Δ——管道粗糙度,取值0.30;D——管道内径,mm;Re——雷诺数;g——重力加速度,取9.8 m/s2;Vm——实际提升速度,m/s;Wgt——颗粒群临界沉降速度,m/s;

计算出水力坡度后Jm后,即可计算泵的最小扬程:

式中:L——管道长度,m;Hag——船舶的气隙,m。

将相关参数代入上述公式,最后计算得出扬程H=88.5 m,取90 m。依据扬程进行举升泵其他关键参数计算,设计结果如表4 所示。

依据设计方案开展对泥浆举升泵样机的研制加工,考虑到叶轮及导壳受岩屑冲蚀,选用耐腐防腐的2507 双相不锈钢,水下电机等其他附件选用316L不锈钢,电机选用湿式充油式电机,可实现水下压力补偿平衡。举升泵及水力叶轮如图2、图3 所示。

图2 泥浆举升泵Fig.2 Mud lift pump

图3 举升泵水力叶轮Fig.3 Hydraulic impeller in lift pump

2.2 吸入模块与海底基盘研发

吸入模块用于海底井口缓冲井下上返的泥浆,然后通过泥浆举升泵将泥浆输送回钻井船。海底基盘用于集成安装水下设备,根据总体方案设计,吸入模块、泥浆举升泵、水下电子仪器等需安装于海底基盘之上。RMR 系统海底基盘参照海试船现有基盘外形设计,基盘顶部设计有三个收放滑轮,基盘绞车钢缆通过三个滑轮,控制基盘的下放与起升。在基盘顶部转向滑轮对角处,设计有180°旋转弯头作为预留泥浆上返管线接口,旋转弯头上部连接泥浆上返管线,下部连接泥浆举升泵出口,泥浆上返管线在水中会随洋流及涌浪波动,旋转弯头可以防止上返管线大角度弯折损伤[11-13],如图4 所示。

2.3 弱电控制系统

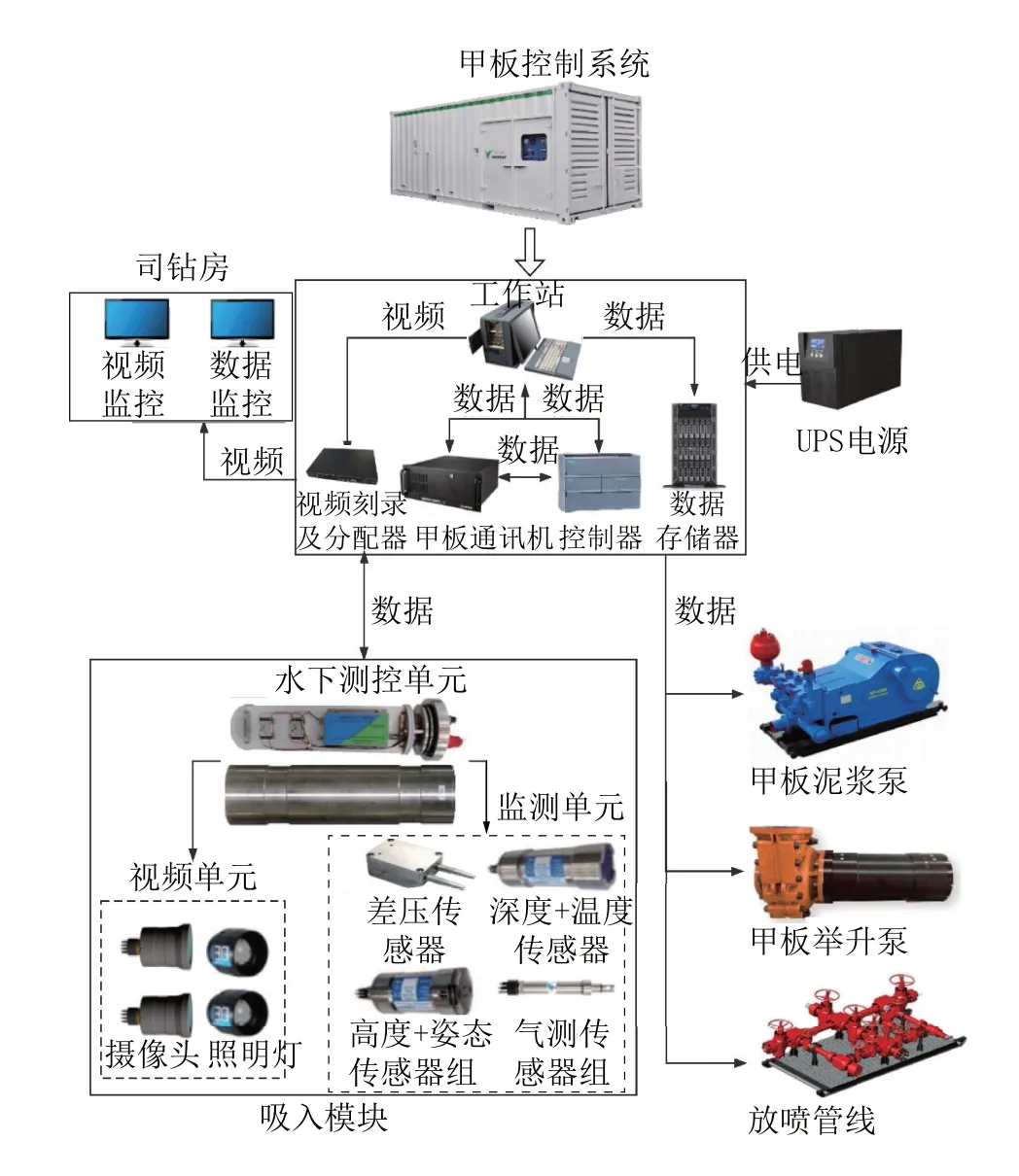

弱电控制系统主要功能为RMR 系统数据采集、自动分析、人工操作、执行控制、远程监控等功能。弱电控制系统可收集水下传感器返回数据,自动分析判断工况,并发送指令至RMR 系统相关执行机构;同时还具有远程视频监控功能,方便操作人员介入控制等[14-17]。控制系统架构如图5 所示,主要包括甲板控制系统和水下测控单元等。其中甲板控制系统包括工作站、甲板通讯机、视频刻录及分配器、控制器、数据存储器及UPS 等设备,主要功能为接受水下测控单元传输的信息,处理数据并发送相应指令给甲板泥浆泵、泥浆举升泵及放喷管线等执行设备。水下测控系统包括摄像头和照明灯等视频单元,以及液位识别传感器、深度+温度传感器、高度+姿态传感器、气测传感器组等检测单元,主要功能为采集水下图像、泥浆液位信息、深度、高度、温度及姿态等信息,为甲板控制系统提供控制依据。

图5 控制系统硬件架构Fig.5 Hardware architecture diagram of the control system

3 系统调试

系统各关键部件研制完成以后,于中国地质科学院勘探技术研究所中试基地开展了陆地联机调试,以检验系统各项功能性是否达正常,整套系统是否达到搭载海试船开展海试要求。

系统联调设备主要包括弱电控制集装箱、海底基盘、泥浆上返管线、强电驱动系统等,如图6 所示。本次联机调试先后开展关键部件打压测试、电控系统拷机测试、泥浆液位识别试验、流量调节试验,自动控制试验、水下监控测试等,试验结果符合设计要求,满足海试要求。

图6 系统联机调试Fig.6 System joint debugging

4 设备海试

海试主要对自主研发的RMR 系统开展样机试验,验证相关理论基础是否正确,检验系统各项功能性,及时发现存在的问题和不足,为后期优化升级提出科学合理的解决方案。本次海试搭载于海洋地质十号调查船,航次HYDZ10-202202,试验海域为中国南海,分别在海洋地质码头、102.6 m 水深、384.7 m 水深、93.01 m 水深、29.31 m 水深开展5 次试验,全流程验证RMR 系统技术可行性及设备各项功能性,海试时间总计12 d。

4.1 系统作业流程试验

本次试验主要在海洋地质码头及102.6 m 水深开展,主要检验设备下放回收流程是否合理,同时系统各项功能是否正常,以及设备耐压及运行稳定性,为深水试验奠定基础。

整个试验过程主要分为基盘下放、管缆协同下放、基盘坐底、基盘回收、管缆协同回收五部分。设备下放阶段,按照预先设计的作业流程,先将海底基盘下放至月池(图7),上电查看摄像头、照明灯、高度计、姿态仪、深度计等工作是否正常,检查供电通讯是否畅通,并在整个下放流程中保持上电通讯,进行水下信息的实时监控。检查无误后,继续下放基盘,并同步随动下放脐带缆、泥浆上返管线及动力缆,直至基盘坐底。

图7 海底基盘置于月池内Fig.7 The base of the seabed is placed in the lunar pool

在设备回收阶段,先上提海底基盘,同时协同回收脐带缆、动力缆和泥浆上返管线,避免速度过快将管缆破坏。基盘从水下将要进入月池内时,需保证所有管缆均保持绷直状态,防止基盘进入月池时损伤管缆,整个过程通过基盘搭载的水下摄像头观察(图8),最终所有水下设备均成功回收(图9)。

图8 水下管缆状态Fig.8 Status of underwater pipe cables

4.2 液位识别试验

本次试验主要在384.7 m 水深开展,主要检验所研发的液位识别技术是否可行。吸入模块内泥浆液位高度数据对于RMR 系统举升泵量控制至关重要。由于水下吸入模块内上返的泥浆与外部海水相互混合,传统的液位识别技术无法准确识别泥浆液位,在此研发专用液位识别技术。

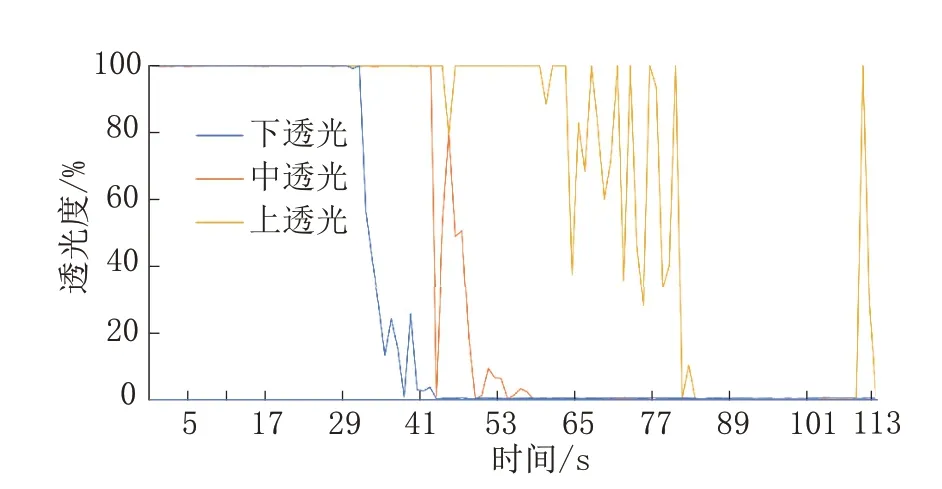

液位传感器置于吸入模块内部。试验开始时,随着吸入模块内部泥浆的不断注入,液位识别传感器读数也随之发生明显的变化(图10),其中下透光为吸入模块最下端传感器读数,随着泥浆上升,其读数最先发生变化;中透光为吸入模块中间传感器读数,随着泥浆上升,其读数次之发生变化;上透光为吸入模块最下端传感器读数,随着泥浆上升,其读数最后发生变化。各传感器读数通过与水下视频监控比对,试验结果符合设计要求。

图10 液位识别传感器变化趋势Fig.10 The change trend recognized by the liquid level sensor

4.3 自动控制试验

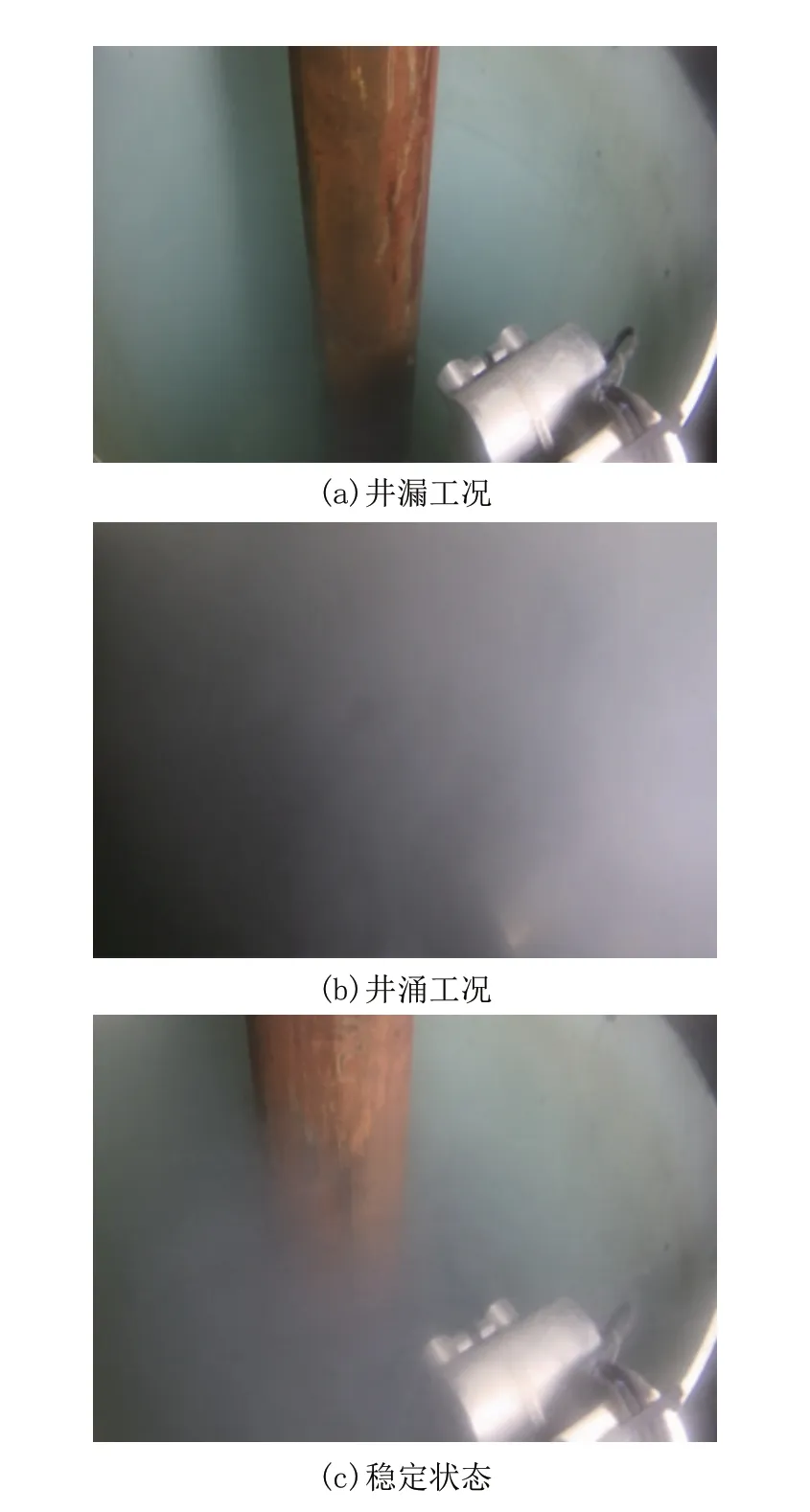

本次试验主要在384.7 m 水深开展,主要检验系统在泥浆液位非平衡状态下,使用自动控制系统,查看控制系统能否按照实际的液位值,自动控制强电驱动系统的供电频率,从而改变泥浆举升泵量,最终实现吸入模块内泥浆液位的动态平衡。在此过程先通过人工干预分别模拟井涌工况(图11a)、井漏工况(图11b),再进入系统自动控制状态。试验表面系统能够根据检测数据自动控制举升泵流量,最终保证泥浆液位稳定在吸入模块内部预设高度(图11c)。

图11 井下工况Fig.11 Downhole working condition

4.4 全面钻进下RMR 试验

本试验在各水深均开展,主要检验RMR 系统对于含岩屑高固相泥浆的举升能力,泥浆举升泵对于岩屑的通过性以及固控系统净化能力。开展本次试验时,先启动甲板泥浆泵进行泥浆注入,同时开启RMR 系统开始泥浆举升回收纯泥浆。然后开启钻机进行钻探,此时回收含岩屑泥浆,两次回收的泥浆具有明显的区别,如图12 所示。最后将回收的泥浆接入固控系统,开始持续泥浆回收净化循环过程,如图13。通过试验表明,RMR 系统能够举升高固相泥浆,期间未发生堵塞,具有良好的通过性;同时所研固控系统能够将清除泥浆中的固相颗粒,处理后的泥浆达到循环使用的要求。

图12 不同工况泥浆对比Fig.12 Comparison of mud under different working conditions

图13 泥浆净化Fig.13 Mud purification

5 结论与建议

(1)400 m 级无隔水管泥浆回收系统的成功研发与海试,实现了我国在海洋钻探无隔水管泥浆回收技术领域“从0 到1”的突破。攻克了泥浆液位识别、海底泥浆举升、闭环自动控制、深海动力与通讯传输等关键技术环节,有效解决了隔水管钻井中成本高、泥浆循环压力大及开路钻井中泥浆消耗量大、海水污染等诸多难题,达到核心装备完全国产化替代,进一步完善了我国深海钻探装备体系。

(2)通过海试发现所研RMR 系统也存在不足之处,如系统设备众多,作业流程较为繁琐;液位识别精度还有待提高;自动控制算法还有待优化等。在后期的工作中将针对上述问题进行完善改进。

(3)本次所研RMR 系统适用水深为400 m,对于未来深海钻探来说还有待提高。结合深海钻探需求,中期目标瞄准2000 m 水深目标,远期目标标准4000 m 水深,在泥浆举升系统、泥浆上返立管系统、深海大功率高压输能技术等方面持续攻关,力争构建拥有自主知识产权的深海无隔水管闭路循环钻井技术及装备体系。