智能制造助推制造业高质量发展

蔡立志

习近平总书记强调:“要以智能制造为主攻方向推动产业技术变革和优化升级,推动制造业产业模式和企业形态根本性转变,以‘鼎新’带动‘革故’,以增量带动存量,促进我国产业迈向全球价值链中高端。”2022年10月,党的二十大报告中明确提出,“建设现代化产业体系,坚持把发展经济的着力点放在实体经济上,推进新型工业化,加快建设制造强国、质量强国、航天强国、交通强国、网络强国、数字中国”。制造强国的主攻方向为智能制造。2021年12月,工信部公布《“十四五”智能制造发展规划》,提出“十四五”及未来相当长一段时期,推进智能制造,要立足制造本质,依托制造单元、车间、工厂等载体,推动制造业实现数字化转型、网络化协同、智能化变革。

智能制造推进情况

《“十四五”智能制造发展规划》从不同层面定义了智能化的基本要求,小到制造单元、车间,大到企业,不同维度上的智能化要求也有所区别。“十四五”智能制造规划主要目标,是在2025年末全国建成智能制造示范工厂500家。聚焦企业、行业、区域转型升级需要,围绕场景(智能制造成熟度2级)、示范工厂(智能制造成熟度3级)、智能制造标杆企业(智能制造成熟度4级),开展多场景、全链条、多层次应用示范,培育推广智能制造新模式。要实现这一基本目标,必须提高公共服务的基本能力,具体包含两方面:一是鼓励行业组织、地方政府、产业园区、高校、科研院所、龙头企业等建设智能制造公共服务平台,建立长效评价机制;二是鼓励第三方机构开展智能制造能力成熟度评估,研究发布行业和区域智能制造发展指数。

为落实“十四五”智能制造发展规划要求,深化智能制造推广应用,工信部、发改委、财政部、市场监管总局决定联合开展2022年度智能制造试点示范行动。其中规定,示范工厂申报主体应通过智能制造能力成熟度自评估,需达到国家标准GB/T 39116-2020《智能制造能力成熟度模型》二级及以上。2022年工信部遴选出99家示范工厂、389个优秀场景。其中,上海市共有3家示范工厂、12家企业的29个场景上榜。上海示范工厂和场景上榜数量与其在全国经济发展中所处地位和水平并不匹配,提升空间很大。

目前,在工信部指导下,智能制造系统解决方案供应商联盟共遴选出国家级智能制造标杆企业48家,其中上海3家,占比尚可,三家分别为上海汽车集团股份有限公司乘用车公司、上海华谊新材料有限公司和安波福中央电气(上海)有限公司。国家级智能制造示范工厂共209家,其中上海8家,占比较低,分别为上海航天设备总厂有限公司、上海延锋金桥汽车饰件系统有限公司、上海新时达机器人有限公司、中国航发商用航空发动机有限责任公司、光明乳业股份有限公司、宝武碳业科技股份有限公司、上海新动力汽车科技股份有限公司、上海航天精密机械研究所。

近年来,基于智能制造发展现状,上海连续推出了一系列政策,加速智能化建设进程。2022年,上海颁布智能制造数字化转型实施方案,提出规上企业要数字化诊断全覆盖。主要目标是到2025年,上海市规模以上制造业企业数字化诊断全覆盖,数字化转型比例不低于80%;上海市工业互联网核心产业规模达2000亿元;打造10个试点示范园区、20个标杆性智能工厂、30个工业互联网平台、40家“工赋链主”、50个超级场景的制造业数字化转型全方位引领格局。同年,为落实工信部《“十四五”智能制造发展规划》《关于组织开展智能制造评估评价工作的通知》中的重点方向和任务,市经信委组织制造业企业开展智能制造成熟度评价工作。

此外,上海推出了上海智能工厂建设领航计划,提出到2025年,实现规上工业企业智能制造评估诊断全覆盖,打造 20 家标杆性智能工厂,建设 200 家示范性智能工厂,推广 1000 个智能制造优秀场景,培育2家收入超过100亿元、10家收入超过10亿元规模的智能制造系统集成商,加大工业元宇宙、数字孪生、人工智能、5G等新技术赋能,构建“工厂大脑”。

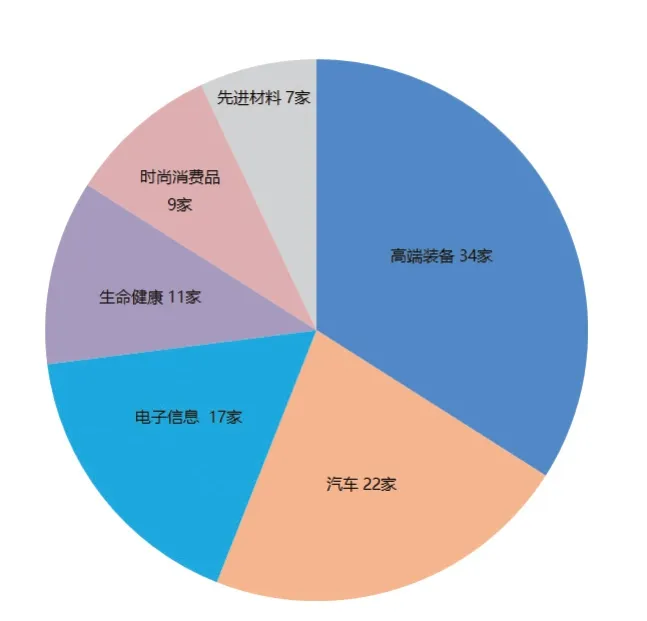

从目前现状来看,2022年度上海100家智能工厂基本集中在浦东、闵行和嘉定三个区,分别为24家、22家和14家(图1);涵盖最多的三个行业领域是高端装备、汽车、电子信息,分别为34家、22家和17家(图2)。

图1 2022年度上海100家智能工厂所属区域统计

图2 2022年度上海100家智能工厂行业领域统计

企业智能制造转型路径

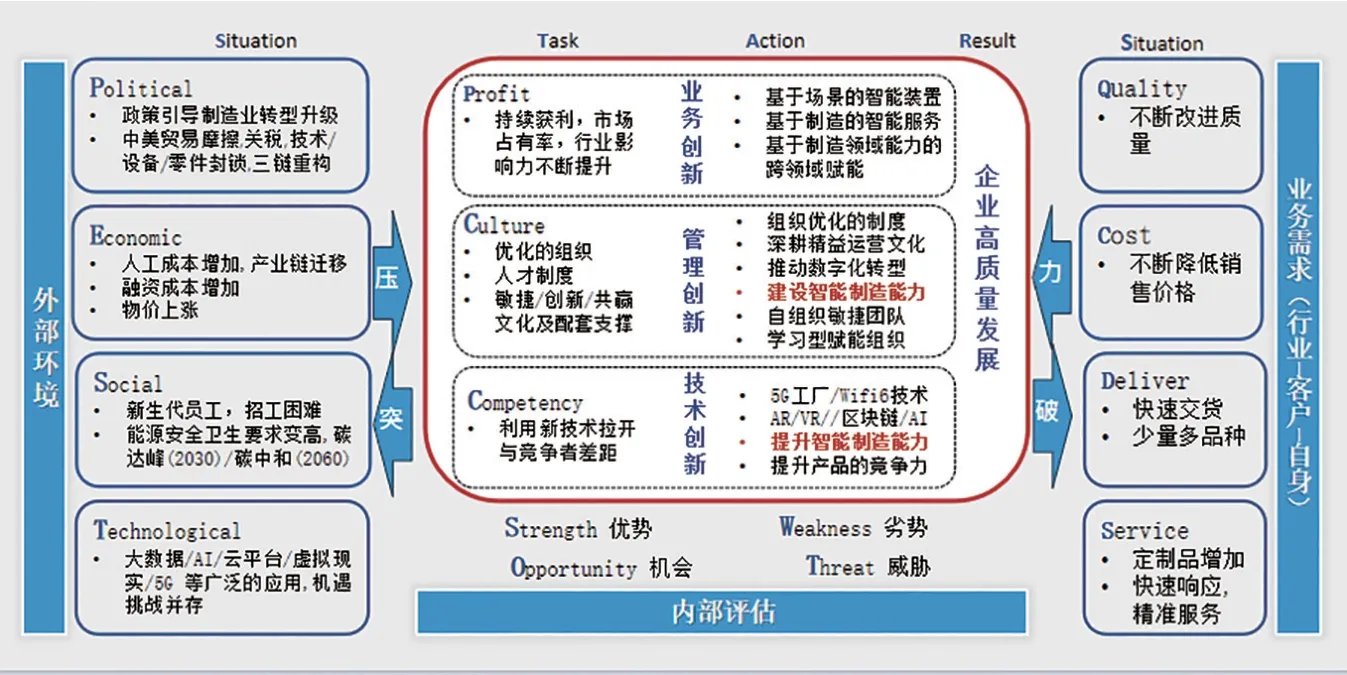

之所以要建设智能工程,是因为我国面临来自内外部的双重压力。从外部情况来看,首先是政策引导制造业转型升级,中美贸易摩擦加剧使得我国面临技术、设备、零件封锁的压力。其次是各种成本,包括人工成本、融资成本等不断上涨。第三是新生代对整个用工环境提出了更高的要求,能源安全、卫生等要求也不断提升。第四是大数据、AI、云平台、虚拟现实、5G 等技术的广泛应用,也促使企业作出变革。

此外,来自行业、客户、自身的业务需求也给企业带来了变革压力。首先就是质量问题,提升质量的需求推动整个产业发生变革,其中较为典型案例是苹果。它通过质量有效拉动需求,促进生产。第二个因素是市场竞争价格,企业不断降低销售价格,可有效扩大市场份额。第三是交付要求,包括快速交货、货品少量多品种等。第四是服务,包括增加定制品、快速响应、精准服务等。

企业面临的多重压力使“刀刃向内”的自我变革和数字化改造迫在眉睫,其具体措施包括三个层次:一是开展技术上的改革创新,将人工智能数据库等先进技术应用到制造企业中,利用新技术拉开与竞争者的差距。二是在技术创新的基础上进行管理创新,包括优化组织制度、深耕精益运营文化、建设智能制造能力等方面。三是基于技术创新和管理创新,开展业务创新,以使企业持续获利,不断提升市场占有率和行业影响力。技术创新、管理创新、业务创新层层递进,共同助力于企业高质量发展(图3)。

图3 智能制造能力是创新突破的抓手

智能制造通常可以分为5个等级,即一级(已规划级)、二级(规范级)、三级(集成级)、四级(优化级)和五级(引领级)。截至 2022年 11月, 全国 53167家企业通过平台开展智能制造能力成熟度自诊断,行业覆盖纺织、电子、机械、交通设备制造、石化、轻工、冶金、医药等31个大类,企业遍布全国32个省市自治区、261个市。从结果来看,一级及以下企业占比77.83%,二级企业占比10.94%,三级企业占比5.96%,四五级占比非常少,仅为5.72%(图4)。

图4 全国制造业能力成熟度现状

企业在向智能制造、数字化转型过程中,面临着一些挑战,包括数字化技能与人才资源缺乏、跨部门/跨团队系统难以实现、企业文化转型难度较大等。企业向智能制造转型,首先必须明晰自身所处的阶段和水平,开展智能制造评估体系建设。接下来应该对标国家标准,了解企业现状与国家标准存在的差距。找准差距后,企业应制定改进的基本目标,然后根据目标制定改进计划,并分步实施。在实施过程中,可适时对效果进行评价。

目前,企业可根据GB/T 39116-2020和GB/T 39117-2020两个标准对智能制造程度进行评价。这两个标准明确了智能制造等级要求。

其中,规划级表示企业应该着手对实施智能制造的基础和条件进行规划,能够对核心业务(设计、生产、物流、销售、服务)进行流程化管理。

规范级表示企业应采用自动化技术、信息技术手段对核心装备和业务等进行改造和规范,实现单一业务的数据共享。

集成级表示企业应对装备、系统等开展集成,实现跨业务间的数据共享。

处于优化级的企业应对人员、资源、制造等进行数据挖掘,形成知识、模型等,实现对核心业务的精准预测和优化。

引领级企业应基于模型持续驱动业务优化和创新,实现产业链协同并衍生新的制造模式和商业模式。

两个标准里的五个等级,可细化为智能制造能力成熟度模型,分为8个能力域和20个能力子域。

总体而言,企业应制定希望达到的基本目标,其后找差距,最后进行结果评价。进行制造能力成熟度评价,对于企业而言大有裨益:一是建立智能制造人才培训体系,通过制造工厂评估实践,可打开各职能人员思路,了解智能化技术应用及未来可能的智能化工作场景;二是便于进行能力对比,即识别能力优势和弱项,针对弱项规划改进方案,提升企业高层对制造水平的关注度;三是识别不同行业建设水平重点与需求,通过标杆示范对企业起到更好的引导作用,指导更多的企业申报国家级、市级示范性智能工厂;四是为不同行业、不同规模的制造企业快速适配智能场景。