基于模型确认的ASAAC标准均温板模块热响应分析研究

武雅丽

(1.西南电子技术研究所,成都 610036; 2.四川省空天电子装备环境适应性技术工程实验室,成都 610036)

引言

电子设备的高性能、高可靠性、高精度以及小体积、轻量化的发展要求使其集成度、功率以及热流密度越来越高[1]。其中,过高的热流密度会影响电子元器件的性能参数,比如通态电阻、正向压降、阈值电压、导通电流等参数均会随温度的变化而变化;甚至还会引起芯片热失效和应力损失,缩短元器件的使用寿命[2]。因此,有效解决电子元器件的散热问题是保证其性能的前提。目前,常用的散热方式有自然散热、风冷散热、液冷散热、热管散热等。其中热管是一种相变传热元件,通过工质相变传热,当量导热系数可达铜的几倍甚至几十倍。具有导热性高、均温性好等优点,在各民用领域电子设备的散热中广泛应用。由于热管传热维度有限,独立热管无法满足电子设备的散热需求,为充分利用热管的高传热特性,将热管与铜板或铝板结合形成均温板是目前常用的一种方式。

国内外研究者已经对均温板展开了广泛的研究,且取得了较大进展。Deng等人[3]提出一种复合多孔均温板(CPVCs),在蒸发端径向均匀布置沟槽,这种径向的多通道使得流体工质快速回流时液压阻力更小,与传统普通冷板相比,CPVCs的温度均匀性更好。Chen[4]等人设计出了一种新型超薄均温板(UTVC),该超薄均温板在结构将微柱阵列和铜质网状内芯结合,导热系数是纯铜的30倍,在反重力方向上,最大导热性能仅降低11 %。Velardo[5]等人基于数值模拟与实验对均温板展开研究,研究发现当热源尺寸从20×20 mm变为35×35 mm,均温板等效导热系数从1 900 W/m·K上升至2 400 W/m·K,结果表明热源尺寸的差异会导致均温板内相变和传热过程差异,进而影响均温板热性能。Koukoravas[6]等人为了改善均温板冷凝端的冷凝性能,设计了一种混合润湿性表面来替代传统金属内芯结构,研究发现,当冷凝端表面有65 %处于超亲水状态时,均温板的导热热阻最小。

均温板优异的导热性能,使其在军用领域受到越来越多的关注和研究。军用电子设备与民用电子设备相比,前者所处的环境条件更恶劣且工况多变,且内部器件的热流密度更大,散热要求也更高。因此,基于实际工程项目需要,选择航空机载平台典型产品ASAAC模块作为研究对象。为了提高航空机载平台典型产品ASAAC模块的散热性能,把模块内关键传热路径上的铝合金(6061)材质更换为均温板。基于模型确认,通过数值模拟及实验验证展开对均温板的热响应分析研究,为航空机载平台同类产品的优化设计及验证提供参考。

1 ASAAC模块(铝合金)热响应分析研究

1.1 仿真模拟

1.1.1 物理模型

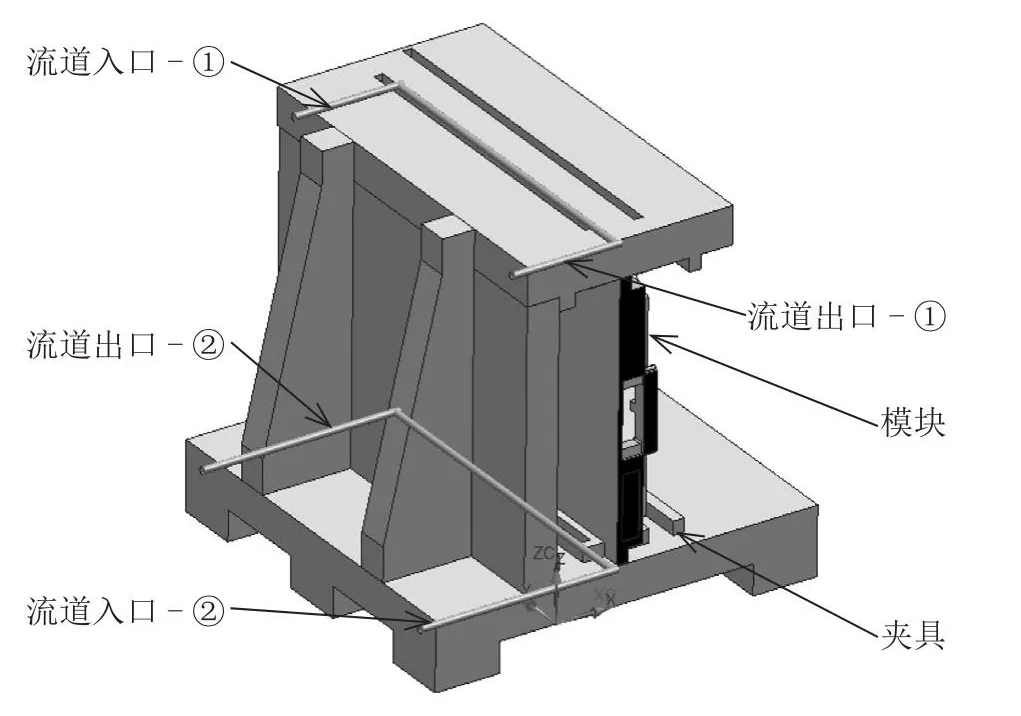

根据实际情况为研究对象建立物理模型,模型整体由ASAAC模块与液冷夹具组成,如图1所示,模块通过锁紧条安装在液冷夹具中,使模块肋条的一面与夹具的导轨直接接触,形成一条关键传热路径,夹具上下两侧各有一条独立的液冷流道。ASAAC模块外形结构尺寸为233 mm(长)×160 mm(宽)×24 mm(厚),模块由盖板、冷板、PCB印制板和两个同规格的发热器件构成。

图1 ASAAC模块与液冷夹具总装图

1.1.2 控制方程

文中使用CFD软件FloEFD对传热模型进行模拟分析计算,流动区域的控制方程如下[7]:

固相区域的控制方程如下:

式中:

T—温度;

p—压力;

k—导热系数;

cp—比热容;

µ—动力粘度;

ρ—密度。

1.1.3 网格划分

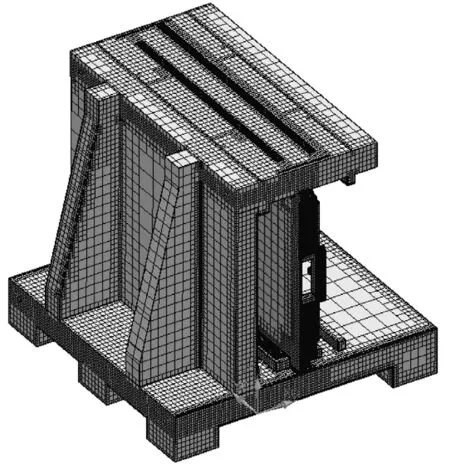

文中网格划分由FloEFD软件完成,该软件使用RAM技术(矩形自适应网格),能自动进行固体和流体区域的网格划分,本次仿真将全局网格划分设置后,对冷板流道近壁面边界层区域进行局部网格细化,网格划分效果如图2所示,计算域尺寸:426 mm×443 mm×540 mm,网格总数:1 790 807,其中流体网格数目891 201,固体网格数目:899 606。

图2 网格划分效果图

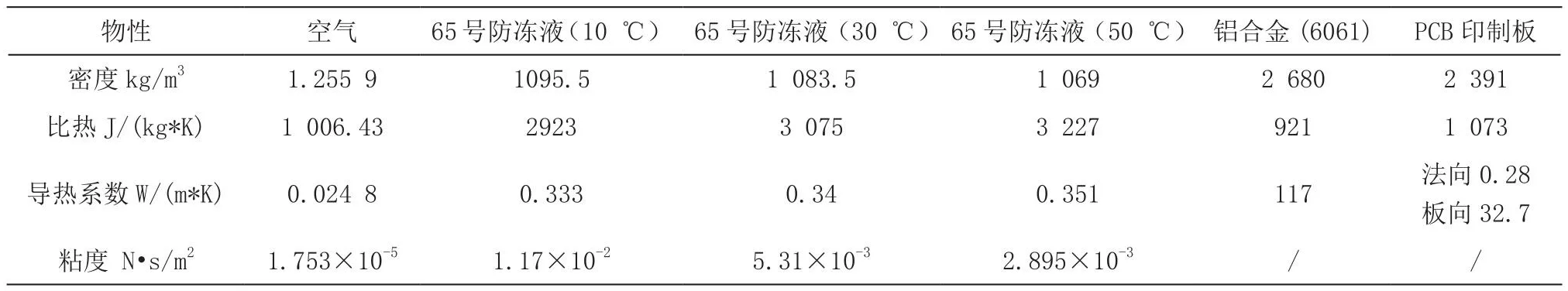

1.1.4 求解设置

设置分析类型为“外部流动”,空气温度8 ℃,在液冷夹具的流道进出口创建封盖建立流体子域,流道入口处边界条件为入口体积流量(1 LPM),并设置静压监控,流道出口处边界条件为环境压力(101 325 Pa,8 ℃),该子域流体工质为65号防冻液,仿真将分别对工况1(供液温度10 ℃)、工况2(供液温度30 ℃)与工况3(供液温度50 ℃)进行求解计算。仿真过程中涉及的所有材料物性参数如表1所示。

表1 材料物性

1.2 实验方案与原理

1.2.1 实验原理

ASAAC模块安装在夹具中,夹具内置液冷流道,与液冷源接通后,液冷源泵出的冷却液通过夹具带走发热电阻产生的热量。可通过调节液冷源的供液温度和流量,间接控制模块的边界条件。模块内部使用发热电阻模拟工作芯片,发热电阻连接直流电源后,通过调节电压和电流,使发热电阻的发热量处于规划状态。发热电阻表面贴装了热电偶,通过数据采集仪得到实时温度值。

1.2.2 实验方案

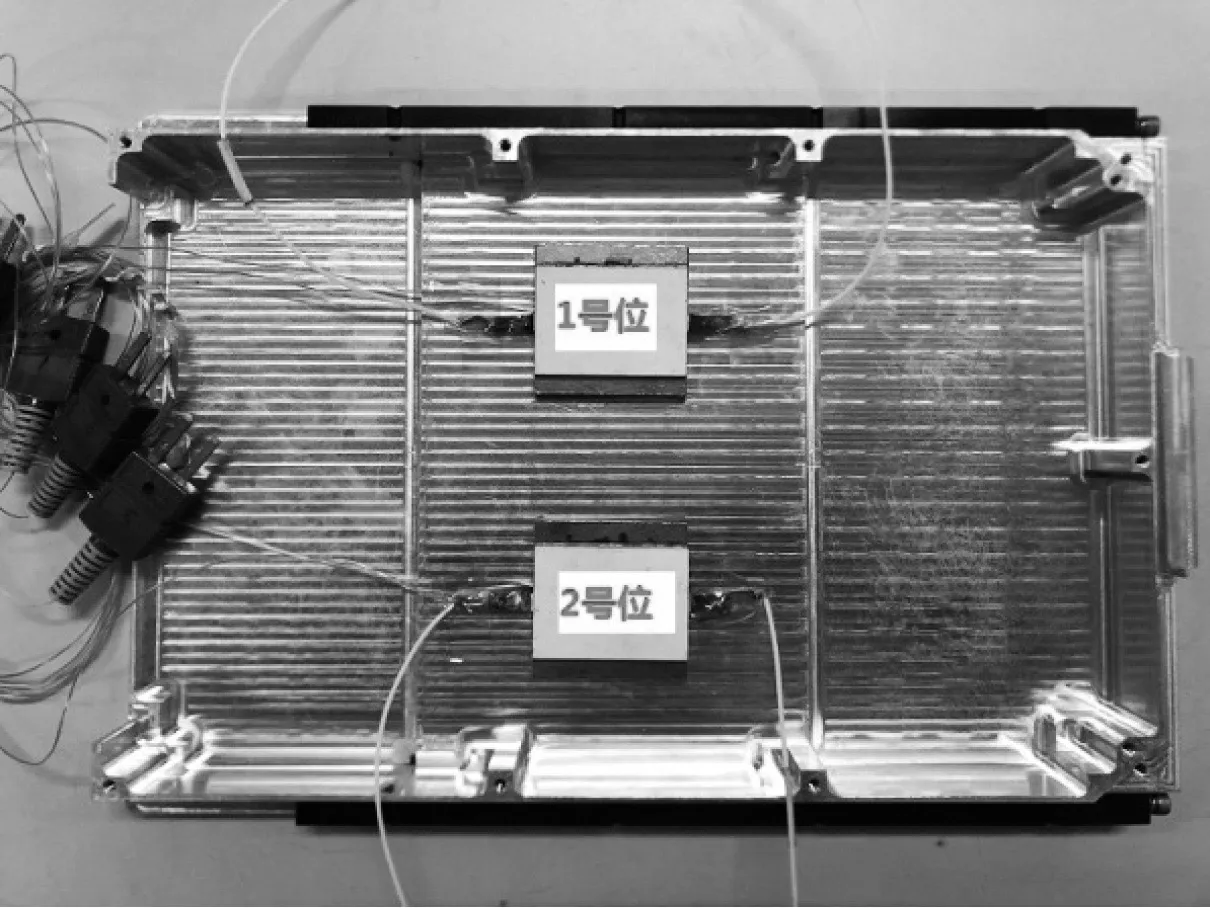

1)在模块中的规定位置安装发热电阻和热电偶(图3);

图3 安装热电偶及发热电阻

2)将模块安装在测试夹具中;

3)通液,保持流量为1 L/min、供液温度为10 ℃;

4)依次调整发热电阻供电的电压和电流值,并等待其温度稳定后,记录数据;

5)保持流量不变,改变供液温度为分别30 ℃、50 ℃,重复步骤的4);

6)实验结束,停止加热,停止供液。

1.3 仿真计算及实验结果分析

完成网格划分及求解计算后,通过后处理得到三种工况下(供液温度10 ℃、30 ℃、50 ℃)仿真计算结果。对仿真结果数据进行整理分析可知,在三种工况下,器件平均温度随热耗变化的趋势相同。因此,选择工况2(供液温度30 ℃)展开分析。单个器件在热耗分别是4 W、9 W、16 W、25 W、36 W、49 W时,1号位和2号位的器件热耗相同,但存在一定的温差:0.1 ℃、0.2 ℃、0.4 ℃、0.6 ℃、1.2 ℃、1.3 ℃。

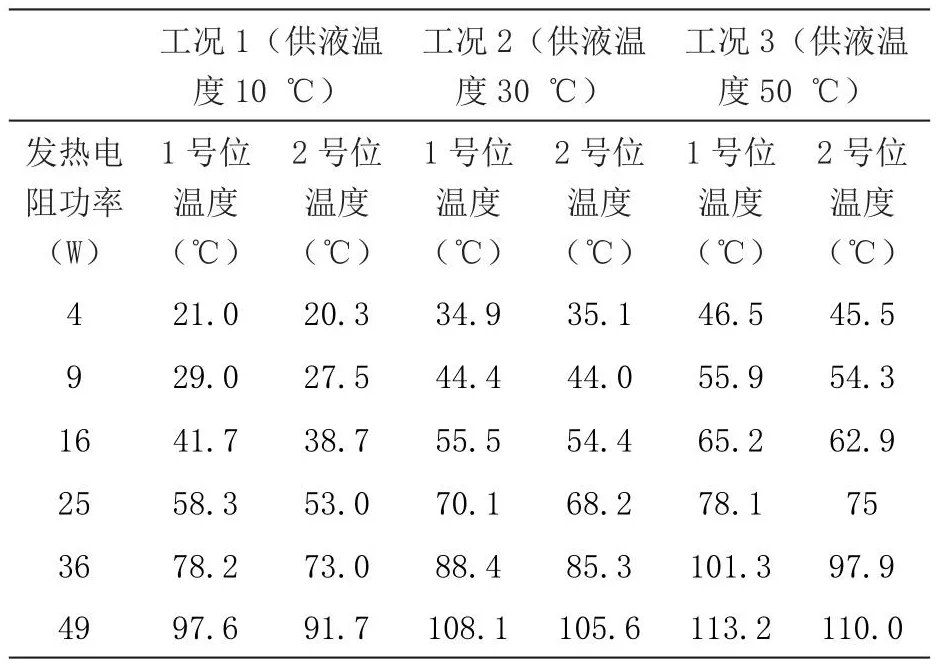

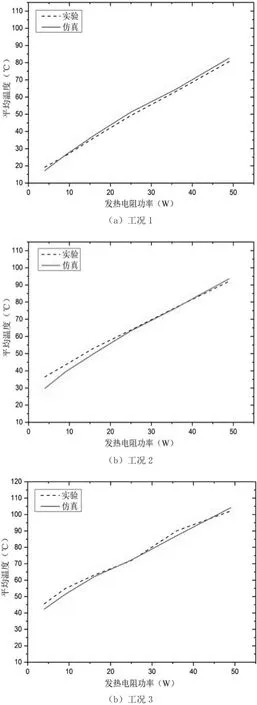

将实验测试结果进行汇总整理得到表2。分别将三种工况下的实验测试值与仿真结果进行对比(如图4),分析发现,仿真值与实测值在三种工况下的变化趋势一致。其中工况1中,两者一致性最高,误差最大为2 ℃,最小为0.4 ℃;工况2中,误差随发热功率的增大而逐渐减小,最大为5.1 ℃,最小为0.4 ℃;工况3中,仿真值与实测值最大误差为4.5 ℃,最小为0.5 ℃。虽然工况2和工况3的误差比工况1略高,但在工程应用中,该值处于误差允许范围。实验结果证明,在对ASAAC模块内器件的热仿真分析过程中,涉及到的模型建立、网格划分、边界条件及热参数设置等是合理正确的。

表2 温度测试数据(铝合金ASAAC模块)

图4 实验值-仿真值对比(铝合金ASAAC模块)

2 ASAAC模块(均温板)热响应分析研究

2.1 实验研究

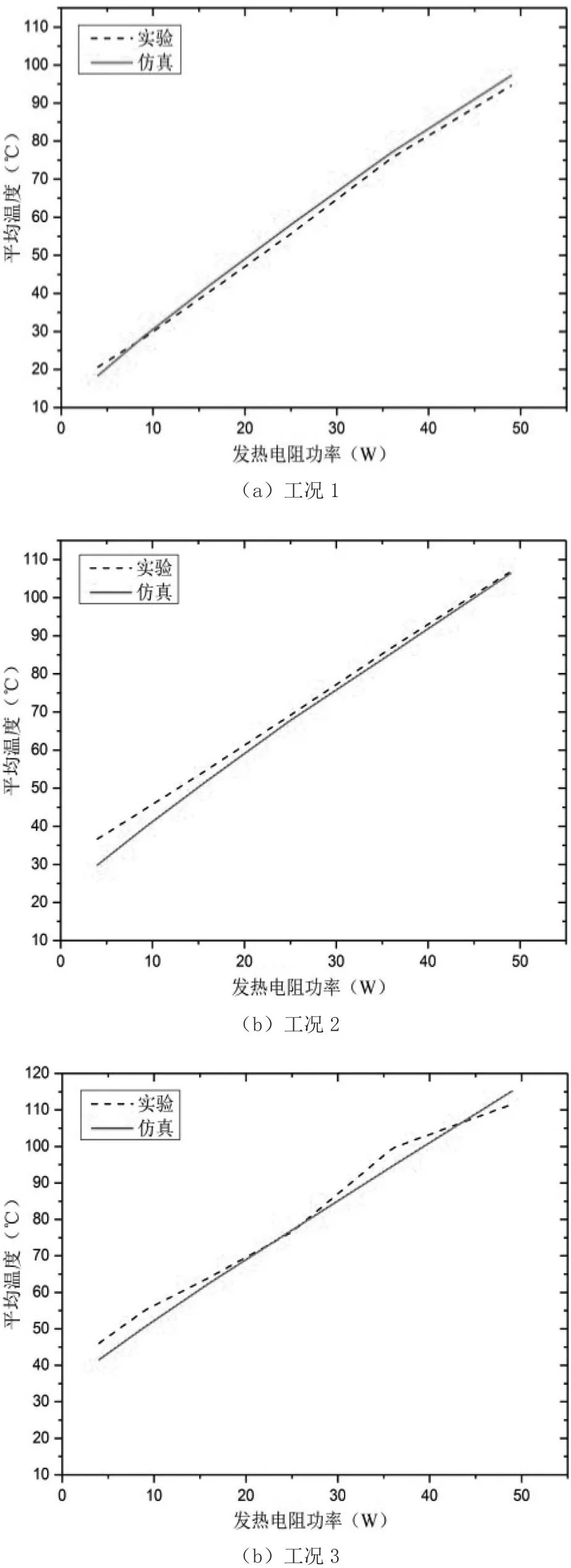

将内含均温板的ASAAC模块,安装进液冷夹具中,采用1.2节中的实验方法,对工况1(供液温度10 ℃)、工况2(供液温度30 ℃)与工况3(供液温度50 ℃)下的发热器件进行温度测试,把测试结果进行汇总整理得到表3。

表3 温度测试数据(均温板ASAAC模块)

2.2 仿真模拟与分析

由于均温板内部传热机制复杂,导热系数是动态的,而工程中为了便于应用,一般采用等效导热系数。因此,文中以实验测试结果为依据,探究均温板等效导热系数。先在工况2中对模块进行多轮仿真迭代,得到本次实验所用均温板的等效导热系数约为1 000 W/(m·K)。再通过工况1(供液温度10 ℃)和工况3(供液温度50 ℃)对该等效导热系数进行热仿真研究及验证。

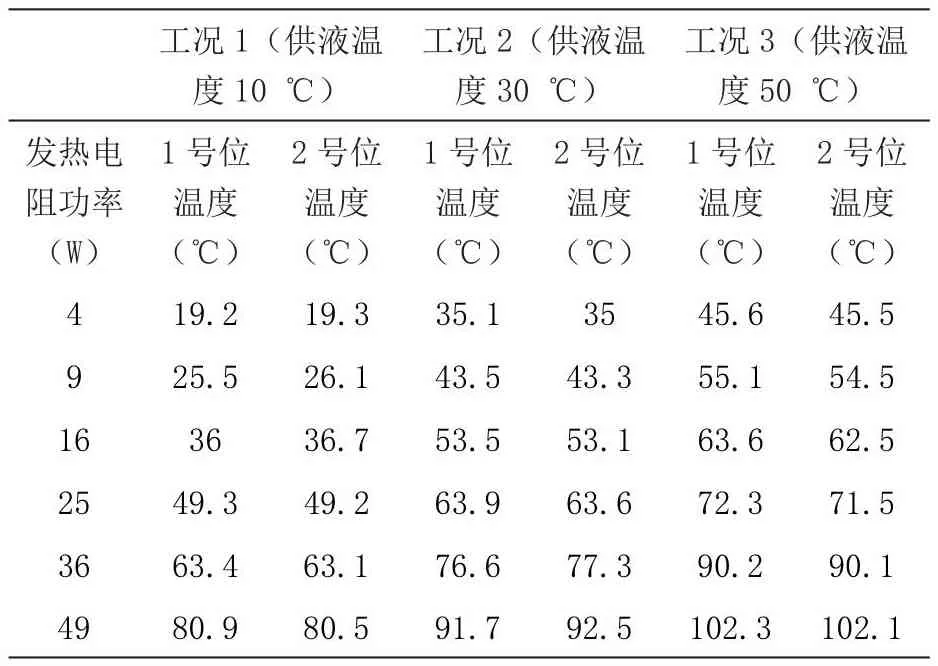

图5所示为工况2中的器件温度分布云图,将实验值与仿真值进行对比分析,对比曲线如图22(b)所示。分析可知,仿真值与实测值得变化趋势一致,误差值随发热功率的增大而逐渐减小,最大为5 ℃,最小为0 ℃。

图5 仿真结果

对工况1及工况3进行仿真计算,将计算结果与实验结果进行对比(如图6(a)、(c),分析可知,在工况1中,实验值与仿真值的误差最大为2 ℃,最小为0.4 ℃;工况3中,仿真值与实测值最大误差为3.5 ℃,最小为 0.4 ℃,误差值均在允许范围。因此,在热仿真分析中将均温板等效导热系数设为1 000 W/(m*K)是合理准确的。

图6 实验值-仿真值对比(均温板ASAAC模块)

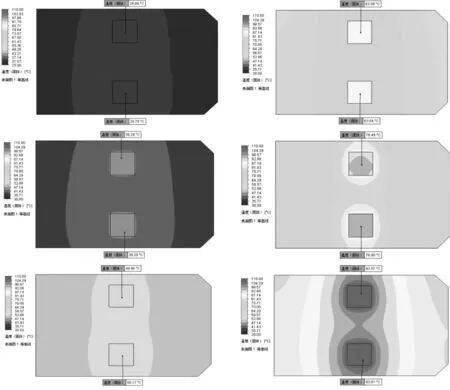

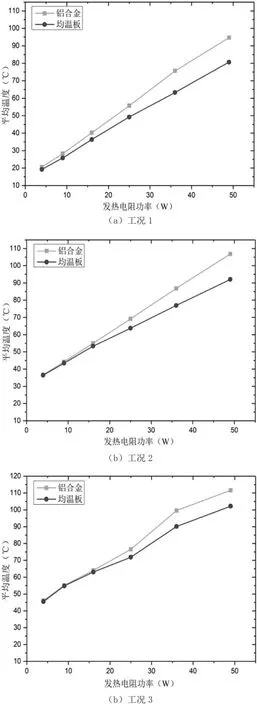

2.3 铝合金模块与均温板模块对比

将铝合金ASAAC模块与均温板ASAAC模块测试值进行对比,图7所示为器件平均温度对比曲线,分析该图可知,采用了均温板的模块,其内部器件平均温度均低于普通铝合金模块内器件平均温度。工况1中平均温度降低最大值为14 ℃,工况2中平均温度降低最大值为14.8 ℃,工况3中平均温度降低最大值为9.4 ℃。这说明,将关键传热路径上的材料由铝合金更换为均温板后,模块内发热器件的散热情况得到显著改善。

图7 器件平均温度对比

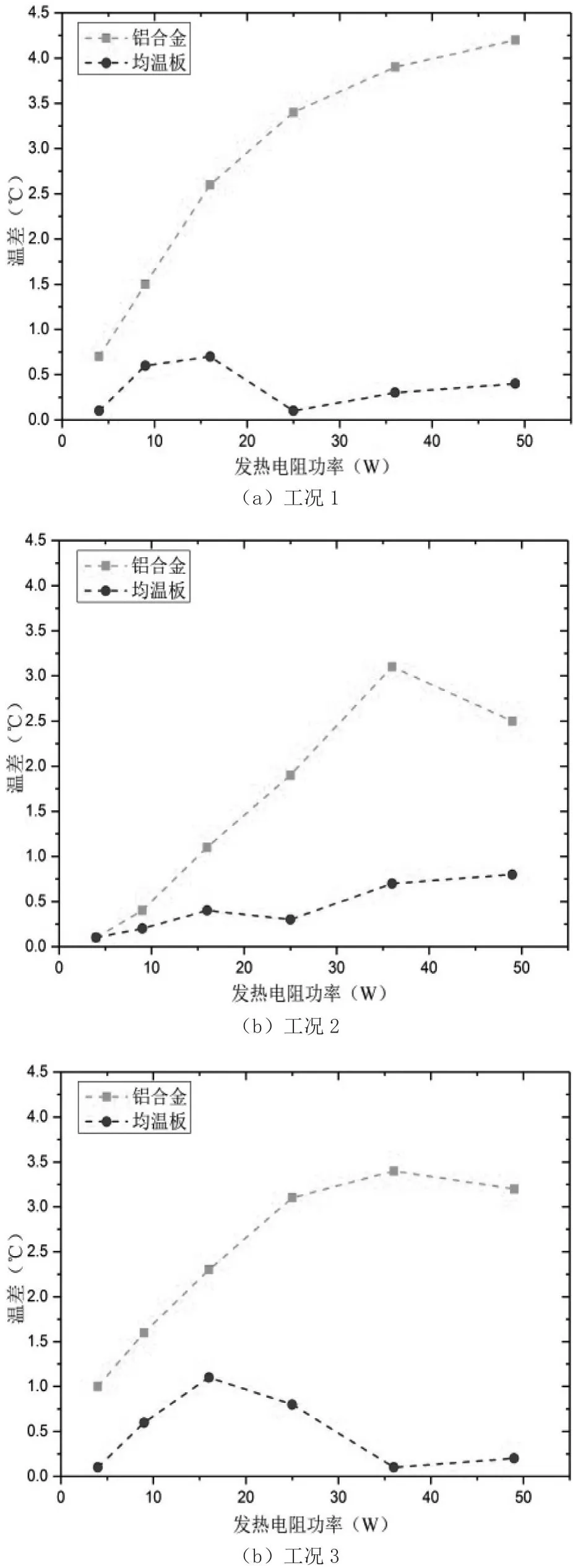

此外,采用了均温板的模块,其内部同规格发热器件温差均低于普通铝合金模块内器件温差,图8所示为器件温差对比曲线,分析该图可知,工况1中温差降低最大值为5.5 ℃,工况2中温差降低最大值为2.4 ℃,工况3中温差降低最大值为3.3 ℃。表明ASAAC模块在采用了均温板后,内部器件温度均匀性更好。

图8 器件平均温差对比

3 结论

1)文中通过对航空机载平台典型产品ASAAC模块热响应分析研究,设计出的验证方法准确可靠,为同类产品的优化与模型确认提供参考。

2)经过验证,文中所用均温板的等效导热系数约为1 000 W/m·k,为同类型产品的仿真分析提供参考。

3)将ASAAC模块上关键传热路径上的铝合金(6061)更换为均温板后,内部发热器件的平均温度更低,温差更小,温度均匀性更高,散热性能得到显著改善。