泡罩塔盘结构设计探讨

罗婵容,魏东波

(中国五环工程有限公司,湖北 武汉 430223)

泡罩塔盘操作稳定、弹性较大、效率较高,在化工装置中被广泛采用。泡罩塔盘是一种对密封设计和工艺结构设计要求较严格的塔盘,在工程实际验收和使用过程中,泡罩塔盘泄漏量控制不合格和布局不合适的现象时有发生,由此可见,对于泡罩塔盘的设计,还存在较多的认识不足。本文结合工程实践,简单介绍一些泡罩塔盘的典型结构和设计要点。

1 泡罩塔盘的结构

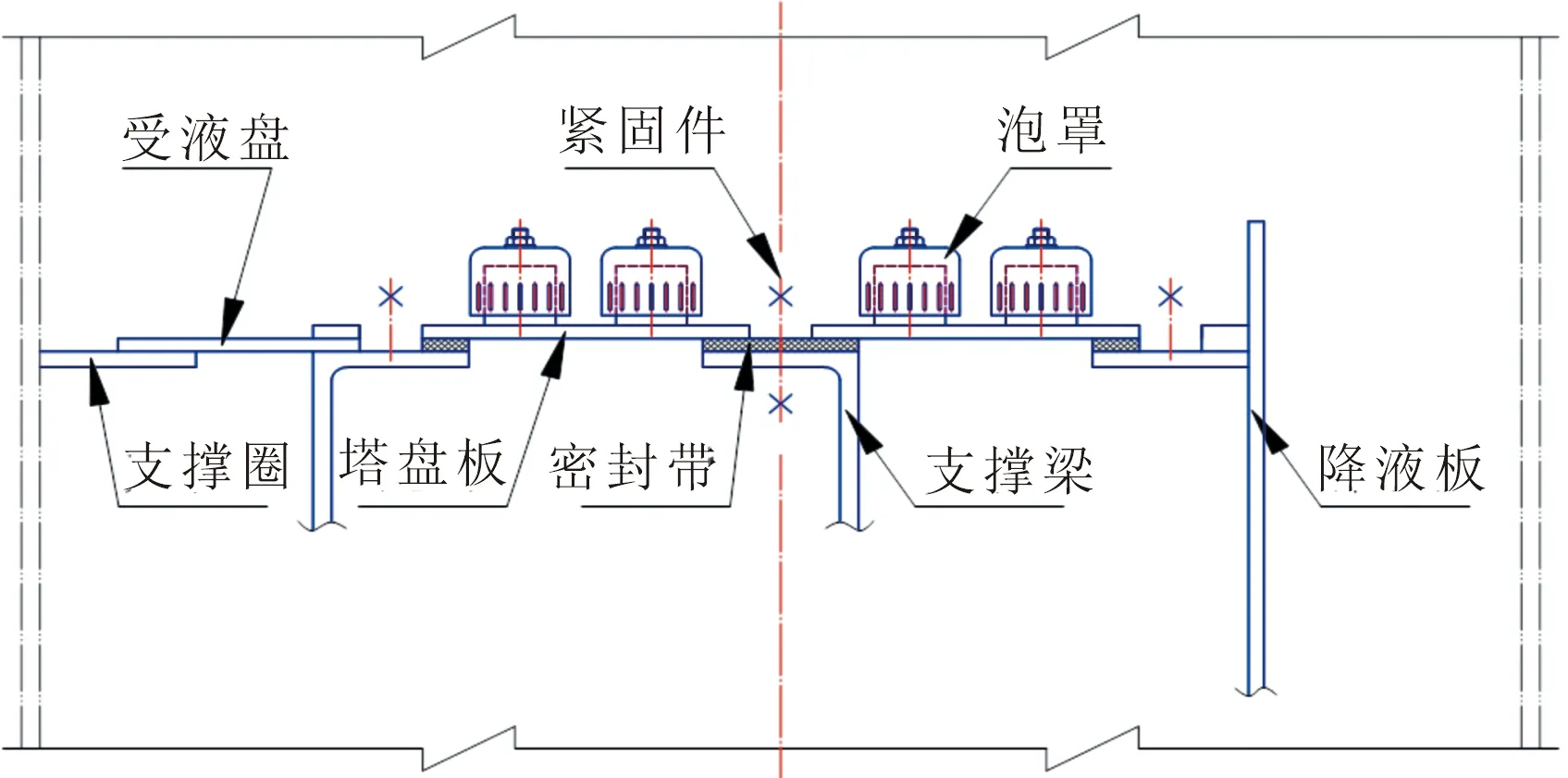

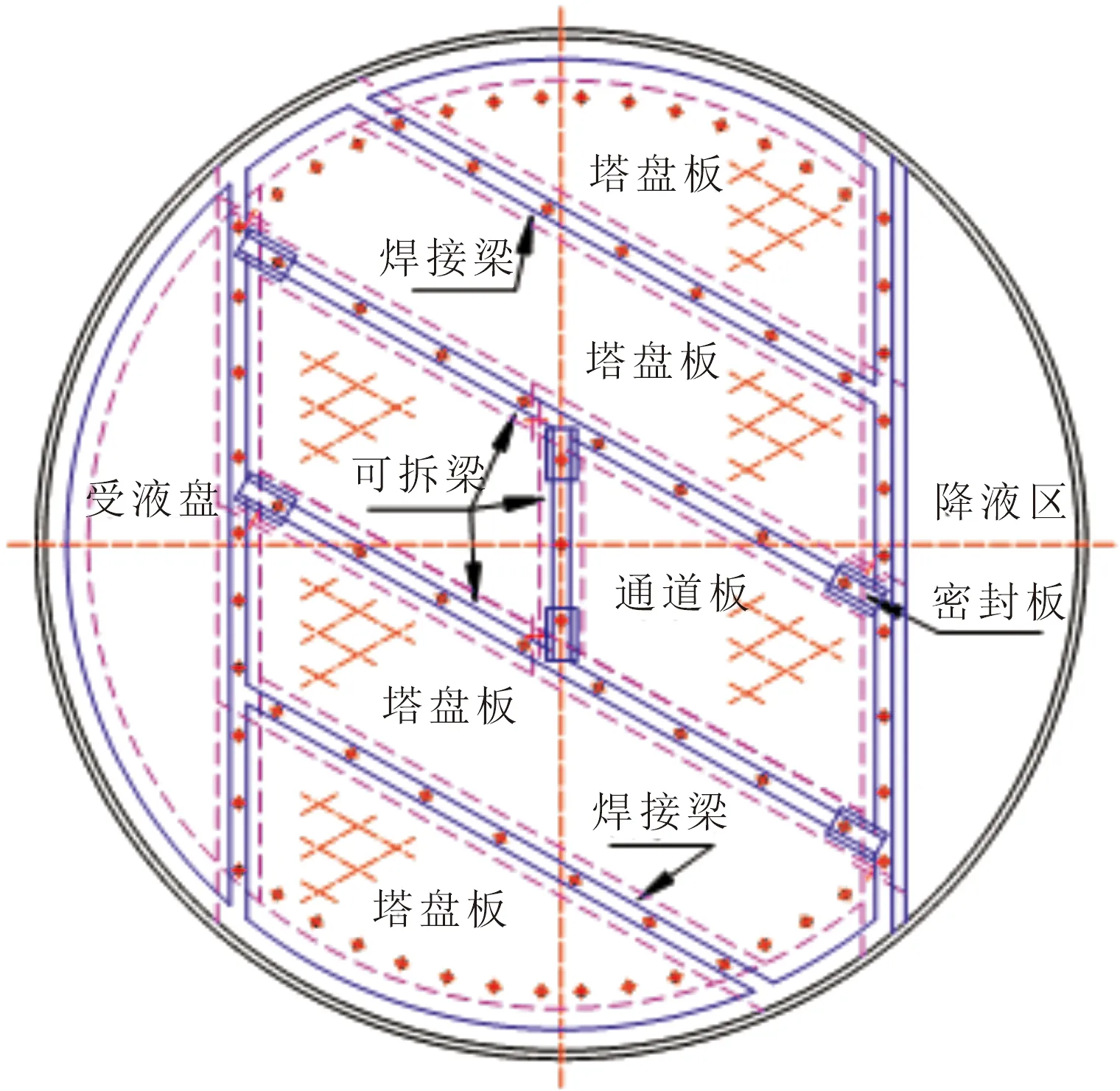

泡罩塔盘由泡罩、塔盘板、受液盘、降液板、塔盘支撑件(支撑圈、支撑梁等)、密封元件(密封条等)、紧固件等结构组成(见图1)。泡罩塔盘合理的布局和密封结构设计,可有效保证塔盘工艺性能,提高塔盘效率。

图1 泡罩塔盘结构

1.1 泡罩结构及泡罩与塔板连接结构

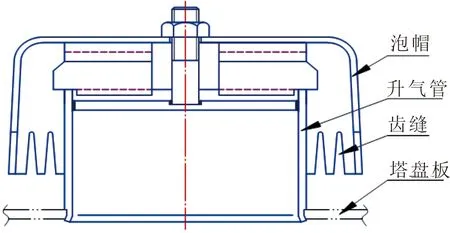

泡罩塔盘的作用原理是气体由泡罩内的升气管进入,经泡帽与升气管间的环形截面及回转通道由齿缝流出,在塔盘上形成鼓泡进行气液传质。泡罩有圆形和槽型两类,本文主要以圆泡罩结构为例。

泡罩结构设计方法繁多,为了节约成本,简化塔盘操作性能的预测,标准NB/T 10557-2021《板式塔内件技术规范》规定了DN80、DN100、DN150三种规格的圆泡帽的典型结构和尺寸(见图2,图3)。

图2 圆泡帽(DN80/DN100)

图3 圆泡帽(DN150)

标准NB/T 10557—2021在整合修订JB/T 1212—1999《圆泡帽》后,明确泡罩升气管与塔盘板可采用胀接固定和焊接结构,泡罩塔盘充水试漏的泄漏量控制在不超过5 mm/10 min。

图2和图3为升气管与塔盘板的胀接固定结构。当采用胀接固定时,升气管扩口处与塔盘板应贴紧、不漏液,升气管扩口处不允许有裂纹和沟槽等缺陷。

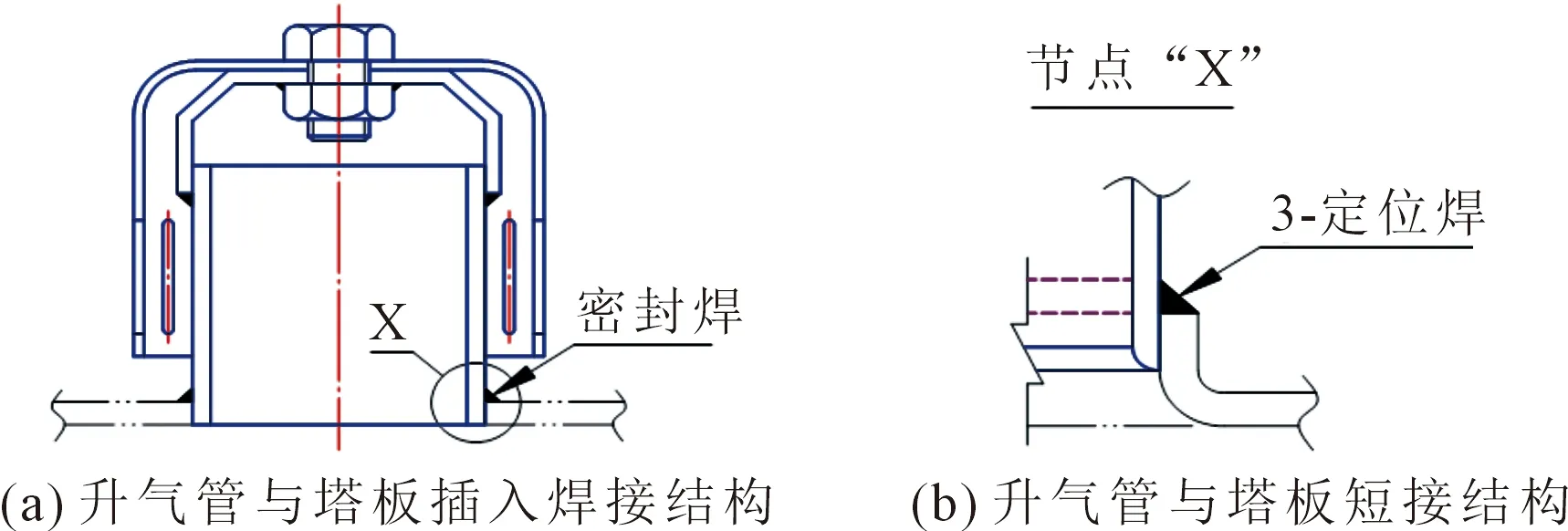

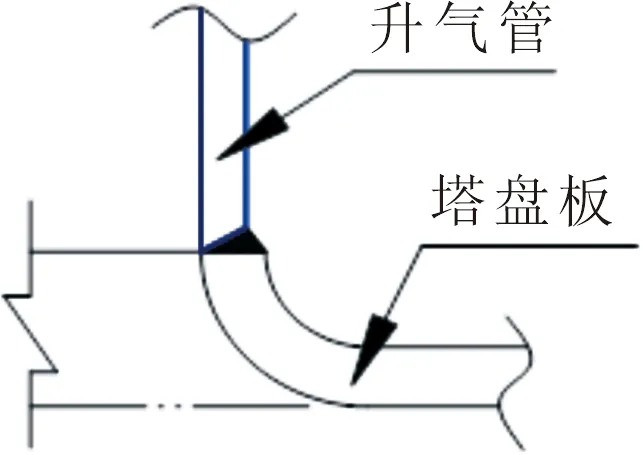

针对物料对材料有微量腐蚀的环境,为防止塔盘在操作过程中被腐蚀后升气管与塔盘板连接处漏液,应考虑采用焊接结构。某专利商规定尿素装置中处于甲铵液和尿素溶液中的316L等不锈钢材料要考虑1 mm的腐蚀裕量,另有专利商针对尿素装置物料介质为甲铵液的中压吸收塔的泡罩塔盘规定,泡罩与塔板采用图4a、图4b的角接焊接连接,图4b的结构用于塔盘板厚度不大于5 mm的泡罩塔盘连接结构。

图4 泡罩与塔板角接焊接结构

对于泄漏量要求严格的塔盘,也建议泡罩与塔盘连接采用焊接结构。某甲醛装置的吸收塔,要求塔盘泄漏量控制在2 mm/h,工艺商要求泡罩与塔盘连接采用图5所示的对接焊接结构。

图5 泡罩与塔板对接焊接结构

图4a所示的泡罩直接焊接在塔盘板上,塔盘板上焊接应力较大,易引起塔盘板翘曲变形,焊接过程中应考虑采用防变形措施。图4b和图5的结构均为在塔盘板上冲压出一段短节,升气管与短节角接或对接,可有效减小塔盘板应力变形。

针对泡罩塔盘升气管高度的设计,应能保证塔盘上液体不会从升气管溢流。上面提到的中压吸收塔,专利商确定泡罩塔盘采用DN80(NPS 3)泡罩,塔盘溢流堰高度为75 mm,要求塔盘充水试漏40 min后,塔盘板上液封高度不低于50 mm。按标准NB/T 10557-2021,DN80标准泡罩的升气管高度为57 mm,塔盘充水试验充水的最高高度为溢流堰和升气管高度的较低值,故按标准泡罩的升气管高度折算,塔盘充水试漏的泄漏量应控制在1.75 mm/10 min,远严于标准的要求。在与专利商进行澄清确认,并参考专利商的标准泡罩尺寸,将泡罩升气管的高度增至与溢流堰同高,以保证充水试验时液体不从升气管外溢。需要注意的是,升气管高度增高后,为保证升气管顶的回转面积,泡帽的深度也同样需要增高,泡帽一般是经过冲压拉拔成型,泡帽高度的设计应考虑制造工艺能实现。在工艺性能方面,由于雾沫夹带一般在齿缝和泡帽顶部之间的区域产生,较高的泡帽含有一个较长的液滴加速距离,相应的雾沫夹带量就会增大,较高的泡帽高度也会加大液面梯度,故此泡帽的结构应综合考虑塔板的水力学性能。

1.2 泡罩塔盘板及支撑件连接结构

泡罩塔盘按结构特点可分为整块式塔盘和分块式塔盘。

整块式塔盘一般用于小塔径(DN≤700 mm)用设备法兰连接的设备,塔盘设置高于溢流堰的塔盘圈,塔盘与塔内壁环隙采用软填料密封[1]。这种塔盘由于塔盘不分块,泄漏点少,泄漏量易保证。

分块式塔盘主要由塔盘板、支撑件(支撑圈、支撑梁等)和密封元件等组成(见图6)。

图6 分块式塔盘

塔盘板、支撑圈和支撑梁之间的两两衔接处易产生泄漏,泄漏点处应采用可靠密封,不应使用填料和黏结剂堵漏的方法进行密封[2]。结合各元件连接结构特点,可从如下几方面考虑采取密封措施。

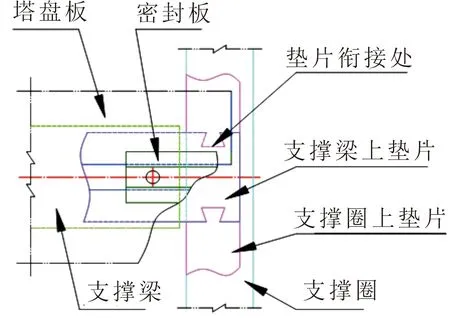

(1)支撑梁连接应尽量采用焊接,如塔盘板要保证可拆,焊接梁应避免使用自支撑梁。支撑梁之间以及支撑梁和支撑圈之间焊接后,焊缝上表面应磨平。当塔盘间距较小时,为保证塔盘安装施工空间,部分塔盘支撑梁需做成可拆结构,可拆梁与相关元件(如支撑梁和支撑圈)之间表面衔接间隙应严格控制,在铺设塔盘板与支撑件之间的垫片时,应是在(支)梁上满铺垫片,盖过衔接间隙,再与支撑圈/主梁上的垫片嵌合成一体,铺上塔盘板后应用密封板将间隙处进行密封(见图7)。当采用自支撑活动梁时,活动梁的折弯处、止裂孔处等地方容易形成漏点,需要采取更严密的密封措施,对泄漏量要求严格的塔盘,如有必要,应尽量控制活动自支撑梁的占比。

图7 支撑梁与支撑圈连接处密封结构

(2)当塔盘与支撑件之间采用紧固件连接时,塔盘板与支撑件之间应采用密封带进行密封,密封宽度不应小于25 mm[2]。连接螺柱可焊接在支撑件上,减少螺栓孔引起的泄漏;当螺栓穿过支撑件上的开孔进行连接时,如通道板需采用双面可拆结构处,螺栓孔处需用垫片密封,NB/T 10557-2021规定垫片的开孔直径至少应比螺柱直径小2 mm,SH/T 3088-2012《石油化工塔盘技术规范则》规定垫片的开孔直径至少应比螺柱直径小3 mm[3],典型结构(见图8)。螺柱一般采用M12规格,螺纹最大螺距1.75 mm,应采用不小于2 mm厚度的密封垫片,以保证至少能完好密封住螺纹的一个螺距。尿素装置中压吸收塔,专利商要求塔盘各元件之间的密封垫采用高压缩率达55%~80%的7 mm厚膨化聚四氟乙烯垫,它能很好地密封防泄漏。

图8 塔盘通道板双面可拆结构

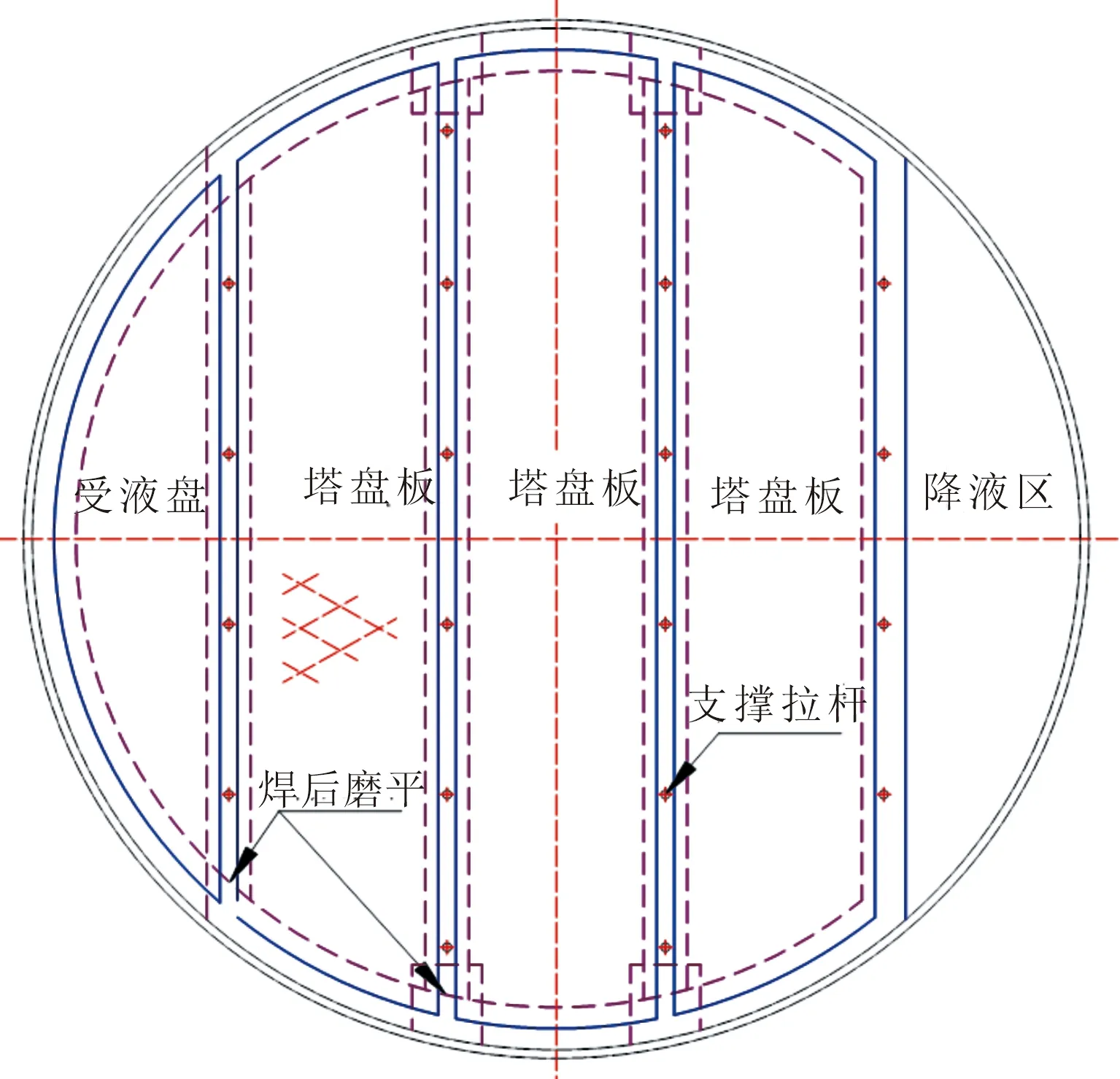

(3)对密封要求严格的泡罩塔盘,支撑件之间、塔盘板与支撑件之间均可采用焊接密封,图9为甲醛装置的吸收塔(泄漏量控制在2 mm/h)泡罩塔盘结构。塔盘板周边可搭接焊接在支撑圈上(见图10),也可采用翻边结构焊在塔壁上(见图11)。翻边结构的弧形扰度可吸收变形,有利于保障塔盘的平整。塔盘的操作性能对塔盘的水平度和塔盘的下垂非常敏感,特别是对大直径塔,图9的塔盘支撑梁之间采用拉杆支撑,能更好的控制支撑梁的扰度,保证塔盘的平整度。对于整体采用焊接结构的塔盘,塔盘内无检修通道,每层塔盘之间的塔壁上应设置人孔,人孔的结构尺寸应保证塔盘板可通过人孔进出。靠近人孔处的塔盘或支撑圈上应设置排液孔,用堵头封堵,检修时打开人孔,取出堵头,将物料排放干净。此类塔盘的特点为,塔盘之间应保持足够的间距,保证开设人孔和检修的空间。塔盘间距加大,塔的总高要增加,会使设备投资增加,研究表明,当塔盘间距大于600 mm时,塔盘处理能力随塔盘间距增大的幅度并不明显[4],确切的塔盘间距应结合机械和工艺特性综合确定。

图9 塔盘板与支撑件之间焊接密封结构

图10 塔盘板搭接焊接结构

图11 塔盘板翻边焊接结构

1.3 塔盘其他结构的连接

塔盘的受液盘、液封盘宜采用焊接结构[2],焊接在与之相连的支撑圈上。降液板可根据需要设计成固定式结构和可拆式结构。当采用固定式结构时,宜通过连接板与塔壁相连。可拆式降液板与其连接件之间应采用密封带密封,密封带及紧固件要求同塔盘板连接。

1.4 塔盘板与泡罩的排布

为充分利用塔盘面积,泡罩一般采用沿着流体流动方向,以正三角形的方式排列,这种排列最紧凑,约可多排出10%的面积[4],能使塔盘有效面积充分利用。泡帽间距与泡帽直径的最优比大致为1.3~1.5[4],保持泡罩外缘的间距为25~75mm[5]。在塔盘分块处,塔盘板沿60°斜向分割[5](见图6),有利于泡罩的排列。某吸收塔曾采用平行于流体方向的支撑梁和塔盘切割,很明显,泡罩排布由于受支撑梁的影响,在支撑梁和塔盘分块处间距较大,流体在此通道上易形成短路,影响塔盘效率。

2 充水试漏的试验要求

充水试漏是直观有效检验塔盘密封性能的方法。

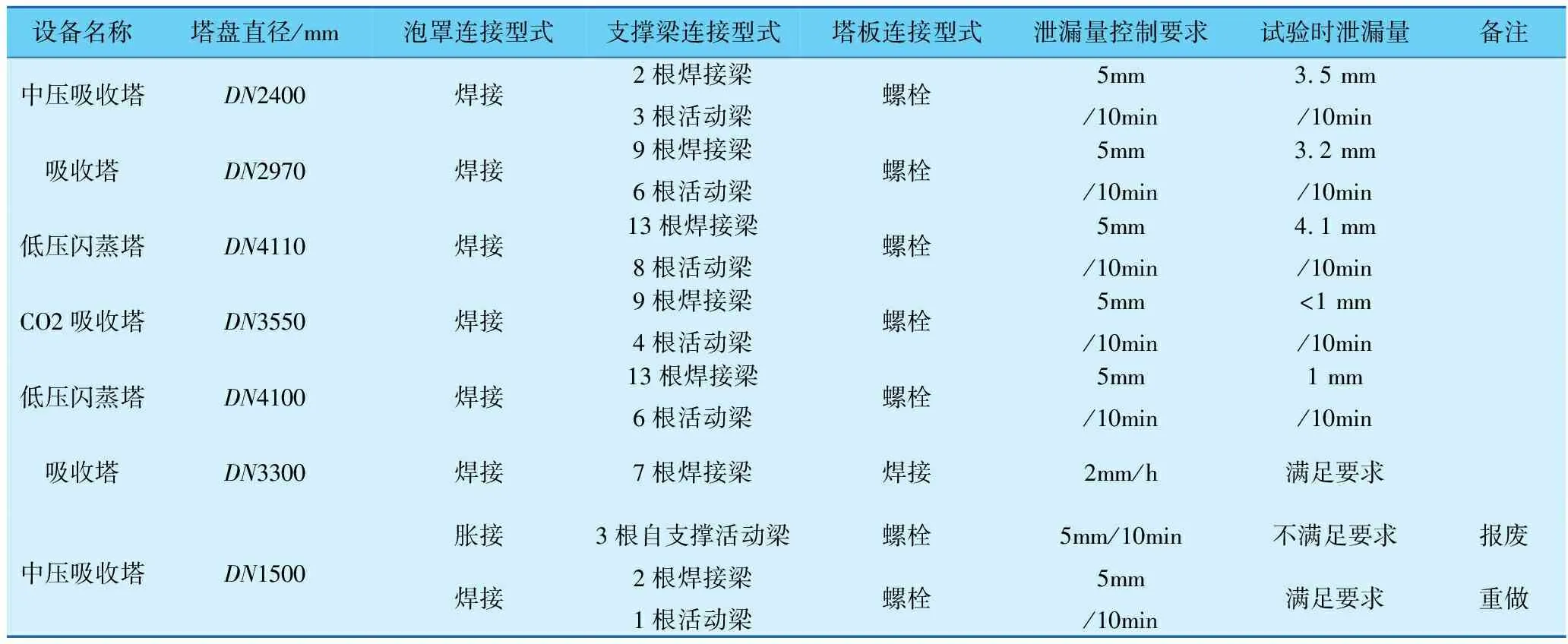

表1为一些已有良好运行经验的泡罩塔盘的充水试漏的数据统计。从统计数据可以看出,焊接泡罩、焊接梁和焊接塔板的结构能够很好地改善泄漏情况。

表1 已有良好运行经验的泡罩塔盘的充水试漏的数据统计

除从塔盘的结构方面进行优化设计减少泄漏量外,还应控制塔盘支撑件和塔盘本体的制造偏差。在进行充水试漏试验前,检查支撑圈、支撑梁本体的平面度以及安装后的水平度,以及塔盘板的平面度和安装后的水平度,合格后才能进行泄漏试验。对于焊于塔设备本体的支撑件等,出厂前也应按标准规范和设计文件的要求进行检验合格后方能出厂,具备条件的情况下建议进行塔盘的预组装检验。

3 结语

泡罩塔盘是一种广泛应用的塔盘,顺应当前工业飞速发展及不断出现的新产品、新工艺要求,泡罩塔盘的设计和制造工艺也需持续发展改进。本文结合泡罩塔盘的应用特点,介绍了几种有成功使用经验的典型结构设计,希望能对工程设计提供一定的参考。