行星减速器传动效率分析*

吴 铭 王宇航 邢化友

(西安轻工业钟表研究所有限公司 西安 710061)

传动效率是传动装置性能的重要标签,行星减速器也不例外,高效率是各机械应用领域追求的目标。同时,传动效率对于行星减速器不是一成不变的,研究表明啮合效率、润滑损失、轴承效率对传动效率均有显著影响[1~5]。实际应用中除了上述应用条件外,使用工况中负载情况也是设计行星减速器的主要参考指标,笔者以2K-H(A)型渐开线齿轮行星减速器为研究对象,构建负载、转速与传动效率的数学方程,可直观的说明负载、转速对行星减速器效率的影响,为行星减速器设计提供参考。

1 行星减速器结构概述

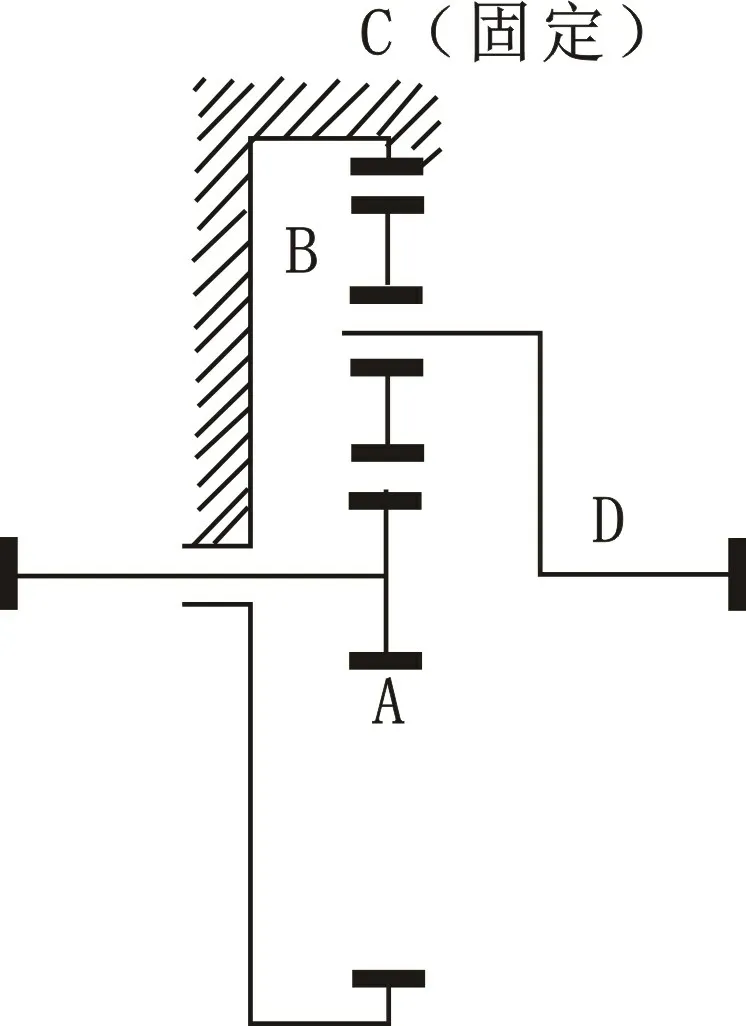

行星减速器是行星齿轮围绕中心轮转动,就像行星围绕恒星一样,2K-H(A)行星减速器是有三个行星轮围绕一个太阳轮旋转的减速器,且C 端固定,也就是内齿轮为固定端。笔者研究对象以太阳轮为输入,以行星架为输出。且润滑方式为润滑脂润滑,行星减速器结构如图1所示。

图1 2K-H(A)行星减速器原理图

2 行星减速器传动效率

2K-H(A)行星减速器效率的主要影响因素有齿轮啮合摩擦造成的传动效率损失(齿轮啮合损失功率)、轴承摩擦造成的传动效率损失(轴承摩擦损失功率)以及润滑脂粘度造成的传动效率损失(油脂黏性阻力损失功率),因此传动效率可表述为:

式中:P输出——行星减速器输出功率;

P啮合——齿轮啮合损失功率;

P轴承——轴承摩擦损失功率;

P油脂——油脂黏性阻力损失功率。

2.1 齿轮啮合功率

目前计算基本啮合效率的公式有很多,我国工程技术人员采用苏联学者库德略夫采夫的公式居多,其公式如下所示[6]。

式中:f——与两轮齿顶高系数ha*有关的系数,当ha*≤mn时,取f=2.3;

μ——齿面摩擦因数,NGW型通常取μ=0.05~0.1;

Z1、Z2——齿轮副的齿数,内啮合时Z2为内齿轮齿数,其中“+”用于外啮合,“-”用于内啮合。

由式(2)可知,当齿轮副的齿数及啮合形式固定时,啮合的传动效率是定值,与输入功率及输出功率无关,这就导致在计算过程中,无法对增速或减速减速器以及负载变化的情况进行描述[7],因此从摩擦角度进行分析,建立啮合消耗功率与齿轮转动的关系。

图2 2K-H(A)行星减速器原理图

式中:V1——主动齿轮在啮合点速度;

α1——V1与啮合线的夹角;

V2——从动齿轮在啮合点速度;

α2——V2与啮合线的夹角。

当主动轮与从动轮大小不等,即α1≠α2时,两齿轮在啮合点的速度必不相等,也就是说齿轮啮合齿面间存在相对一定,即滑移现象,由式(2)可推导出此处的滑移速度为:

式中:ω1——主动齿轮转速;

ρ1——主动齿轮中西到啮合点距离;

ω2——从动齿轮转速;

ρ2——从动齿轮中西到啮合点距离。

根据图2中位置关系可知:

将以上结果带入到式(4)中有:

当两齿轮啮合时,其瞬时摩擦功率为:

式中:F n——齿面压力;

μ——齿面摩擦系数;

i——齿轮传动比。

由式(9)可知,产生的摩擦效率与呈线性关系,随着啮合点K 变化,根据齿轮啮合过程的啮合进入点、节点以及啮合脱离点的关系,将设为X 作为运动位置变化变量,则啮合全过程消耗平均功率为:

2.2 轴承损失功率

摩擦力矩是影响滚动轴承传动效率的主要因素,也是滚动轴承重要的一项使用性能,对于不同工况下的轴承摩擦力矩是一个可测试指标,其主要与轴承所受的负载力矩有关[6]。

式中:T r——负载引起的摩擦力矩,Nm;

f1——阻力系数,与轴承载荷决定,也与轴承类型相关;

F——轴承径向载荷,N;

d m——轴承直径,mm。

行星减速器的行星架、太阳轮多为悬臂结构,即轴承处于行星架或太阳轮轴的一侧,轴承受到的径向载荷对轴承摩擦力矩的影响最大,根据轴受力情况,在不考虑啮合效率的情况下,可求得轴承径向载荷与负载转矩的关系。

式中:T2——负载转矩,N·m;

d2——行星架直径,mm。

2K-H(A)行星减速器共有两组轴承,根据转矩与转速的关系,可求得轴承摩擦阻力消耗的功率为:

2.3 油脂黏性阻力损失功率

行星减速器齿面使用润滑脂润滑,在运行情况下,随着啮合点滑移,两齿轮齿面持续发生接触和脱离现象。因润滑脂具有一定粘度,齿面接触啮合时,克服两齿轮间的润滑脂阻力,并将其压缩形成油膜,当齿面脱离时,润滑脂产生阻止齿轮脱离阻力。该过程中润滑脂受到齿轮的作用力产生形变,且在润滑脂内摩擦作用产生热量等均发生了能量转移,因此在该过程中将消耗减速器传递的功率。

根据流体力学中动力粘度与黏性阻力的关系,齿轮运行时受到的黏性阻力可表示为:

式中:μ——润滑脂动力粘度,Pa·s;

d A——齿面接触面积,mm2;

d h——润滑脂膜层厚度,mm。

则因润滑脂造成的功率损耗为:

2.4 行星减速器传动效率分析

通过以上计算分别对影响行星减速器传动效率的因素进行了分析,将各因素的的功率损耗代入式(1)可以得出:

式(16)中主要的输出参数包含行星减速器的输出转速和输出转矩,且输出转速与传动的效率程反比,即转矩不变的情况下,输出转速越大行星减速器传动效率越低;负载对效率的情况与之相反,当负载趋近与空载时,三个因素的功率消耗影响较大此时效率较低,当负载增大时,功率消耗项影响比重渐渐减小,传动效率升高。

3 试验验证

搭建减速器测试平台,平台主要由输入电机、力矩转速传感器和磁粉制动器组成,输入电机最为动力源,2台力矩传感器分别测量行星减速器的输入和输出端的转速和扭矩,磁粉制动器作为被动负载。试验台可记录传感器数据,并通过输入及输出功率计算减速器传动效率。

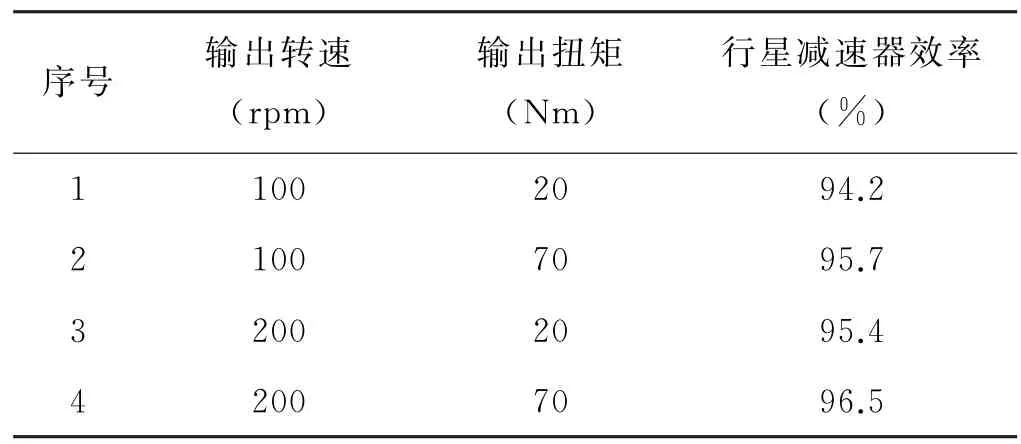

测试时,通过调节输入电机和磁粉制动器的控制电流,将行星减速器的输出转速和输出扭矩分别控制在稳定的范围内,记录此时传动效率;然后提高输出转矩,稳定一段时间后记录传动效率;最后提高输出转速,记录稳定后传动效率,测试数据如表1所示。

表1 行星减速器效率测试记录表

通过测试情况可知,行星减速器效率与输出转速和输出扭矩存在相关性,在减速器状态不变的情况下,输出转速和输出扭矩变化会引起输出效率变化。

4 结论

本文行星减速器传动效率是从输出及各功率消耗入手推导出的,本方法适用于脂润滑的行星减速器的效率计算,啮合效率计算中引入了齿轮转动速度参数,提高了计算精度。由式(16)可知,脂润滑的行星减速器的效率与输出转速和负载扭矩有关,试验结果也与分析结论相近。本文功率消耗的主要对象是摩擦消耗,为了进一步提高计算精度,仍需开展更为深入的分析工作。