粗苯精制管式加热炉改造

刘庆新

(云南大为恒远化工有限公司,云南 曲靖 655338)

云南大为恒远化工有限公司 123万t/a 粗苯加氢精制装置采用德国伍德低温加氢莫菲兰萃取工艺,生产纯苯、甲苯、二甲苯等产品。装置加氢单元热源采用一台管式加热炉以焦炉气为燃料气为系统提供热源。管式炉存在着诸如污染大、加热稳定性差、热效率低等弊端,尤其是熄火以及温度调控滞及精度低,严重制约系统安全稳定运行,为此需对加热系统其进行改造。

1 原管式炉运行存在的主要问题

1.1 燃烧后烟气排放超标

加热炉使用焦炉煤气为热源,通过焦炉煤气的燃烧产生热能,由于焦炉煤气中含有硫、氮、焦油、苯、萘等多种有毒有害物质,经燃烧后转化为SO2、NOx等通过烟囱排放至大气中,造成对大气的污染。根据生态环境部GB/T16171—2012《炼焦化学工业污染物排放标准》粗苯管式炉、半焦烘干和氨分解炉等燃用焦炉煤气的设施对烟气SO2排放限值为 100 mg/m3,在正常稳定工况下采购的焦炉煤气无机硫质量浓度≤150 mg/m3(以H2S计)、有机硫质量浓度<200 mg/m3(湿法脱硫可去除无机硫,无法有效控制有机硫含量)。无机硫按照H2S计算,150 mg/m3相当于排放SO2约 280 mg/m3,有机硫按CS260%,COS 20%,硫醚、噻吩等20%估算,200 mg/m3相当于排放SO2为 250 mg/m3,总排放SO2为 530 mg/m3。显然焦炉煤气管式炉的污染物排放已然超过国家排放限额标准。

1.2 增加碳排放

焦炉煤气含有H2(55%~60%,体积分数), CH4(23%~27%,体积分数), CO(5%~8%,体积分数), CO2(1.5%~3.0%,体积分数), N2(3~7%,体积分数), O2(<0.5%,体积分数), C2H4(2~4%,体积分数);其燃烧烟气排放物以H2O、CO2为主,其中CO2约占煤气燃烧产物的30%。不使用焦炉煤气加热时,按照原加热炉 450 m3/h 焦炉煤气用量计算,可减少温室气体CO2排放约为 135 m3/h,即可减少CO2排放量 1900 t/a。

1.3 工艺调整滞后以及调控精度低

除了对环境的影响以外,以焦炉煤气作为热源的加热炉在生产运行中还存在以下弊端:①加热炉使用空气助燃,大部分不可燃的烟气通过烟囱带走大量的热,排烟热损失占总损失的70%~80%[1],热能浪费严重;②加热炉处于焦炉煤气系统末端,常出现煤气热值偏低、压力波动、带水的情况,导致加热系统波动,需要操作人员时刻紧盯煤气压力及时手动调节阀门开度,如果操作不及时会使温度大幅波动,严重时甚至熄火导致连锁系统启动继而引发紧急停车,影响生产稳定运行[2];③煤气热值偏低时还会使煤气用量大幅增高,温度控制滞后且控制精度低,对人员操作要求高。

1.4 影响系统稳定和安全

为了保障系统安全,加热炉联锁了安全自动控制系统,点火时常由于煤气带水、末端煤气可燃成分低等各种因素造成点火失败而启动联锁跳车,存在较大安全风险[3]。

2 技改方案比选

针对粗苯管式炉加热炉中存在的问题,本研究提出了两种更改热源的改进方案,一是电加热方式;二是蒸汽加热方式。

2.1 安全性

电加热存在高温下电气设备加速老化问题,安全性较蒸汽加热低,因此,采用电加热的方式对管式炉进行改造时,为了确保生产系统安全性,需定期对电加热设备进行检修和维护;其次,由于燃气和蒸汽加热炉均需根据热源压力及气体载热量进行调控,调控精度不如电力精准,因此使用电力热源更易操作,降低了人为误操作的风险。

2.2 经济性

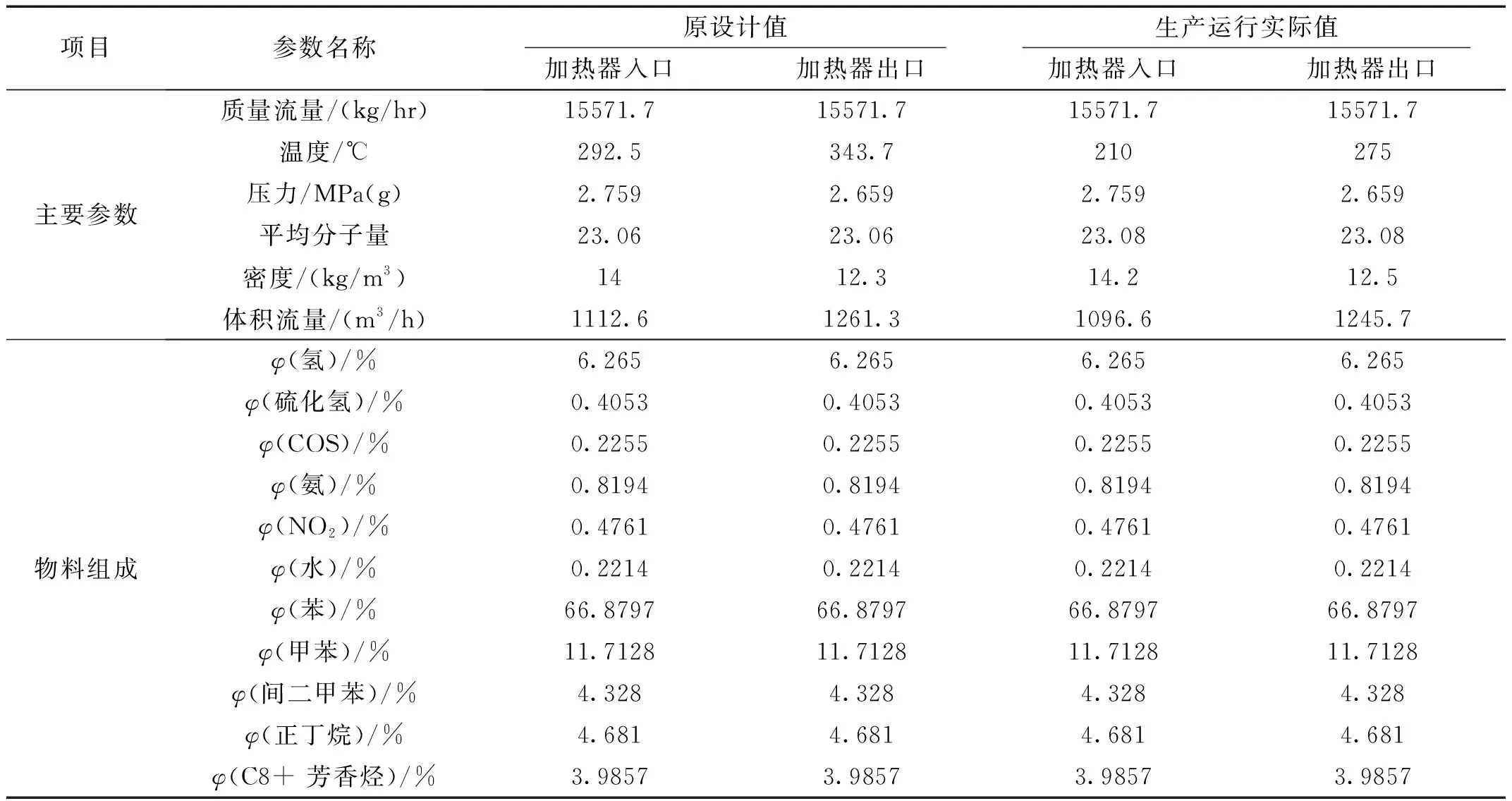

影响加热炉运行成本最为关键的因素是加热热源的选择,因此根据生产过程循环气的工艺条件参数进行电加热与蒸汽加热成本测算[4]对比结果见表1。

表1 电加热与蒸汽加热成本对比表

按实际值经查询可知:

加热器入口(P1=2.759 MPa(g),T=210 ℃)时混合物比热Cp1=2.633 kJ/(kg·K);焓值为H1=1042.5 kJ/kg,加热器出口(P2=2.659 MPa(g),T=210 ℃)时混合物比热Cp2=2.793 kJ/(kg·K);焓值为H2=1219.0 kJ/kg,故加热器净加热功率为:

P=15571.7 kg/h×(1219.0-1042.5)kJ/kg=

2 748 405.05 kJ/hr=763.4 kW

2.考虑加热器热损失及电加热效率,取综合电能利用率为0.85,同时考虑20%安全裕度,则:

P′=763.4/0.85×1.2 kW=1077.7 kW

因此电加热器电功率取 1100 kW 较为适宜。

每小时用电费用=1100度×0.4元/度=440元/h

3. 每小时耗蒸汽量计算(高压过热蒸汽转化为中压蒸汽效率取值70%)

高压饱和蒸汽(4.7 MPa/260 ℃焓值 2799.9 KJ/kg)加热循环气后变为低压饱和蒸汽(0.8 MPa/170 ℃焓值2768.4 KJ/kg),焓值降低为:

H降=2799.9-2768.4=31.5 KJ/kg

设高压过热蒸汽每小时用量为m,则

P=H降×m×70%

2748405.05 KJ/hr=31.5 KJ/kg×m×70% →m=124.64 t/h

高压蒸汽与低压蒸汽价格差为:116-112=4元

每小时蒸汽使用费:124.64×4=498.56元/h

经测算,蒸汽加热较电加热费用高58.56元/h。

2.3 可行性

生产现场有约 500 m2的空间可安装防爆电加热炉,加装配电柜后园区电网负荷也能满足使用要求。如果使用蒸汽热源要考虑使用后的蒸汽或者热水的回收、处理问题,加之现有园区条件下,电网运行稳定性较蒸汽管网稳定性高,更有利于生产稳定调节,而且使用清洁能源无废气、废水处理问题。因此,建议使用电力热源改造原管式加热炉。

2.4 项目实施前后对比

1)经改造后,可节约 450 m3/h 的焦炉煤气用量;

2)经改造投运后,由于热源的改变,可使加热炉的热效率由原来的焦炉煤气加热炉的约30%增加至电加热的不低于85%,由于加热效率大幅度提高,经初步测算,仅此一项可降低热源成本2~5元/t(粗苯),按8万t/a的实际加工量计算,每年可节约生产成本16~40万元/年,运行情况见表2。

表2 改造前后运行状况对比

改造后控制系统控制精度提高,降低了操控难度和操作风险。

3)实现减排排温室气体 1900 t/a。每年可以减少SO2排放量 1.71 t。

4)运行控制相应更为及时,响应时间从 15 min 缩短至 5 min,设定控制温度后基本能实现温度自动控制,系统温度波动范围缩小,无需员工时刻紧盯控制温度,大幅降低劳动强度,减少人员操作技能水平差异带来的对系统运行的影响。

5)大幅提高了一次点火成功率,自从改造后没有再出现过开车点火失败的现象。