大坝渗漏排水泵运行故障分析及处理

王志强,王建雄,焦维亮,付张雨

(雅砻江流域水电开发有限公司,四川 凉山 615704)

1 概述

某电站枢纽建筑物主要由左右岸挡水坝、中孔坝段和溢流坝段、消力池、右岸引水系统及地下厂房发电系统组成。碾压混凝土重力坝坝顶高程1 334 m,最大坝高168 m,坝顶长度516 m。大坝渗漏集水井设置在右岸高程1 173.60 m基础廊道内,尺寸为7.5 m×4 m×8 m(长×宽×高),有效容积为96 m3,用于收集大坝内部渗水,水泵将坝体渗漏水通过排水管接入水垫塘下游段。

目前,为提高系统运行的可靠性,泵房内设置了两套排水系统,即大坝渗漏排水主用系统和大坝渗漏排水备用系统,主用系统采用德国博格生产的凸轮泵(型号EL1000),排水系统主要由3台潜水泵、出口流量计、可曲挠橡胶接头、泵控单向阀、出口闸阀和排水管路等组成,于2019年1月投入运行,主用系统设置3台排水泵,1用2备,3台互为备用。备用系统采用运城解州华龙泵业生产的潜水泵(型号300QJ160-80/4),于2019年9月投入运行,备用系统设置3台排水泵,1用2备,3台互为备用,正常运行时为大坝渗漏主用系统运行,在主用系统2台或3台泵故障后,运行人员将主用系统退出,投入备用系统运行。电站设计了两路排水系统,一路是备用系统,另外一路是主要系统,分别将水排到坝后,由于管路较长,管路中余水较多,在管路靠近集水井侧设置了放空阀,在水泵停运后,开启排水管路的电动阀,将管路余水排尽[1]。

2 运行方式

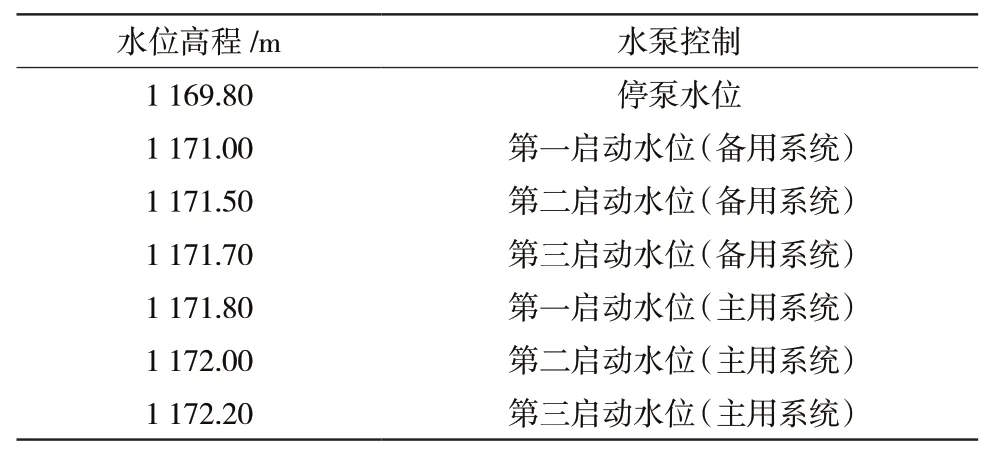

按照电厂“远程控制、现场值守”的相关要求及坝体渗漏来水情况,结合水泵运行特点,大坝渗漏排水主用系统、备用系统共计6台水泵的运行根据集水井水位变化设定为自动控制,当液位变送器传送具体的接点动作至PLC控制柜时触发水泵运行或停止。液位变送器为重要的水位监测装置,为保证其数据的可靠性,本系统配备了两套独立的液位监测装置,避免液位变送器信号失真引发报警信号或水淹泵房事故。其液位具体的参数设置见表1。

表1 液位变送器参数设置

3 设备故障现象

1月31日,大坝渗漏排水主用系统3号泵运行过程中,监控系统发出“11LCU大坝渗漏排水主用控制柜3号泵流量正常复归”、“11LCU大坝渗漏排水主用控制柜3号泵流量低动作”信号,运行远控值班人员现场检查发现大坝渗漏排水主用系统监测画面中“3号变频器运行”点亮、“3号排水泵出口流量”由109 m3/h变为0 m3/h,现场值守长派人配合专业检修班组检查。

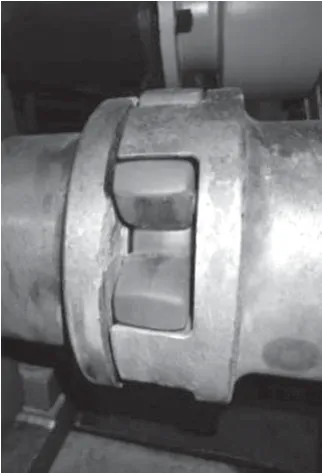

检修维护人员现场检查发现大坝渗漏排水主用系统3号泵联轴器已损坏,水泵端联轴器机构受损严重,缓冲垫出现了变形与损伤,水泵已停止运行,电机仍在持续运转,现场油泵连轴器部分有明显的异音,联轴器部分温度比正常运行时高,流量计显示流量为0 m3/h。现场图片见图1、图2。

图1 联轴器断裂

图2 碎裂的联轴器部件

4 现场检查及处理

1月31日,由运行人员执行完安全措施后,维护人员打开水泵,检查发现驱动轴上转子体中3块转子尖均出现不同程度的撕裂,从动轴上转子体1块转子尖被撕裂,现场图片见图3。

图3 被撕裂的转子尖

维护人员拆除转子尖后检查发现,驱动轴已经断裂,现场图片见图4、图5。

图5 断裂的轴端

由于水泵驱动轴断裂、4块转子尖撕裂及联轴器受损,为避免降低系统运行的可靠性,尽快恢复水泵运行,即对水泵部件进行了整体更换,待系统恢复正常运行后,再对受损水泵进行专项检查分析及处理。

水泵更换完成后,使用百分表对电机轴与水泵轴进行水平与竖直方向上偏差校准,经检验,水平方向偏差最大为0.08 mm,竖直方向最大为0.10 mm,均满足安装要求。水泵安装完成后即试运行3次(2次在现地手动启泵,1次在水泵控制室手动启泵),水泵出口压力为0.58 MPa,流量为108 m3/h,具备投入运行条件。

5 分析及结论

经查询监控系统集水井水位变化及大坝渗漏排水主用系统排水泵出口流量计数据,1月30日,由于开展大坝渗漏排水备用系统排水泵检查维护工作,运行人员将水泵控制方式由备用系统切换至主用系统运行,1月30日21:10:00主用系统1号排水泵运行,1月30日22:50:10主用系统2号排水泵运行,1月31日01:14:00主用系统3号排水泵运行,运行约30 min后流量急剧下滑,集水井水位逐渐开始上升,上升至1 172.00 m(主用系统第二启动水位)时,主用系统1号排水泵开始运行。

经仔细检查断裂的轴端,发现断面裂痕三分之一为新痕迹,三分之二为旧痕迹,已出现锈迹,证明裂纹的形成过程缓慢,是外加力持续作用累计形成的结果。经过对从动轴进行渗透探伤检查,检测结果显示从动轴完好、无裂纹、无缺陷。结合现场水泵受损情况、监控系统数据及以往水泵故障统计信息,分析水泵运行故障的原因[2-5]为:

(1)水泵泵轴出厂时可能存在裂纹缺陷,运行时导致裂纹扩大。

(2)水泵运行过程中随着水泵泵腔水垢厚度的不断增加导致水泵驱动轴输出力矩不断变化,继而使轴在机械密封部位由于长时间受力不均导致产生裂纹,以上因素的作用下,在最后一次运行过程中驱动轴直接断裂,由于齿轮箱运行未受影响,下端转子正常运行,导致上端转子尖被撕裂,转子尖紧固螺栓露出,与下端转子尖之间产生卡阻,强迫下端转子停止运行,电机轴凭借惯性动力输入导致联轴器连接部位断裂。由于水泵停止运转,水泵出口流量降低,而电机正常运行,故CCS发“11LCU大坝渗漏排水主用控制柜3号泵流量低动作”信号。

6 结语

由于大坝水质原因导致水泵泵腔结垢,水泵运行过程中随着水垢厚度的不断增加使水泵驱动轴输出力矩不断变化,进而可能引发驱动轴产生裂纹的情况。根据设备定期检修计划,目前大坝渗漏排水主用系统排水泵每3个月开展一次定期维护工作,工作内容主要包括水泵转子体及转子尖检查,机械密封检查,水泵泵腔检查与除垢处理,紧固螺栓检查、排水泵的驱动轴隐患排查等工作[6]。

为避免再次出现设备损坏事件,制定以下控制措施:

(1)每周记录一次3台泵的启动电流、出口流量及出口压力,以便清楚掌握水泵运行状态。

(2)立即对1号、2号排水泵驱动轴与从动轴进行全面渗透探伤检查,及时消除安全隐患。

(3)在后续维修保养过程中,将加入对驱动轴与从动轴检查作业内容,以确保水泵轴完好无缺陷。

(4)运行人员加强设备运行趋势分析,发现设备启停规律不正常时,通知专业班组检查设备运行情况,发现异常及时处理。

(5)设备操作中的注意事项,目前大坝渗漏主用系统管路较长,系统中设置了放空阀的开启时间6 min的流程,为使管路中的水排干净,操作中应确认放空阀是否正确动作。若管路中有余水,则会影响到启泵时的效率,对排水泵有危害。

通过以上措施的实施,可以及时掌握凸轮泵的运行状态,有效地避免设备事故再次发生,提高了设备的健康水平,对大坝渗漏排水系统安全运行,保障坝内设备安全起到了重要作用。