一种用于新能源汽车电池密封盖的快速固化的环氧树脂基预浸料

张俊权

(广东百汇达新材料有限公司,广东 肇庆 526238)

近年来我国新能源汽车发展取得显著成效,年销量从2009年的不到500辆增长到2022年的649.8万辆,预计2023年新能源汽车销量预计达850万辆[1]。随着新能源汽车迅速发展,提高续航里程成了亟需解决的问题,据统计对于纯电动汽车,重量每减少10%,续航里程可以增加8%左右。于是,通过汽车“瘦身”达到轻量化变得势在必行。目前国内外主流车企都已经发展钢、铝合金、镁合金、纤维增强复合材料等多种材料综合应用轻量化技术。其中,纤维增强聚合物基复合材料(FRP)以其高比强度、良好的设计性和优良的抗疲劳性能,在先进材料研究领域中发挥着越来越重要的作用[2-3]。FRP是一种结构材料,主要是由高性能树脂和纤维增强体组合而成。环氧树脂基预浸料就属于FRP的其中一类,由于环氧树脂具有良好的电学性能、化学稳定性、优异的力学性能和粘接性能,所以该材料应用领域越来越广泛[4-6]。

本文通过以双酚A环氧树脂为主体,以阻燃型的环氧树脂作为阻燃剂,耐高温的多官能团环氧树脂熔融混合得到了混合树脂体系,选用具有潜伏性的中高温固化剂体系,采用热熔法制备了预浸料,通过差示扫描量热法(DSC)对预浸料固化过程的研究分析,探究材料采用PCM模压工艺压制新能源汽车的电池密封盖最佳的工艺条件,为PCM模压工艺在汽车领域的广泛应用提供参考依据。

1 实 验

1.1 主要原材料、仪器及设备

(1)原材料:双酚A环氧树脂(A),阻燃型环氧树脂(B),多官能团环氧树脂(C),潜伏性中高温固化剂(D),促进剂(E),无碱玻璃纤维布(G)。

(2)仪器及设备:TA-Q20差示扫描量热仪,美国沃特世(Waters)公司;Premier MDR无转子硫化仪,美国阿尔法科技公司;YG32-100WOJR液压机,南通皋液液压机有限公司;CMT-4304微机控制电子万能试验机,深圳市新三思材料检测有限公司;预浸料涂胶机、预浸机。

1.2 复合材料的制备过程

(1)树脂糊的配制:将各种环氧树脂和增韧剂按照一定的比例在100 ℃加热熔融,高速搅拌均匀;然后降温至75 ℃以下再加入所需固化剂和促进剂,混合搅拌均匀,抽真空排除气泡。

(2)制备树脂胶膜:将配制好的树脂糊倒入到加热好的涂胶辊上,树脂会通过转动的铁辊涂覆在离型纸上,然后通过冷却板冷却后覆上一层PE隔离膜,收成卷即得到了胶膜。

(3)预浸料的制备:胶膜分为上下两部分,玻璃纤维布在中间的“三明治”叠合方式,通过热板和四对铁辊的加热及挤压下使树脂充分浸润玻璃纤维,回收上层纸,再覆上一层PE隔离膜,收卷就得到了预浸料。

(4)预浸料性能测试样条的制备:根据相关的性能测试标准要求裁切、铺覆预浸料,然后再按一定的固化成型,最后采用雕刻机切成测试需要的尺寸。

(5)电池密封盖的压制:将预浸料按照模具规格进行裁切,采用人工铺料,然后放置在150 ℃的模具中,合紧模具,按照合适的实验工艺参数对预浸料进行固化成型。成型后,达到固化时间,开模,取出产品。

1.3 分析与测试

(1)树脂基体的性能测试:树脂基体的固化性能用差示扫量热法(Differential scanning calorimetry,DSC)测试。树脂基体流变性能由数显椎板黏度计进行测试。

(2)预浸料层压板材的力学性能:按照ASTM D3039聚合物基复合材料拉伸性能标准试验方法、按照ASTM D790复合材料的弯曲强度试验方法、按照ASTM D5379复合材料剪切性能标准试验方法、按照ASTMD2344聚合物基复合材料及其层压板短梁强度标准试验方法、按照GB/T 1451进行缺口冲击强度测试方法,采用CMT-4304微机控制电子万能试验机测试预浸料层压板的拉伸、弯曲、压缩、面内剪切、短梁和缺口冲击性能。

(3)预浸料层压板材的电性能:按照GB/T 1408.1-2016绝缘材料电气强度试验方法测试绝缘电阻和耐电压。

(4)预浸料层压板材的阻燃性能:按照UL 94垂直燃烧的方法测试材料的阻燃等级。

2 结果与讨论

2.1 树脂基体配方的探究

由于采用预浸料模压制品的过程中有一个铺料的过程,这要求材料在室温状态下要不粘手同时又要有一定的柔韧性,这样才能有利于人员进行预铺成型。根据试验效果,要达到这种效果树脂的软化点在(40±5) ℃之间;同时,为了满足模压过程中的生产效率问题需要树脂在150 ℃下凝胶时间在2 min以内,材料玻璃化转变温度Tg≥130 ℃。

按比例将树脂糊配好后对材料进行相关的性能测试。分析表1配方PF-1~PF-4可知,随着多官能团环氧树脂(C)比例的增大,树脂糊的软化点逐渐增大,固化后树脂糊的Tg不断的升高,这是由于多官能团环氧树脂提高了分子网状结构的交联密度。对比配方PF-4~PF-6可以得出随着促进剂添加量比例的增大,凝胶时间在逐渐缩短,但是Tg出现了先增大后减小的过程,这是由于促进剂的添加量加大会使反应快速进行,降低了交联密度,同时促进剂的添加量过多,反应快速进行过程中释放了大量的热量,容易出现树脂爆聚。综合分析后选择配方PF-5作为材料配方。

表1 不同材料配比的性能比较Table 1 Performance comparison of different material ratios

2.2 复合材料固化过程的确定

差示扫描量热法(DSC)可以测定一定升温速率条件下树脂发生固化反应的温度及固化时所放出的热量,是定量测定树脂固化反应程度的有效方法,可以测定预浸料固化温度和固化时间[4]。本实验采集了升温速率为5、10、15和20 ℃/min的DSC放热曲线,对PF-5树脂基体的固化体系进行DSC分析研究,扫描测试温度从50 ℃到250 ℃。从图1可以看出随着固化温度的升高,放热的起始温度、放热的峰值温度和放热终止温度明显向高温区偏移。这是由于升温速率增大,使反应时间缩短,引起反应放热滞后。可见,PF-5树脂固化反应所需要的温度是比较高的,属于中高温固化环氧树脂,峰型较宽,适用于模压成型工艺;在放热峰附近无杂峰,证明该树脂在固化过程中较为均匀,不会出现明显的相分离现象。

为了实现高效的生产效率,PCM模压工艺时一般采用恒温的过程,而对树脂体系采用不同升温速率会使特征固化温度存在一定的偏差,为了消除升温速率对固化过程的影响,将表2中树脂体系的固化起始温度(Ti),固化峰顶温度(Tp)、固化结束温度(Te)对升温速率作图,采用外推法得出升温速率为0 ℃/min时的特征温度,从而确定最佳固化工艺的特征温度起始温度、峰顶温度、结束温度分别为105.45 ℃、124.16 ℃、162.00 ℃。故确定树脂体系的固化温度在105~162 ℃之间。

图1 不同升温速率配方PF-5的DSC固化曲线图(向上放热)Fig.1 DSC curing curve of formulation PF-5 with different heating rates (upward heat release)

表2 升温速率对固化反应的影响Table 2 Influence of heating rate on curing reaction

图2 不同升温速率的Ti、Tf、Tp的线性拟合Fig.2 Linear fitting of Ti,Tf and Tp at different heating rates

为了进一步确认树脂在恒温过程中的固化情况,测试了树脂糊体系在130 ℃、140 ℃、150 ℃和160 ℃的固化曲线,由图3可见,在等温条件下,随着固化温度的提高,反应完成所需的时间逐渐缩短。不同等温温度下的反应转化率随固化时间的变化速率不同;温度越高,起始反应速率越快,达到相同转化率的时间越短,在较短的时间内即达到很高的转化率。150 ℃与160 ℃的曲线很接近,为了减少能耗,所以选择150 ℃作为固化反应温度。

2.3 树脂及复合材料力学性能和电性能的评价

表3 树脂浇铸体的力学性能Table 3 Mechanical properties of resin casting body

表4 预浸料层压板力学性能Table 4 Mechanical properties of prepreg laminate

表5 预浸料层压板电性能Table 5 Electrical properties of prepreg laminates

表6 预浸料压制板材的垂直燃烧试验Table 6 Vertical combustion test of prepreg pressed plate

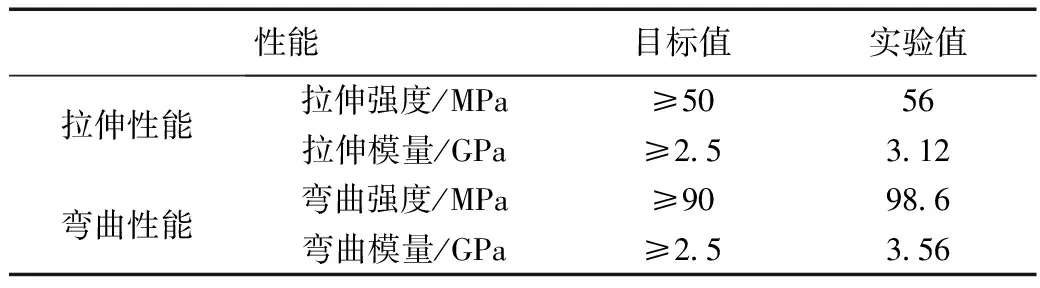

表3是树脂浇筑体的拉伸性能和弯曲性能的数据,从测试结果来看实验值能够满足目标。表4是对预浸料制备的层压板进行的弯曲强度、拉伸强度、面内剪切强度、冲击强度和短梁强度的力学性能数据,从测试结果来看实验值能够满足目标。表5是对预浸料层压板进行的电性能数据。表6给出了预浸料层压板的垂直燃烧试验数据,从试验数据结果来看材料达到了UL94 V-0级的阻燃要求,说明该材料具有良好的阻燃性能。

2.4 预浸料压制密封盖的工艺确定

本项目采用PCM模压固化工艺,压制新能源汽车电池密封盖。将预浸料按照裁切图纸裁切好图形,然后在产品模型上铺设成型。将模具温度为150 ℃,采用分段加压的方式进行,具体工艺见表7,把预制品放入双层铝合金模具中,合紧模具,按照合适的实验工艺参数对预浸料进行固化成型。成型后,达到固化时间,开模,取出产品。压制的产品质量主要受模压温度,加压时间和压力等综合作用的结果。从表7的试验结果可以得出,采用I~III的工艺压制电池密封盖,产品随着分段加压次数的增加产品效果更好,这是由于分段加压有利于防止树脂的过度流失。对比III~V工艺的压制产品的效果,得出最佳的模压工艺是IV。

表7 不同模压工艺的产品效果Table 7 Product effects of different molding processes

3 结 论

本文通过采用普通双酚A环氧树脂、阻燃型环氧树脂和多官能度环氧树脂复配,再采用具有良好潜伏性且在高温下能够快速固化的固化剂—促进剂体系,进行了快速固化环氧树脂基预浸料的研制,并对复合材料的力学性能和电性能、阻燃性能进行了实验。

(1)阻燃型环氧树脂提升了材料的阻燃性能,多官能度环氧树脂提升了材料的玻璃化转变温度,当体系质量配比A∶B∶C∶D∶E=50∶30∶20∶9∶4时既有良好的阻燃性,又有高的玻璃化转变温度。

(2)用DSC的方法实验测试树脂基体不同升温速率下的DSC曲线,通过线性拟合得到该树脂基体最佳固化方式为150 ℃,6 min。

(3)该树脂体系耐热性能优异,DSC实验测得材料的Tg为153 ℃,满足工业生产的需求。材料的阻燃性能达到UL94 V-0级,具有良好的阻燃性能。

(4)该环氧树脂基预浸料的力学性能和电性能均满足目标值要求。