高水头电站检修门修复探究

张圣酿,张 剑,陈延国

(中国水利水电第十六工程局有限公司,福建福州 350001)

0 引言

某水电站由于当地气候原因,长时间使用后表面锈蚀严重、重心偏移,造成闸门、门槽上下运行卡阻,无法进行流道检修,长期无法解决,对机组安全运行存在重大的隐患。本方案对高水头闸门检修处理办法进行分析研究,提出方案对比和处理修复方法[1]。

1 故障分析

(1)根据要求,对闸门门槽设备进行修复。如不及时进行修复,随着机组继续长期运行,来自上游的物体堆积严重,对下游机组安全运行造成严重威胁,存在停机事故的隐患。

(2)当前电站的运行情况为:尝试检修门落下过程中在高程902 m 处被卡住,导致检修门无法正常下落。

(3)检修门不能下落至门槽底部位置关闭并关紧状态,导致流道无法进行清理检修。

(4)无法正常下落的原因可能是前期施过时混凝土浇筑不到位或膨胀,或者安装闸门及门槽时中心未复核,安装后即投入使用。

闸门主要技术数据参数见表1。

表1 检修闸门主要技术参数

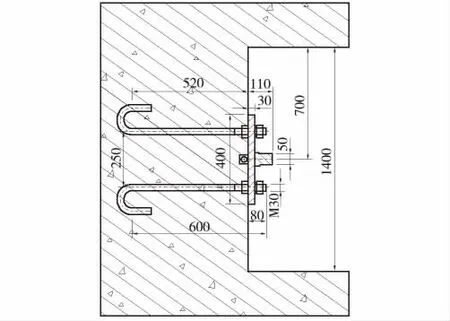

根据图1 可知,检修门的侧槽轨道外缘的设计间距为L1=5000-110×2=4780 mm。检修门侧向滑槽与侧槽轨道外缘间距为12 mm,计算可得检修门侧向滑槽间距为:L2=4780-12×2=4756 mm。

图1 侧槽局部尺寸

在具体施工过程中发现如下问题:

(1)门叶上的导槽和门槽侧轨匹配困难。门槽高度80 m,闸门下落时总会在某个位置发生卡阻。目前电站在运行过程中,长期处于有水状态下。在有水情况下把门槽调整到符合设计要求,施工难度非常大,且施工精度低,效果不佳。

(2)门叶重心偏差。目前闸门的重心位置有偏差,闸门起吊时倾斜。根据了解,该电站在建设过程中从下往上施工,施工到一定阶段时即投入机组发电运行,导致越往上施工,基准线偏移越多,无法参照同一基准而引起中心偏差[2]。

2 修复方案设计与对比

2.1 修复方案1

修复方案1 的思路为避开导轨,直接将闸门放到底槛位置,具体步骤为:

(1)调整门叶重心,由于门叶重心轴线与起吊点的重心线不在同一中心,导致检修门起吊时,门叶发生倾斜,门叶上每侧的4 个滑槽不在同一垂直线上,此时门叶在下落过程中容易出现脱槽或卡阻,检修门无法继续下落。检修门重心垂直线,检修门起吊中心垂直线,经过计算两垂直线偏差约20 mm。

解决方式:改变门叶起吊点位置,修改后的检修门可以垂直提升或下落[3-4]。

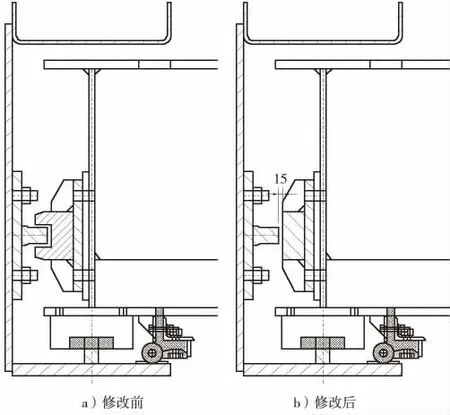

(2)切除导向滑槽,改为滑块(图2)。检修门滑槽经过修改后,解决了检修门在下落过程出现脱槽卡阻的问题。

图2 滑槽修改示意

(3)在门槽顶部增加限位盖板。根据EL917 以下门槽俯视图,检修门孔口宽度为5000 mm,上下游侧槽间距为1400 mm;根据EL851 以下门槽俯视图,检修门孔口宽度为5000 mm,上下游侧槽间距为1000 mm。

在检修门孔口左右两边增加限位盖板,目的是确保检修门在下落之前处于孔口中心位置。增加限位盖板后的孔口尺寸和EL851 以下门槽宽度、位置一致。增加限位盖板之后,检修门可以在孔口的中心位置与底部门槽的中心位置保持一致,有利于检修门能够顺利下落至底坎位置。

每组检修门限位盖板为两块10 mm 厚的钢板,重量约80 kg。检修门下落时,为确保检修门中心位置准确安装,检修门被提起时可以将限位盖板临时拆除。

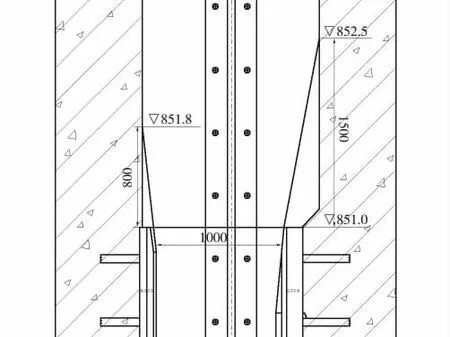

(4)在EL851 门槽顶部增加导向装置。在EL851 处,由于门槽尺寸位置发生了变化,检修门在下落过程中可能会被搁置到EL851 处的坎台上,导致检修门无法顺利入槽并下落。

解决方式:在EL851 高程过渡位置增加导向装置,左右两侧各增加两个导向装置(图3)。此时,检修门可以沿着导向装置顺利的下落到EL851 以下,直到水下最低位置,使检修门关闭并关紧,达到流道清理、工作门检修的理想状态。

图3 导向板示意

导向装置由20 mm 厚的导向铁板组成,左侧导向铁板每块重量约28 kg,右侧每块导向铁板的重量约80 kg。安装导向装置时可选择在电站一年当中水位最低时进行,施工周期短、水下作业少、风险低、施工方便。

2.2 修复方案2

方案2 的思路是修改检修门滑槽,具体步骤为:

(1)首先调整检修门重心位置,调整方法同方案1。

(2)对检修门侧槽的尺寸进行测量。检修门侧槽的尺寸测量,EL857 以上部分的检查及测量工作属于某标段的合同范围之内,EL857 以下部分的测量工作超出了某标段的合同范围。

(3)根据检修门侧槽的测量尺寸,做一个与检修门相同尺寸的模型试探框,利用模型试棎框模拟检修门正常工作状态时的下落及提升,模型试探框的制作及检测工作如超出了现有标段的合同范围,需额外设计和制作。

(4)修改检修门滑槽。通过修改原有检修门滑槽,恢复检修门正常下落和提升功能。为了减少滑槽脱槽及卡阻现象,将检修门滑槽数量由每侧4 个修改为每侧2 个,滑槽深度加深、宽度加宽,可以有效地减小检修门在下落过程中发生卡阻的概率。

2.3 方案对比

上述两种处理方案均能达到恢复检修门正常下落、提升功能的目的,但施工周期、施工难度、经济效益不一同。根据电站实际情况选择不同措施,以达到最佳维修效果。

(1)方案1 可以避免水下测量工作、避免检修门侧槽的修复工作、节约资金和时间。方案2 避免了水下导向铁板的安装。

(2)方案1 导向铁板安装需要在水下进行,风险较高。方案2 需要制作一个与检修门相同尺寸的模型试探框,模型试探框及检测费用较高。需要对EL857 以下的水下门槽进行测量,水下测量工作精度不高且风险较大、工期较长、费用较高。

3 结束语

通过对高水头、运行时间长的闸门、门槽修复的分析研究,在采取科学有效的改造处理后,检修门及门槽系统的可靠性和自动化程度得到显著提高,确保检修门可靠、稳定运行,进一步提升了高水头机组的安全性和稳定性。