储能液冷电池包特点及改进研究

张建府

(中国华能集团有限公司,北京 100031)

0 引言

随着碳达峰●碳中和目标的提出和光伏风电等新能源装机容量的快速增加,电池储能技术的重要性愈发凸显,将是未来推动可再生能源规模化开发和利用的重要支撑。电池储能技术目前存在的主要安全问题是电池系统存在热失控着火的风险,国内现有已投用的电化学储能电站多数采用空调冷却方案,由于冷却风量的分配不均和空气比热较小的原因,实际运行的电池储能站中,电芯的温差普遍较大,可达10 ℃以上,这一方面会降低电芯的循环寿命,另一方面也增加了电池热失控的风险[1-2]。由于电池液冷方式能够提高冷却效果和解决冷却不均匀的问题,且具有设备结构紧凑,占地面积小,项目建设成本低等优势,因此采用液冷方式的电池储能技术正逐步成为电化学储能电站的一个重要发展方向[3-4]。

1 液冷技术优势

1.1 空冷技术的不足

1) 集装箱内温度不均衡问题。空冷系统预制集装箱体积较大,长度约为12 m。实际应用中,由于缺乏有效的风道设计,普遍存在集装箱内各电池包之间温度差较大的问题,尤其是远离空调出风口的电池包与出风口处的电池包,温差能够达到10 ℃以上。

2) 集装箱内凝露问题。集装箱内空气湿度高,存在水分冷凝问题。凝露问题在湿热地区发生的比例较高,如国内华南地区。集装箱内存在冷凝水,会给系统安全带来如下影响:一是消防系统传感器误报警、失效,存在安全隐患;二是电池直流系统绝缘失效,引发绝缘保护动作;三是电池直流系统绝缘击穿、拉弧,存在严重安全风险。为了控制凝露,需要长时间开启空调系统进行干燥,这大幅增加了自身厂用电消耗。

3) 电池包防护等级低。风冷电池系统,需要通过电池包上的风扇带动冷却风流动,电池包的防护等级仅为IP 20,在西北风沙大的地区,风沙侵入,加速了电气设备老化,降低了设备的可靠性和使用寿命。

1.2 液冷技术的优势

1) 液冷方式换热效果提升,有利于降低系统能耗,提升电芯寿命。相比空气换热,采用乙二醇水溶液作为介质的导热系数大幅提升,因此电池包可以设计得更为紧凑,且换热效果更好,集装箱内各电池簇之间的温度差可以控制在5 ℃以内,可以提升电池使用寿命。

2) 设备封闭性好,防护等级高,更适合在恶劣环境下使用。尤其在西北沙戈荒环境下使用,液冷电池包密闭性能好,能够达到IP 67 的防护等级,集装箱普遍达到IP 55 防护等级,能有效抵御风沙侵入,提高设备使用寿命。

3) 电气与电池分隔设计,电气安全性提升。不存在凝露问题,电气安全性水平提升。

4) 提升消防安全性。液冷技术能够实现热失控对应电池簇的精准、定向主动水循环降温。可以通过控制不同电池簇的冷却液流量和温度,实现对单一电池簇、电池包进行冷却。2023-03-29,宁德时代公司在中国储能大会报告中,展示了其开展的相关试验,结果显示冷却水循环可以大幅降低电芯热失控后的温度,水循环开启1 800 s,电芯温度比未开启水循环降低约50 ℃。

5) 设备能量密度提升,预制舱体积减小,方便运输和安装。电池预制舱可以采用20 ft (1 ft=0.304 8 m) 标 准 集 装 箱, 尺 寸6 058 mm×2 462 mm×2 896 mm,内部可以布置10 个电池簇,每簇包含8 个电池包,标称电量能够到达3.2~3.7 MWh,电柜整体重量控制在35 t左右。预制舱方便运输和安装,能够大幅降低现场安装费用。

6) 占地面积小,大幅降低厂站投资成本。以3.2 ~3.7 MWh 的单个液冷集装箱为例,占地面积仅为16.74 m2,相比原来2.5 MWh 的空冷集装箱占地面积34.14 m2,降幅达51 %。若以100 MWh 的整个厂站考虑,占地面积降幅在35 %左右。由此,厂站征地面积可减少35 %,设备基础、电缆相应减少,降低了项目现场施工费用,进而降低项目建设成本。

2 现有液冷电池包问题分析

经调研,国内主要的储能电池设备生产厂家目前已商用的电池包液冷方式普遍采用简单的大底板冷却方式,其主要结构如图1 所示,在电池包底部设计一个冷却液底板,内部可以设计不同的液体流道,底板上部直接接触电芯底部,缝隙之间为导热胶。此种大底液冷板主要采用铝材作为导热金属,内部冷却介质主要为乙二醇水溶液,体积比为1:1。该液冷包设计能够较好地控制集装箱内各液冷电池包之间的温度偏差,相比空冷方式,在控制集装箱内整体温度不均衡方面有较大的提升[5];且大底液冷板方案设计制造简单,造价低,因此被电池设备制造商广泛采用。

图1 大底液冷板电池包结构

大底液冷板方案的不足也是明显的,因仅有电芯底部接触到导热金属板,受导热温度梯度的影响,电芯上部无法很好地进行换热,导致电芯本体上部跟下部之间存在较大的温度偏差。

基于CFD 模拟软件Ansys 进行了电池包热仿真,1 C 放电工况放电结束时,电池系统电芯间最大温差可达到9 ℃,主要体现在电芯最底部与电芯最上部之间的温差。

3 方案改进分析

3.1 优化电池包液冷方案设计

以下三种方式从传热角度分析,均有利于提升电芯换热效果,提高温度的均匀性。

1) 采用浸没冷却箱方式。如图2 所示,制作一个电池插箱,在底部箱体里充入冷却液,液冷箱设计多个插槽,电芯放置于插槽中,边缘可用密封胶进行密封,确保冷却液不会从缝隙泄露。此种设计,能够将电芯整体置于冷却液中,冷却效果好,电芯本体温度均匀性好;缺点是电池包设备比较大,空间利用率不足。

图2 浸没冷却箱设计模型

2) 采用液冷大底板加电芯间隔板方式。此设计方案是在原有的液冷大底板基础上进行的改进。在原有的冷却底板上层表面上,焊接上一排排的相同材质的金属板,类似于换热翅片,电芯放置于金属板之间,可以使电芯不光底部接触导热金属板,侧面也能够接触到导热金属板,有助于提升换热效果,且对于空间的利用率较高,对现有设计改造小,成本增加小,性价比较高。

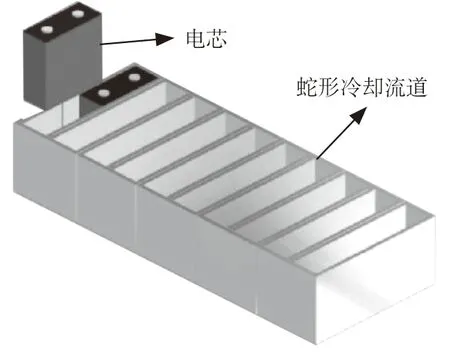

3) 采用蛇形管布置方式。如图3 所示,设计蛇形冷却流道,包裹住电芯四周,可以实现对电芯三个侧面进行冷却,相比单纯的液冷大底板,此种设计,电芯换热接触面积大,换热效果更好,电芯本体温度均匀性好。

图3 电池包蛇形冷却流道设计

3.2 优化换热材质及冷却工质

在上述液冷方案中,可根据不同应用场景的需要,对换热材质和冷却工质进行优化。如要求换热效果更好的地方,可以采用铜材替代铝材作为换热材质,铜的导热系数相比铝更高,有助于提升换热效果。同时,对于冷却工质,也可以根据需要,采用乙二醇水溶液、绝缘油等。

3.3 设计大容量电站集中式冷水机组

集中式冷水机组方案,如图4 所示。以整个储能电站为对象设计电站的集中液冷系统,采用压缩冷水机组及闭式水循环组合成集中式液冷换热系统,可通过调节闭式水温度和进入每个集装箱的闭冷水流量的方式达到稳定控制电池模块温度的目的。实际应用中,可根据储能电站的容量规模、环境气候条件,量身定制。该系统设备数量少,且方便大型化集中布置,具有投资运维成本低,换热效率高,运行调节方便灵活,设备可靠性行高、寿命长,维护工作量少等优势。

图4 集中式闭式水循环系统

3.4 考虑消防功能

进行电池冷却方案设计时,可以综合考虑其消防功能。当单个电芯发生热失控时,系统检测到相关信号后,增大该电池包冷却液流量,降低冷却液温度,以提升冷却效果,控制其对相邻电池包的影响,避免事故扩大[6]。

3.5 优化温度测点布局和设计充放电控制算法

如上述分析,现有的液冷大底板电池包上下温度偏差明显,如果仅根据电池包上部的温度测点作为电芯的温度,则电芯下部实际温度将低于电池包测点温度,在低温充电阶段,容易发生充电电流过大的情况,影响电芯使用寿命。因此,一方面可以优化温度测点布置,在电芯上下部均设计布置温度测点,使得系统采集的温度更好地代表电芯本体的实际温度分布;另一方面针对目前的电池冷却方式,可以进一步优化充放电控制算法,根据实验数据,获得底部温度与上部温度的偏差曲线,在充放电过程中,根据电芯上下温度情况,选择合理的充放电电流。

4 结束语

通过分析液冷电池包的特点与不足,通过CFD 技术对液冷电池包进行模拟,结果显示电芯本体上下温差较大。针对此问题,提出了三种液冷电池包改进方案,有助于提升电芯冷却效果及电芯温度均匀性。为提高大容量储能电站的经济性,可以设计集中式冷水机组,以充分利用规模化降成本的优势。同时,为进一步提高预制舱的安全性,可以在冷却系统设计中考虑消防功能,并进一步优化电池包内温度测点布局,优化充放电控制算法。