二维活塞/缸体副微间隙流场的剪切空化实验研究

丁川 章立超 夏宁 陈豪奇 阮健 孟彬

摘要:二维液压元件能充分利用二维活塞的面密封以及周向旋转配流等特点以获得更好的工作性能,但面临二维活塞与缸体配合微间隙中油液强剪切可能诱发空化的问题。为探究该处微间隙内油液的一维运动工况,利用自制的外筒旋转同心圆筒装置开展纯剪切流动实验研究,分别就不同转速、流场压力、油液上方空气占比、内筒外壁面配流槽结构以及微间隙厚度进行可视化研究。实验结果表明:流场压力与发生剪切空化的临界剪切应力成线性增大关系,压力越大油液空化所需剪切应力越大;若油液上方空间内留有空气,则上方空气含量越高对剪切空化的抑制作用越强;而二维活塞的配流槽结构一方面会减小油液的剪切扭矩,另一方面会改变纯剪切流场,从而抑制剪切空化的发生;微间隙厚度的减小将使发生剪切空化的临界剪切应力减小,从而降低剪切空化发生的难度。

关键词:液压元件;二维活塞;微间隙;剪切空化

中图分类号:O357.5

DOI:10.3969/j.issn.1004-132X.2023.12.002

Experimental Study of Shear Cavitation in Two-dimensional Piston/Cylinder Pairs Micro-gap Flow Fields

DING Chuan ZHANG Lichao XIA Ning CHEN Haoqi RUAN Jian MENG Bin1,2

Abstract: Two-dimensional hydraulic components could benefit from the surface sealing and circumferential distribution of two-dimensional pistons, but they might face cavitation due to oil shear in the gap between the piston and cylinder body. In order to investigate the one-dimensional motions of the oil in the gap, a shear rheology device with a rotating outer cylinder was established to carry out visual studies of shearing flow, including the influences from various rotating speeds, fluid pressures, air ratios in the space above the shearing fluid field, inner cylinder outer wall surface with chute structure and micro-gap thickness. The experimental results demonstrate that the increase of flow field pressure linearly leads to larger critical shear stress, the more air there is in the space above the shearing fluid field, the stronger the effect of preventing shear cavitation, the two-dimensional pistons flow distribution groove structure will reduce the shear torque of the oil on the one hand, and change the pure shear flow field on the other hand, thus inhibiting the occurrence of shear cavitation, the decrease of gaps will decline critical shear stress, which makes the generation of the shearing cavitation ease.

Key words: hydraulic component; 2D piston; micro-gap; shear cavitation

0 引言

在液壓元件朝着高速化、高效率发展的大背景下,空化气蚀一直制约着其发展[1-6]。剪切流广泛存在于液压元件内具有相对滑动的微间隙中,比如电液伺服阀阀套与阀芯微间隙内的流体运动或活塞泵活塞与缸体配合微间隙内的流体运动,其剪切速率(速度与间隙宽度之比)高达每秒数万,极可能发生空化,从而造成零件的损坏以及工作性能的恶化[7-9]。

笔者团队长期致力于研究基于二维液压元件设计理念所设计的液压阀、泵、流量计等液压元件。其中,二维活塞泵、二维活塞流量计等均采用二维活塞作为核心部件[10-13],两者的设计均倾向于高速化以增加功重比,这就导致二维活塞在工作时往往处于高速旋转和往复运动并存的工况中。笔者团队在对两者进行理论分析时,注意到两者在高速工况下的理论模型与实际实验结果的不匹配[14-15],分析认为高转速下二维活塞与缸体配合微间隙内的油液极可能发生空化,空泡的初生、发展及溃灭将导致能量耗散,从而降低二维液压元件的工作性能。显然,研究二维活塞与缸体微间隙中的空化问题对二维液压元件的发展具有重要意义。

国内外不少学者通过同心圆筒装置研究微间隙下的两个同轴旋转的圆柱面之间的流态变化。COLES[16]研究同心圆筒装置内Taylor-Couette流的流态转变时发现,增加内筒旋转速度后其内部流场将由层流逐渐发展至湍流,再降低内筒转速逆转实验条件,其流态并非可逆。ANDERECK等[17]通过同心圆筒装置内部流体的可视化,结合光谱研究,揭示了独立旋转的内外圆筒在不同旋转状态下内部流体的流态变化过程。当内筒旋转外筒静止时,增加内筒旋转角速度,内部流态将历经层流状态、过渡区和终极状态(充分发展为湍流状态);当内筒静止外筒旋转时,增加外筒旋转速度,内部流态将始终保持层流状态;当内筒外筒分别以不同转速不同旋转方向运动时,其内部流态更是呈现多样性的变化。

剪切空化研究主要研究剪切流中的空化现象,不少学者针对不同工况下的同心圆筒装置内的流场流态进行了剪切空化研究。KOTTKE等[18]通过可调压的内筒旋转的同心圆筒装置,对聚异丁烯和聚二甲基氧烷橡胶在不同环境压力下空化初生时的剪切应力进行测定,验证了在BAIR等[19]、JOSEPH[20]研究基础上建立的主应力空化标准(PNSCC)在预测牛顿流体空化中的适用性,他们将实验数据与理论分析相结合,总结出了一个剪切空化初生模型。郭关柱[21]通过可调压的外筒旋转的同心圆筒装置,研究了油液含气量对剪切空化初生的影响,总结出了油液饱和比与剪切空化初生的经验公式。HAMAKAWA等[22]研究发现外表面均布圆槽的内筒高速旋转下,微间隙流场中气相和液相的交界面会在圆槽的空腔内形成,且空腔内部的小气泡会随转速增大流到外部流域。CSUKA等[23]利用计算流体动力学(CFD)分析了内筒旋转的同心圆筒装置微间隙内流体空化发生的问题。REINKE等[24]利用内筒旋转的同心圆筒装置验证了空化泰勒涡流的存在,若两圆柱面之间的剪切流场同时接近临界泰勒数和该流体的饱和蒸汽压即可出现该特殊流场流态。

针对微间隙下的剪切流场,国内外实验研究表明,单质流体受剪切作用对其空化初生的促进作用是明显的,但大多数研究中的剪切空化现象都为涡流湍流所致,针对层流纯剪切空化的研究较少,且研究工程实际应用中所关注的参数(如剪切流场压力、活塞腔游离气残留、内筒外壁面配流槽结构以及微间隙厚度等)对液压油的剪切空化的结论较少[21,25-26]。因此,为探究二维活塞与缸体配合微间隙内流体的剪切空化现象,本文在引入剪切空化主应力判据的理论基础上,采用自制的外筒旋转的可视化同心圆筒装置,构建纯一维剪切流场以模拟二维活塞与缸体配合微间隙内流体在高转速下的一维运动工况,通过相机录像的可视化方式研究不同转速、流场压力、油液上方空气占比、内筒外壁面配流槽结构以及微间隙厚度等工程关键参数对微间隙流场剪切空化的影响。

1 剪切流场与空化理论

1.1 流场流动基本特征

两个同轴旋转圆柱面之间的流体流动是一种经典的流体动力学问题,被称为Taylor-Couette流。如图1所示,此时内筒外壁处和外筒内壁处流体的雷诺数Rei和Reo分别为

式中,Ri、Ro分别为内外圆筒的半径;ωi、ωo分别为内外圆筒的旋转角速度;d为内外圆筒间隙;ν为流体的运动黏度系数。

现将Rei定义为正:当内外圆筒角速度方向相同时Reo为正;当内外圆筒角速度方向相反时Reo为负;当外圆筒静止时Reo为零。由ANDERECK等[17]的研究成果可知,内外圆筒在不同旋转状态下内部的流态变化如图2所示。

当两圆柱面以不同的角速度匀速旋转时,在平面极坐标下,Navier-Stokes方程可简化为

2 实验系统及实验准备

2.1 实验系统

实验系统的组成原理以及其实物构造如图3所示,同心圆筒装置中心轴与下方阀块固连,外圆筒在额定功率为1.2 kW的伺服电机(110ST-M04030)的动力传输下旋转,对微间隙内的流体介质产生剪切作用,在伺服电机的带动下,外圆筒最高转速可达2700 r/min;通过使用联轴器连接伺服电机和同心圆筒装置的扭矩传感器(SL06-3AG)可实时采集同心圆筒装置旋转时的扭矩变化,传感器量程为0~3 N·m,测量误差为满量程的0.2%;通过安装在中心轴外壁面附近的温度传感器(PT100)获得不同时刻Couette流的瞬态温度;在外圆筒内壁的承压范围内,通过加压泵加压,可在0~3 MPa范围内调节Couette流的环境压力;通过有机玻璃制成的透明外圆筒,在45钢制成的经过发黑处理的中心轴及定位板的背景下,借助强光照明,可以通过相机录像的方式捕获到清晰的Couette流剪切空化图像。

图4所示为同心圆筒装置的相关尺寸,实际观测区域为微间隙δ的工作腔流场。当活塞与缸体配合间的微间隙不变时,流场转速、流场初始压力、活塞腔初始排气是否充分以及活塞外壁面配流槽结构都会影响微间隙内流场流态以及空化发生。微间隙不变的情况下,为研究微间隙流场转速与其剪切空化的关系,本实验通过多次改变电机转速观测初始常压下的工作腔流场流态变化;为研究微间隙流场压力对其剪切空化的影响,本实验通过加压泵对装置内流体进行加压,对压力传感器进行监测,改变Couette流初始压力并用扭矩传感器记录各压力下空化临界剪切应力(空化临界转速所对应的剪切应力),分析它与流场初始压力之间的关系。为研究活塞腔初始排气充分程度对其剪切空化的影响,本实验通过将上容腔空气占比(空气腔高度Ha与上容腔高度H1之比)分别设为20%以及60%,对比常压满油状态下的剪切空化实验,分析它对工作腔流场剪切空化的影响(除此实验外其余条件下实验装置内油液皆为满油状态)。

为研究2D活塞配流槽结构对微间隙内流场剪切空化的影响,根据光滑内圆筒即中心轴A(图5a),按2D活塞设计等比例缩放加工出四个配流槽,即图5a中的中心轴B,此外还加工了配流槽长度为中心轴B长度40%的中心轴C。为体现流场差异,后续将定子A外部的工作腔流场称为无槽流场,将定子B外部的工作腔流场称为长槽流场,将定子C外部的工作腔流场称为短槽流场;为研究微间隙大小对其流场剪切空化的影响,本实验通过改变透明外圆筒的内径,分别对单边微间隙δ为0.15 mm、0.40 mm、0.65 mm的流场进行剪切空化研究。图5b所示为实验所用的3个内径分别为50.0 mm、50.5 mm、51.0 mm的透明外圆筒,表1给出了同心圆筒装置的相关参数。

2.2 实验准备

为避免同心圆筒装置的旋转密封件以及实验

系统中的轴承旋转时产生的扭矩对实验结果产生影响,本实验通过测量不同转速下系统的空转力矩Mf,用实验获得的剪切力矩M0减去对應的空

转力矩即为流体介质受剪切运动所产生的力矩M。如图4所示,内外圆筒间的流场可分为上中下三部分,结合图2可知,各流场流态在实验转速下均为层流,由牛顿黏性定律可知同心圆筒装置旋转时流场的剪切力矩为

M=M1+M2≈M1(13)

式中,M1为工作腔的剪切力矩;M2为上容腔以及下容腔流域的剪切力矩。

考虑到上下容腔液层间的速度梯度较小且高度不高,它所产生的剪切力矩M2可忽略不计,其中M1为

式中,τ1为工作腔流体剪切应力。

则工作腔流体的剪切应力τ1为

本次实验的流体介质为46号液压油,当同心圆筒装置内的剪切流场的温度和压力发生变化时,流体介质的黏度会发生改变,根据前人经验[21],黏度随温度变化的程度比黏度随压力变化的程度要剧烈得多,因此相比于黏温变化,黏压变化可以忽略,根据流体黏度的Ering模型,其黏度与温度的关系为

式中,A为常数; E为流体的摩尔活化自由能;T为绝对温度;R为摩尔气体常数,R=8.314 472 J/(K·mol)。

结合姜继海等[28]给出的46号液压油不同温度下的运动黏度变化,通过式(16)拟合,可得A=2.38×10-7 J/mol,E=31 043.7 J/mol,其曲线见图6。

此外,为避免油液初始含气量对实验结果产生影响,本实验中将油液放置于恒温环境,暴露于空气中并静置一定时间,使油液初始含气量处于平衡状态;为避免油液初始温度对实验结果产生影响,本实验采用中心轴内置温度传感器PT100监测温度,确保其工作腔处油液初始温度在24 ℃附近。

3 实验结果及数据分析

3.1 常压下转速对微间隙流场剪切空化初生时间的影响

常压下,本实验通过调节电机转速控制微间隙流场转速,以相机录像的方式观测不同阶段装置内工作腔流场在发生剪切空化后所产生的气泡形态和轨迹,分析微间隙流场转速与其剪切空化初生的关系。

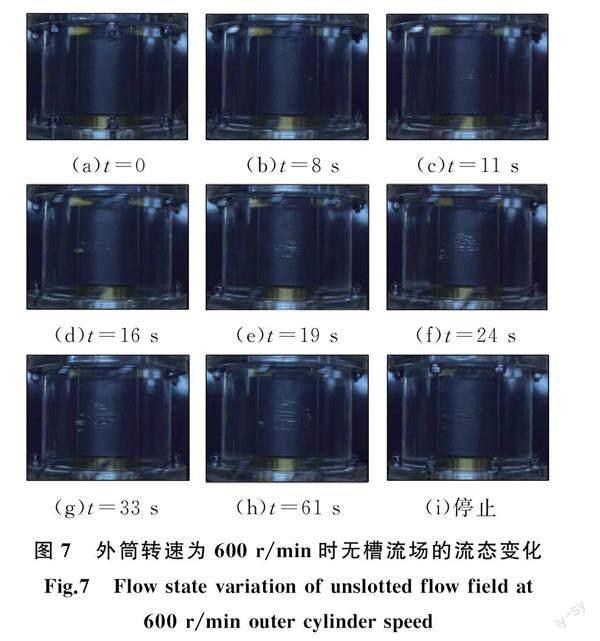

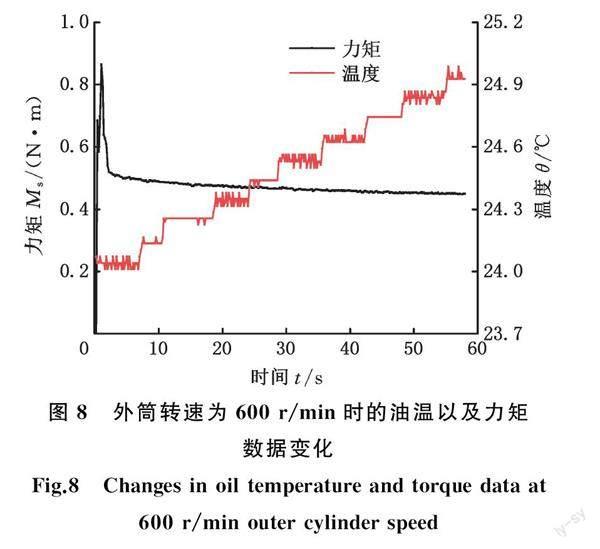

图7所示为某次实验所得常压下单边微间隙为0.15 mm的同心圆筒装置在外筒转速为600 r/min下无槽流场剪切空化所产生的空泡形态随时间变化的过程。从图中可看出油液剪切空化初生于无槽流场的中间位置,剪切能促使油液中预先存在的微小空化核发展成为肉眼可见的气泡[29],随着旋转外筒对无槽流场的持续剪切作用,其空化程度从初始的单个微小空泡到空泡数量大幅增加,空泡体积在油液剪切运动中逐渐变大且随旋转方向呈长条状,剪切空化区域也从一开始的中间位置逐渐向上、向下发展扩散,外筒旋转30 s左右其空化区域基本稳定,当外筒旋转停止时,无槽流场内原本较多的空泡相互融合成三个长条形空泡,且空泡未能重新变为肉眼不可见的初始空化核。系统内传感器的数据监测结果显示:无槽流场剪切空化过程中,油液压力并未出现明显变化,微间隙内油液温度与扭矩传感器的力矩数据变化如图8所示,因此剪切空化现象并未造成油液温度以及力矩突变。

图9所示为单边微间隙为0.15 mm的同心圆筒装置在常压下多次进行重复性实验得到的剪切空化初生时间与转速之间的关系。可以看出,在450~900 r/min的转速区间内,剪切空化现象会在外筒旋转一定时间后出现。其次,如图10所示,低转速时工作区间流场剪切空化初生所需时间相较于高转速时更长,由拟合公式tc=2×1013·n-4.42可知剪切空化初生时间tc与流场转速n有较为强烈的依赖关系,且与转速的增大呈幂函数下降关系。

如图11所示,常压下当外筒转速高于其空化临界转速时,无槽流场历经相同的空化时间,外筒转速越大其剪切空化发展越剧烈,空泡体积越大且空泡带越宽,其空化程度越明显。

由实验结果可知,该状态下同心圆筒装置的剪切空化临界转速为900 r/min,即当外筒转速达到该值时无槽流场立即出现剪切空化现象,虽然较低转速下无槽流场亦能出现剪切空化现象,但需要较长的空化初生时间且流场相关参数发生改变,不能直观地反映该初始条件下流场剪切空化所需的油液转速。

3.2 压力对微间隙流场剪切空化的影响

本实验通过加压泵对满油状态下单边微间隙为0.15 mm的同心圆筒装置加压,研究油液在常压基础下加压30,50,80,100,150 kPa时的剪切空化现象,分析无槽流场初始压力对其剪切空化初生的影响,实验结果如表2所示。不同压力下,无槽流场发生剪切空化的临界转速会发生改变,装置内油液加压越大其剪切空化所需的临界转速越高,其中油液初始加压150 kPa时,外筒转速恒定2700 r/min无槽流场需6 s后才出现剪切空化现象,故无法得到其空化临界转速。为分析无槽流场压力与发生剪切空化所需临界剪切应力的关系,将空化临界转速下5 s后所测得的流场剪切力矩M代入式(15)计算得到空化临界剪切应力,对本实验结果进行主应力空化分析,结果如图12所示。

显然,流场压力的增大与其临界剪切应力成较好的线性关系。对实验数据进行拟合,得到剪切空化初生所需临界剪切应力与油液压力的关系为

τc=0.0104p(17)

图12的结果表明,装置内的46号液压油在不同压力下剪切空化所需临界剪切应力仅为主应力空化标准预测值的1.04%。对比文献[18]的实验,分析认为差异主要来自两方面:一是实验流体成分的区别;二是流体运动工况的区别。文献[18]的实验中所采用的液体为聚异丁烯,其黏度远高于本实验所采用的46号液压油黏度,且两者油液含气量的差异也有较大影响,此外文献[18]采用的内筒旋转外筒固定的方式剪切流体,其内筒壁面的流体会受其旋转导致的离心力挤压外层流体,与本实验所采用的外筒旋转内筒固定的方式剪切流体有较大差异。

对比不同压力下无槽流场的剪切空化带,如图13所示,相同转速下无槽流场压力的增大与其空化带区域成明显的负相关线性关系。实验结果表明,加压流场可抑制装置内的剪切空化现象,且液压油的黏压变化可忽略不计。现将不同转速下常压与加压后未剪切空化的力矩进行对比,如图14所示,剪切空化现象的出现使系统力矩略微减小,且该现象随转速增大变得较为明顯。

3.3 空气占比对微间隙流场剪切空化的影响

本实验通过改变上容腔空气占比来模拟二维活塞泵或二维活塞流量计的活塞腔排气不充分的实际工况,分析它们对剪切空化的影响。DJERIDI等[30]设置内筒旋转外筒固定的同心圆筒装置使其流体上方存在空气腔(流体存在自由运动的上表面),发现在流体自由表面会产生较大气泡并被上层运动流体捕获,且出现流体携带气泡从上到下迁移的现象,其气泡的迁移现象与其涡流流态有关。针对外筒旋转内筒固定的同心圆筒装置,上容腔留有空气是否会对无槽流场的剪切空化初生有促进作用且是否会出现空泡捕捉及迁移现象进行以下实验:分别对上容腔空气占比s为20%以及60%且单边微间隙为0.15 mm的无槽流场进行常压下剪切空化临界转速的测定,结果如表3所示。由图15可知,上容腔留有空气对无槽流场剪切空化初生有抑制作用,且空气占比越大无槽流场剪切空化所需的临界转速越大,对实验数据进行拟合得到:

nc=900+1687.5(1-e[-(s/0.273 07)](18)

如图16、图17所示,外筒在1500 r/min的转速下,装置内上容腔空气占比为20%时剪切空化初生需10 s,而上容腔空气占比为60%时剪切空化初生需35 s,两者充分发展后的空化区间范围未受上方空气占比明显影响,且流体上方的自由表面并未出现气泡的捕获和迁移现象,这是由于本实验设计的无槽流场为纯剪切流场,缺少涡流以吸引上方的空气。

3.4 活塞外表面对微间隙流场剪切空化的影响

二维活塞中往往带有配流槽结构,故探究二维活塞外表面上配流槽结构对微间隙流场流态的影响十分重要。在不更换外筒的前提下,本实验通过将中心轴A替换为中心轴B(图5a),研究配流槽对工作腔流场剪切空化的影响。在实验转速范围内,长槽流场均未发生剪切空化现象。相较于无槽流场的常压剪切空化实验,笔者分析认为两者差异主要原因在于配流槽的存在使该区域产生了涡流,使其无法构建连续的剪切流场,从而破坏了剪切空化的发生。图18采用上方引入空气占比的方法,可见尽管工作腔流场没有发生剪切空化,但上方的空气明显被引入到了配流槽中,该结果可从侧面论证在构建纯剪切流场的实验台时,固定的中心轴表面开设配流槽结构会带来涡流从而破坏纯剪切流场抑制剪切空化的发生。

为进一步验证是否为该原因导致的无剪切空化现象,后续加工了中心轴C(图5a),将其配流槽长度缩短为中心轴B长度的40%,使工作腔流场中间区域留有连续的微间隙剪切流场,对其进行单边微间隙为0.15 mm的常压空化实验,发现中心轴C剪切空化临界转速为900 r/min,与相同实验条件下的无槽流场的剪切空化临界转速一致,其区间变化如图19所示,可以看出空泡群始终集中在无配流槽存在的中间区域,且空泡并未被上下端配流槽捕捉。图20为中心轴C高转速下空泡充分发展后的空化图,可以看出空泡带在接近配流槽时它会向中间收缩,故二维活塞上配流槽的存在可抑制微间隙流场剪切空化的发生。如图21所示,相较于无槽流场而言,配流槽的存在使其工作腔流场力矩减小且配流槽越长流场剪切应力越小亦越不利于剪切空化初生。

3.5 微间隙大小对微间隙流场剪切空化的影响

在使用中心轴A的前提下,本实验通过替换不同内径的外圆筒(图5b),研究微间隙大小对其剪切空化初生的影响。在常压且油液初始状态相同的情况下,若仅通过主应力空化标准的理念,即用实验所得的公式(式(18))来预判不同微间隙下无槽流场在实验转速范围内是否会出现剪切空化现象,只需流场剪切应力或剪切速率达到其剪切空化临界值即可出现空化现象。本实验分别进行单边微间隙为0.15 mm、0.40 mm以及0.65 mm的无槽流场的剪切空化实验,各转速所对应的剪切速率如图22所示。由表2可知,常压状态下单边微间隙为0.15 mm的无槽流场的剪切空化临界转速为900 r/min,剪切速率为15 708 s-1,显然单边微间隙为0.4 mm的无槽流场在外筒转速为2400 r/min时可达到单边微间隙为0.15 mm的无槽流场的常压空化临界剪切速率,然而实验结果却与其预测结果不符,单边微间隙为0.40 mm的无槽流场在外筒转速为2400 r/min甚至2700 r/min下均未出现空化现象,单边微间隙为0.65 mm的无槽流场在实验转速范围内也未出现空化现象,显然微间隙越大无槽流场剪切空化所需的空化临界剪切速率或剪切应力越大。

4 结论

本文针对二维活塞泵或二维活塞流量计中所面临的工程实际问题,通过自制的可视化同心圆筒装置模拟二维活塞与缸体配合微间隙内油液在高转速下的一维运动工况,研究了转速、流场压力、油液上方空气占比、内筒外壁面配流槽结构以及微间隙厚度等对微间隙流场剪切空化的影响,得到以下结论:

(1)可空化的低转速范围内,同心圆筒装置微间隙流场剪切空化初生时间与外筒转速成指数下降的关系,且剪切空化发生未造成油液温度以及力矩的突变。

(2)微間隙一定的情况下(0.15 mm),流场压力与其空化临界剪切应力有较好的线性关系,压力越大流场空化所需剪切应力越大。若微间隙变大,则其原有的临界剪切应力将不足以使流场空化初生;反之,微间隙越小,则剪切空化越容易产生。二维活塞与缸体配合微间隙内的流场在满足正常工作的前提下增大间隙尺寸可增大其剪切空化发生的难度。

(3)在模拟二维活塞工作腔残留气体对剪切空化影响的实验中,同心圆筒装置的上容腔若留有空气即油液存在自由运动上表面,将抑制无槽流场剪切空化,空气占比越高其剪切空化所需转速越大,且纯剪切流下油液自由表面并未发现气泡的捕获和迁移现象。

(4)中心轴外壁面配流槽结构的存在能够在纯剪切流中产生涡流从而破坏连续的纯剪切流场,对剪切空化现象具有强烈的抑制作用。

加长二维活塞上下端配流槽可使活塞表面无完整的光滑圆周面,从而破坏纯剪切流场,抑制工作时剪切空化的发生。

参考文献:

[1]王国玉, 曹树良, 井小萩利明. 剪切层区域旋涡空化的发生机理[J]. 清华大学学报(自然科学版), 2001, 41(10):62-64.

WANG Guoyu, CAO Shuliang, IKOHAGI Toshiaki. Vortex Cavitation Mechanisms in Shear Layer Flow[J]. Journal of Tsinghua University (Science and Technology), 2001, 41(10):62-64.

[2]周汝胜, 焦宗夏, 王少萍. 液压系统故障诊断技术的研究现状与发展趋势[J]. 机械工程学报, 2006, 42(9):6-14.

ZHOU Rusheng, JIAO Zongxia, WANG Shaoping. Current Research and Developing Trend on Fault Diagnosis of Hydraulic Systems[J]. Chinese Journal of Mechanical Engineering, 2006, 42(9):6-14.

[3]吳光焱, 杨敏官, 康灿. 轴流泵叶轮内空化的数值模拟与实验研究[J]. 中国机械工程, 2010, 21(18):2229-2232.

WU Guangyan, YANG Minguan, KANG Can. Numerical Simulation and Experiment Study of Cavitation in Axial Flow Pump Impeller[J]. China Mechanical Engineering, 2010, 21(18):2229-2232.

[4]明廷锋, 曹玉良, 贺国, 等. 流体机械空化检测研究进展[J]. 武汉理工大学学报(交通科学与工程版), 2016, 40(2):219-226.

MING Tingfeng, CAO Yuliang, HE Guo, et al. Research Progress of Cavitation Detection of Fluid Machinery[J]. Journal of Wuhan University of Technology:Transportation Science & Engineering, 2016, 40(2):219-226.

[5]施虎, 梅雪松. 现代液压传动技术的若干新特点及其发展趋势[J]. 机床与液压, 2017, 45(23):158-166.

SHI Hu, MEI Xuesong. New Features and Deve-lopment Prospect of Modem Hydraulics Drive Techniques[J]. Machine Tool Hydraulics, 2017, 45(23):158-166.

[6]赵伟国, 路佳佳, 赵富荣. 基于缝隙射流原理的离心泵空化控制研究[J]. 浙江大学学报(工学版), 2020, 54(9):1785-1794.

ZHAO Weiguo, LU Jiajia, ZHAO Furong. Cavitation Control of Centrifugal Pump Baesd on Gap Jet Principle[J]. Journal of Zhejiang University (Engineering Science), 2020, 54(9):1785-1794.

[7]李慧玲, 王飚. 气蚀磨蚀机理的探讨[J]. 昆明理工大学学报, 2000, 25(5):94-98.

LI Huilin, WANG Biao. The Analysis and Discussion of Cavitation Erosion and Erosion Mechanism[J]. Journal of Kunming University of Science and Technology, 2000, 25(5):94-98.

[8]薛伟, 陈昭运. 空蚀破坏的微观过程研究[J]. 机械工程材料, 2005, 29(2):59-62.

XUE Wei, CHEN Zhaoyun. The Micro-cours of the Cavitation Erosion[J]. Materials for Mechanical Engineering, 2005, 29(2):59-62.

[9]陈大融. 空化与空蚀研究[J]. 中国基础科学, 2010, 12(6):3-7.

CHEN Darong. Cavitation and Cavitation Erosion[J]. China Basic Science, 2010, 12(6):3-7.

[10]阮健, 李进园, 金丁灿, 等. 二维(2D)活塞泵原理性验证研究[J]. 浙江工业大学学报, 2017, 45(3):264-269.

RUAN Jian, LI Jinyuan, JIN Dingcan, et al. Research and Feasibility Verification of Two-dimensional(2D) Piston Pump[J]. Journal of Zhejiang University of Technology, 2017, 45(3):264-269.

[11]王河缘, 李胜, 阮健. 惯性力平衡式二维燃油泵的设计与研究[J]. 航空学报, 2022, 43(1):550-561.

WANG Heyuan, LI Sheng, RUAN Jian. Design and Research of Two-dimensional Fuel Pump of Inertia Force Balance[J]. Acta Aeronautica et Astronautica Sinica, 2022, 43(1):550-561.

[12]钱家圆, 申屠胜男, 阮健. 二维活塞航空燃油泵容积效率分析[J]. 航空学报, 2020, 41(4):271-283.

QIAN Jiayuan, SHENTU Shengnan, RUAN Jian. Volumetric Efficiency Analysis of Two-dimensional Piston Aviation Fuel Pump[J]. Acta Aeronautica et Astronautica Sinica, 2020, 41(4):271-283.

[13]丁川, 陈豪奇, 王熙, 等. 二维活塞式动态流量计研究[J]. 农业机械學报, 2022, 53(4):450-458.

DING Chuan, CHEN Haoqi, WANG Xi, et al. Investigation on Two-dimensional Piston Dynamic Flowmeter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(4):450-458.

[14]DING C, ZHANG L, ZHU Y, et al. Modified Mathematic Model of a Parallel Two-dimensional Piston Flowmeter[J]. Flow Measurement and Instrumentation, 2021, 79:101929.

[15]HUANG Y, RUAN J, ZHANG C, et al. Research on the Mechanical Efficiency of High-speed 2D Piston Pumps[J]. Processes, 2020, 8(7):1-14.

[16]COLES D. Transition in Circular Couette Flow[J]. Journal of Fluid Mechanics, 1965, 21(3):385-425.

[17]ANDERECK C D, LIU S, SWINNEY H L. Flow Regimes in a Circular Couette System with Independently Rotating Cylinders[J]. Journal of Fluid Mechanics, 1986, 164:155-83.

[18]KOTTKE P A, BAIR S S, WINER W O. Cavitation in Creeping Shear Flows[J]. AIChE Journal, 2005, 51(8):2150-2170.

[19]BAIR S, WINER W. The High Pressure High Shear Stress Rheology of Liquid Lubricants[J]. Journal of Tribology, 1992, 114:1-13.

[20]JOSEPH D D. Cavitation and the State of Stress in a Flowing Liquid[J]. Journal of Fluid Mechanics, 1998, 366:367-378.

[21]郭关柱. 强剪切流变仪的研制及剪切空化的实验研究[D]. 杭州:浙江大学, 2008.

GUO Guanzhu. Design and Manufacture for Strong Shear Rheometer and Experimental Study of Shear Flow Cavitation[D]. Hangzhou:Zhejiang University, 2008.

[22]HAMAKAWA H, MORI H, IINO M, et al. Experimental Study of Heating Fluid between Two Concentric Cylinders with Cavities[J]. Journal of Thermal Science, 2008, 17(2):175-80.

[23]CSUKA Z, OLIAK R, FUSZKO Z. Research of Cavitation at High Shear Stress[J]. StrojníCkycˇasopis—Journal of Mechanical Engineering, 2016, 66(1):7-16.

[24]REINKE P, SCHMIDT M, BECKMANN T. The Cavitating Taylor-Couette Flow[J]. Physics of Fluids, 2018, 30(10):104101.

[25]王坤. 二甲基硅油的黏度和剪切空化[D]. 杭州:浙江大学, 2011.

WANG Kun. The Viscosity of Dimethyl Silicone Oil and Shear Cavitation[D]. Hangzhou:Zhejiang University, 2011.

[26]CHUAN D, YURUN F. Measurement of Diffusion Coefficients of Air in Silicone Oil and in Hydraulic Oil[J]. Chinese Journal of Chemical Engineering, 2011, 19(2):205-211.

[27]刘承江, 王永生, 张志宏. 空化初生最大应力判据及其应用[J]. 华中科技大学学报(自然科学版), 2011, 39(12):54-57.

LIU Chengjiang, WANG Yongsheng, ZHANG Zhihong. Maximum Tensile Stress Criterion and Application of Cavitation Inception[J]. Journal of Huazhong University of Science and Technology(Natural Science Edition), 2011, 39(12):54-57.

[28]姜继海, 张冬泉. 40 ℃参考温度时的液压油粘温关系图表[J]. 润滑与密封, 1997(5):59-60.

JIANG Jihai, ZHANG Dongquan. Graphs of Viscosity-temperature Relations for Hydraulic Oils[J]. Lubrication Engineering, 1997(5):59-60.

[29]国明成, 彭玉成, 吴晓丹, 等. 剪切流场中气泡成核理论的研究[J]. 塑料工业, 2004, 32(7):20-22.

GUO Mingcheng, PENG Yucheng, WU Xiaodan, et al. Study of Bubble Nucleation Theory under Shearing Flow[J]. China Plastics Industry, 2004, 32(7):20-22.

[30]DJERIDI H, GABILLET C, BILLARD J Y. Two-phase Couette-Taylor Flow:Arrangement of the Dispersed Phase and Effects on the Flow Structures[J]. Physics of Fluids, 2004, 16(1):128-139.

(編辑 王艳丽[HTSS])

作者简介:

丁 川,男,1986年生,副教授。研究方向为液压元件与系统。发表论文10余篇。E-mail: chuanding@zjut.edu.cn。

孟 彬(通信作者),男,1979年生,副教授、博士研究生导师。研究方向为二维电液控制元件。发表论文10余篇。E-mail: bin_meng@zjut.edu.cn。

收稿日期:2022-09-07

基金项目:浙江省自然科学基金(LY21E050013);国家自然科学基金(51805480);国家重点研发计划(2019YFB2005201)