基于模糊PID 控制的选煤自动控制技术研究

马 亮

(中煤科工集团北京华宇工程有限公司,北京 100120)

在生产和加工煤炭的过程中,选煤属于不可缺少的重要环节,直接决定了煤炭的质量以及企业的生产效益[1],煤炭经过各种工艺处理后,会产生大量的碎煤、煤粉和水煤浆等介质,这些介质的流动速度、液位和密度等参数都需要进行有效控制,以确保整个选煤系统的稳定性和安全性[2]。目前企业在选煤控制中主要存在自动化程度低和集中度低等问题,这些问题会降低煤炭生产和加工的质量,对煤炭企业的发展产生了严重的制约。为此,需要对选煤自动控制技术展开研究设计。

当前已有相关领域学者对选煤自动控制技术作出了设计研究。文献[3]提出基于遗传算法及SVM决策模型的选煤监控方法,首先分析了选煤设备的结构特征,在此基础上建立选煤控制的通信方式、结构框架以及硬件,通过GA-SVM 判断选煤过程的状态,根据判断结果展开相应的控制,该方法在选煤过程中无法精准、稳定地控制介质的密度与液位,存在控制精度低且稳定性差的问题。文献[4]提出基于选煤信息模型的智能化选煤厂三维可视化系统,在选煤信息模型的基础上通过大数据云平台技术设计了选煤厂的可视化管理平台,并制定了选煤的数据标准,对选煤厂的生产运维、施工和设计相关的生命周期数据展开监测,以此实现选煤控制,该方法选出的煤炭不满足设定的灰分含量,存在选煤效果差的问题。

为了解决上述方法中存在的问题,提出基于模糊PID 控制的选煤自动控制技术。

1 液位与密度对选煤控制过程的影响分析

煤炭经过各种工艺处理后,会产生大量的碎煤、煤粉和水煤浆等介质,这些介质液位和密度等参数都需要进行有效控制,以确保整个选煤系统的稳定性和安全性。因此在选煤控制之前,需要考虑液位与密度对选煤控制过程的影响,通过构建选煤控制过程的数学模型,考虑选煤生产线的物理特性和信息输出特性。利用PLC 技术[5-6]对选煤生产线的物理特性展开分析,PLC 技术可以通过控制主机对选煤过程中的流量数据展开调整,提高选煤控制的效率和稳定性[7]。PLC 架构由关联输入模块、CPU、通用背板和存储器构成。

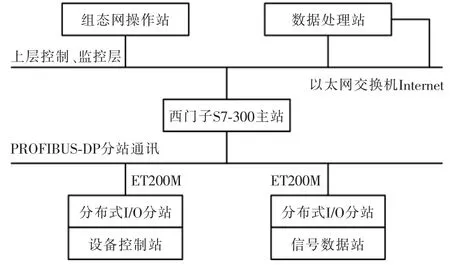

选煤生产线由6 个PLC 控制站构成,分为4 个分站和2 个主站,2 个主站位于系统的动筛车间和装车站。动筛车间下存在一条原煤到洗煤的工作线,所有车间在选煤生产线中都存在信息传输,具有紧密的联系。不同车间在多条生产线中互相配合,提高了选煤生产线的工作效率。装车站中PLC控制主站的主要作用是将选煤生产线产品仓与装车站相连接,控制动筛车间输出的产品直接通过装车站输出。通过PLC 技术设计的选煤生产线架构如图1 所示。

图1 选煤生产线架构Fig.1 Coal preparation production line architecture

利用PLC 技术在选煤生产线中布置控制站点,将主站与生产线中的分站相连接,对生产线下存在的车间展开控制[8-10]。根据煤生产线的物理特性和信息输出特性,以原煤合格介质桶为例[11],对介质液位和密度的动态特性展开分析[12-14],建立选煤控制过程数学模型如图2 所示。

图2 选煤控制过程数学模型Fig.2 Mathematical model of coal preparation control process

根据图2 可知,利用介质泵将密度和流量为ρ1、W1的介质输入三产品旋流器中,采用脱介筛和弧形筛对输入的介质展开脱介处理,通过分流器将脱介处理后的产物输入原煤合格介质桶中,此时介质对应的密度和流量分别为ρ2、W2;对介质的密度展开检测,如果密度较大,将水填入介质中,此时介质对应的密度和流量变为ρ3、W3;如果密度较小,将浓介质填入其中,此时介质对应的密度和流量变为ρ4、W4。

将介质桶的底面积设置为S,介质在桶内的密度和高度表示为ρ、h,不考虑选煤控制过程中存在的滞后因素,建立选煤控制模型的输入输出方程:式中:参数V=Sh。

介质在原煤合格介质桶内的质量变化率可通过下式计算得到:

结合上述公式,可得:

结合式(3)与式(1)建立介质的液位数学模型和密度数学模型:

根据上述模型可知,选煤控制效果直接受介质液位与密度的影响[15]。在之后利用模糊PID 控制技术进行选煤控制过程中,需要考虑该影响,对液位密度实现最优控制,以达到最佳选煤控制效果。

2 基于模糊PID 控制技术的选煤控制

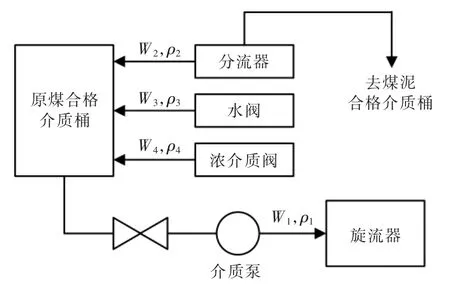

设计如图3 所示的模糊PID 控制器,对介质的液位和密度展开控制,以此实现选煤控制。

图3 模糊PID 控制器Fig.3 Fuzzy PID controller

在模糊PID 控制器中输入密度与液位的反馈值与对应目标值的误差e 和误差变化率ec,对PID控制器的参数展开模糊推理,获得对应的KP、KI、KD,将参数应用在实际的PID 选煤控制过程中,实现对密度与液位的最优控制。

根据选煤控制过程中密度与液位的e、ec,通过下述规则对PID 控制器的参数KP、KI、KD展开整定:

(1)在选煤控制的初始阶段,密度与液位的误差较大,为了提高选煤控制过程的响应速度,需要增大参数KP,减小参数KD,将参数KI设置为0,避免PID 控制器出现积分饱和的现象。

(2)在选煤控制中期,为了避免超调现象的发生,保障选煤自动控制过程的响应速度,参数KP、KI、KD的取值需适中;

(3)在选煤控制的后期,通过增大参数KP降低选煤控制过程的静差,增大参数KI提高模糊PID 控制器的稳定性,为了避免选煤控制过程中出现振荡现象,需要减小参数KD。

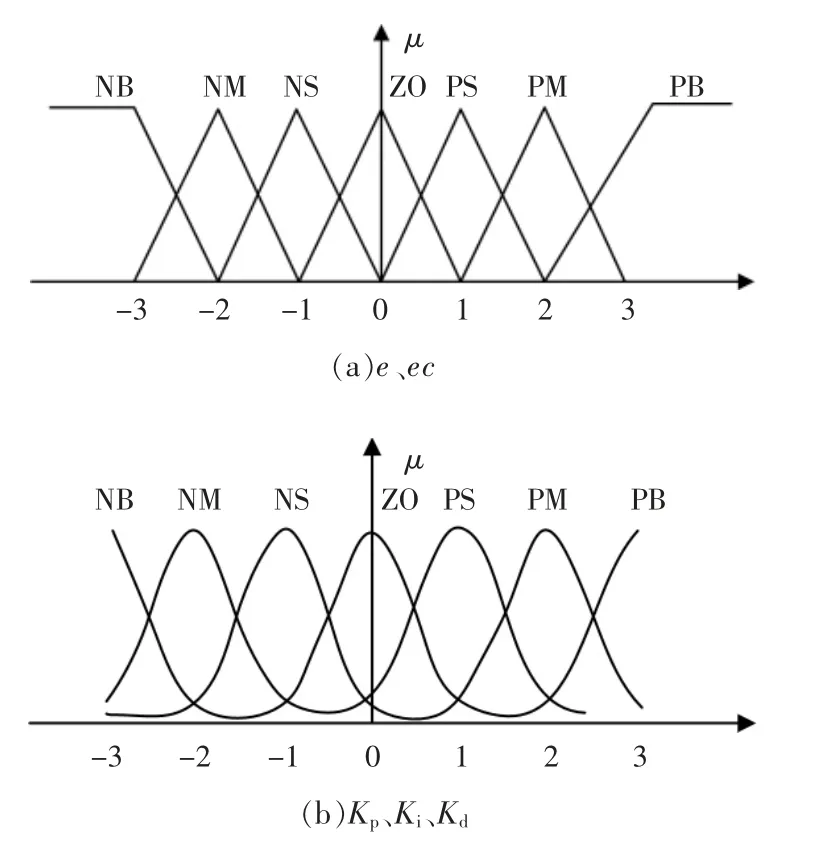

在模糊集合上将PID 控制器输入量e、ec 的变化范围设置为论域e,ec={-3,-2,-1,0,1,2,3},模糊子集中将PID 控制器的参数KP、KI、KD设置为论域KP,KI,KD={-3,-2,-1,0,1,2,3},上述论域与模糊子集{负大(NB),负中(NM),负小(NS)、零(ZO),正小(PS),正中(PM),正大(PB)}相对应,通过三角隶属函数描述密度、液位的e、ec 与PID 控制器KP、KI、KD的隶属函数,如图4 所示。

图4 隶属度函数Fig.4 Membership function

通过质心法对模糊PID 控制器的输入组合展开解模糊化处理,获得参数KP、KI、KD在选煤自动控制过程中的控制规则,通过模糊整定获得模糊PID控制器的参数KP=1.834、KI=0.00233、KD=0.095,由式(4)所示的液位数学模型和密度数学模型可知,密度和液位变化在选煤控制过程中的滞后性相对较小,因此可忽略参数KI、KD,将KP=1.834 代入模糊PID 控制器中,完成液位与密度的控制,进而实现选煤自动控制。

3 实验与分析

为了验证基于模糊PID 控制的选煤自动控制技术的整体有效性,需要对其展开测试。本次测试的实验环境如图5 所示。

图5 实验环境Fig.5 Experimental environment

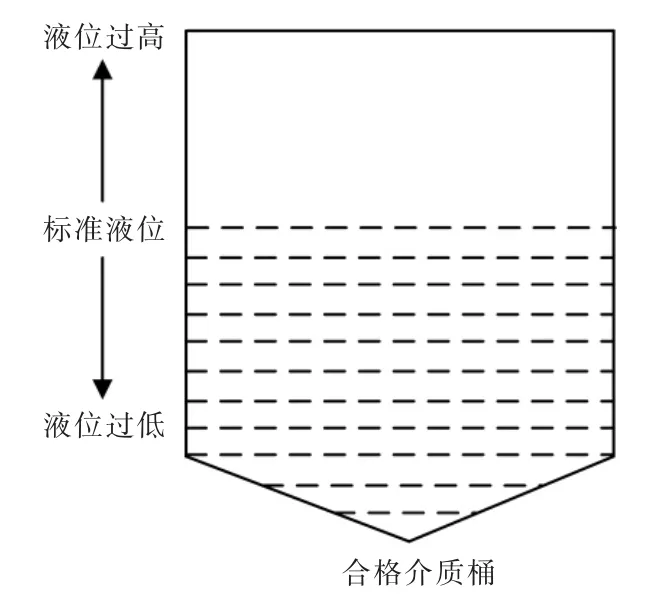

在选煤控制过程中,为了确保选煤的质量,需要将液位控制在合理高度,如图6 所示。

图6 液位标准高度Fig.6 Liquid level standard height

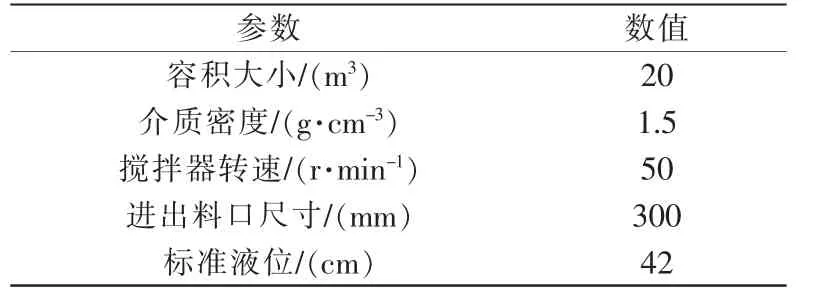

在上述实验环境下,设置选煤介质桶设备工艺参数如表1 所示。

表1 选煤介质桶设备工艺参数Tab.1 Process parameters of coal preparation medium barrel equipment

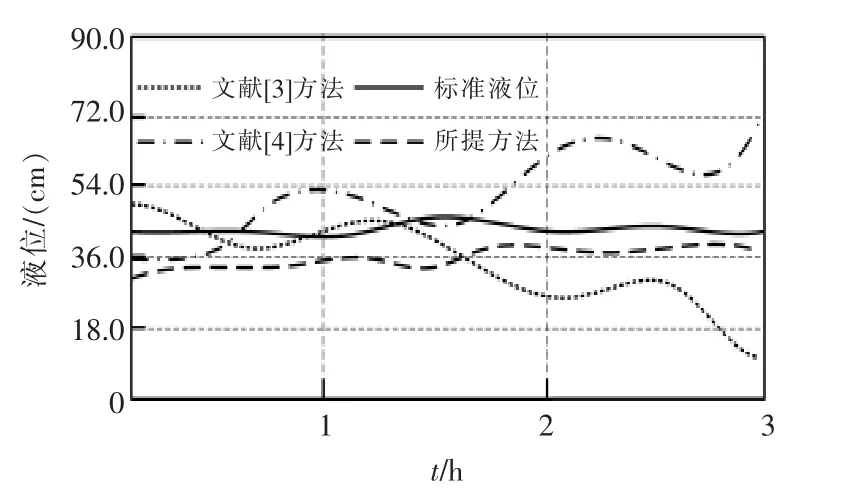

在上述实验环境及实验参数设置的基础上,采用基于模糊PID 控制的选煤自动控制技术(所提方法)、基于遗传算法及SVM 决策模型的选煤监控方法(文献[3]方法)和基于选煤信息模型的智能化选煤厂三维可视化系统(文献[4]方法)对液位展开控制,结果如图7 所示。

图7 液位控制结果Fig.7 Liquid level control results

根据图7 可知,采用所提方法展开液位控制时,获得的液位变化曲线均控制在标准液位下方10 cm范围内,而文献[3]方法获得液位过低,文献[4]方法获得的液位过高,由此可知,所提方法可合理地控制液位,因为所提方法建立了液位数学模型,在此基础上展开控制,可提高液位的控制精度。

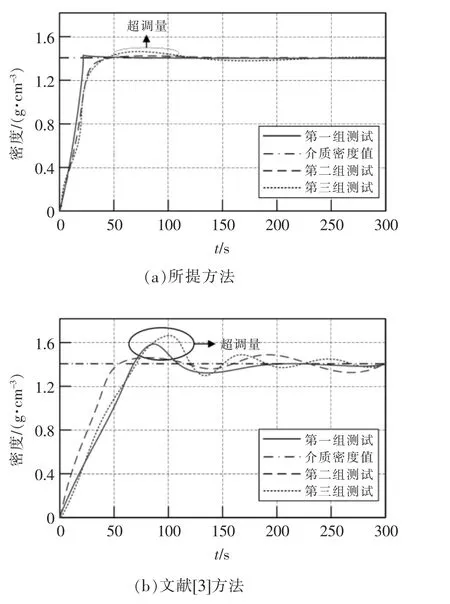

介质密度的控制精度直接影响着选煤质量,将介质密度值设置为1.40 g·cm-3,采用所提方法、文献[3]方法和文献[4]方法展开密度控制,为了确保测试结果的公平性,采用每种方法展开3 组测试,结果如图8 所示。

图8 不同方法的密度控制结果Fig.8 Density control results of different methods

对图8 中的数据展开分析,采用文献[3]方法展开密度控制测试时,该方法在3 组测试过程中均出现了超调量,且密度控制结果的波动大,达到设定值所需的时间长,表明该方法存在密度控制精度低和稳定性差的问题。采用文献[4]方法展开密度控制测试时,在控制前期该方法产生了较大的超调量,表明方法的密度控制精度低,但达到设定值后,该方法的密度控制结果保持稳定,表明控制稳定性良好。而采用所提方法展开密度控制测试时,在3 组测试中所提方法均可在50 s 内控制密度达到设定值,表明所提方法具有较高的控制效率,同时在控制过程中只有在第三组测试时所提方法产生了较小的超调量,其他2 组测试不存在超调量,表明所提方法具有较高的密度控制精度。

当精煤灰分含量为10%时表明选取的煤炭质量高,采用所提方法、文献[3]方法和文献[4]方法展开选煤控制后,精煤的灰分含量如图9 所示。

图9 不同方法的精煤灰分含量控制结果Fig.9 Control results of clean coal ash content by different methods

分析图9 可知,采用所提方法控制后,在50 s时精煤灰分含量达到要求,而文献[3]方法和文献[4]方法的控制耗时较长,且精煤灰分含量分别过低和过高,没有达到控制标准,表明以上两种方法的选煤质量低,控制效果差。

4 结语

针对目前选煤控制方法存在的油位、密度和灰分含量控制效果差的问题,提出基于模糊PID 控制的选煤自动控制技术,该方法结合模糊PID 控制器实现选煤控制,经验证,所提方法在选煤控制过程中可有效地控制密度和液位,选取的煤炭灰分含量高,表明所提方法具有较高的控制效果。