絮凝剂的研究进展及其在煤矿矿井水处理中的应用

李雪佳,唐佳伟,李 杰,郭 强,王小龙,李井峰

(1.国家能源集团煤炭开采水资源保护与利用国家重点实验室,北京 102209;2.神华神东煤炭集团有限责任公司神东煤炭技术研究院,陕西榆林 719315)

煤矿矿井水是煤炭开采过程中地下涌水产生的矿井废水,其裹挟大量煤粉、岩粉等微细颗粒物以及机械化开采过程泄漏的乳化油,构成外电层为负电位的超稳微细悬浮体系,难以通过自然沉降方法被净化〔1〕。为保证矿井水无害化排放和资源化回用,常采用絮凝-沉淀、过滤和膜分离技术对其进行处理。其中絮凝-沉淀工艺是用于矿井水处理的核心技术,一般可去除90%以上的污染物,这主要依赖于絮凝剂对胶体污染物的脱稳、聚集性能,因此,絮凝剂的品质直接决定絮凝效果的优劣和处理后矿井水水质的好坏〔2〕。而随着我国矿井水水质日益复杂,排放标准愈加严格,人们对絮凝剂性能的追求也随之提升,高效、功能型絮凝剂的开发与研究成为热点。

絮凝剂的起源可追溯到古代人们意外发现的可以使浑浊的水变澄清的明矾、炉甘石等,随着近代水处理技术的进步,絮凝剂已从最初的无机型逐步拓展到有机絮凝剂、复合絮凝剂以及近些年发展起来的磁絮凝剂、生物絮凝剂等〔3〕。从本质上看,不断探索、研究新型絮凝剂的目的都是在追求产品经济、高效和无二次污染的属性,这使得絮凝剂在微观结构上越来越合理,适用的条件越来越广泛。为充分发挥絮凝剂的应用潜力,研究人员通过化学或物理方法对絮凝剂进行改性,从而提高絮凝材料的电荷密度、疏水性,获得更佳的电中和、疏水、络合等效果,或者通过接枝和化学交联手段修饰絮凝剂分子结构,进一步增强絮凝剂的桥接效果〔4-5〕。通过上述方法对絮凝剂进行改性优化,可以使得絮凝剂的电中和、吸附架桥及网布卷扫作用进一步强化,进而使得新型絮凝剂兼具高效性、普适性及经济性〔6〕。

我国关于煤矿矿井水絮凝处理技术研究起始于20 世纪70 年代,历经多年研发与实践创新,已达到成熟、先进水平。早期,铝盐、铁盐等无机絮凝剂辅以聚丙烯酰胺(PAM)等助凝剂常被用于矿井水处理,原水经絮凝、沉淀工艺处理后便外排至河流或矿区周边〔7〕。近年来,采煤区不断延深和西拓,使得特殊地质中的特殊组分对矿井水水质的影响愈发显著,煤矿矿井水水质日益复杂。此外,《水污染防治行动计划》(水十条)等政策的出台也给矿井水处理、外排及回用提出了更高要求。因此,煤矿矿井水絮凝预处理需求逐渐从单一的降浊向多尺度降浊、除污、减碳方向转变,以保障出水水质达标。伴随着絮凝处理需求的提升和工艺的改进,新型絮凝剂不断推陈出新,不仅门类众多,市场规模也十分巨大〔8〕。据不完全统计,我国煤矿矿井水资源总量约68.9 亿m3/a,按絮凝剂平均投加质量浓度200 g/m3计,矿用絮凝剂市场规模约为138 万t/a(约25 亿元/a)〔9〕。絮凝剂的发展为煤矿矿井水高效低耗处理提供了有力保障。

1 絮凝剂的研究进展

纵观絮凝剂发展历程,由小分子到高分子,从单一成分型到复合型,成分及结构的改进推动着其功能的进步,从而使其适应不同类型的废水水质。矿用絮凝剂的发展作为絮凝剂发展的缩影,也经历了从无机到有机,从单一到多维,从低效到高效的进程。按性质和成分不同,絮凝剂可分为无机絮凝剂、有机絮凝剂、生物絮凝剂、复合型絮凝剂以及磁絮凝剂等〔10〕。

1.1 无机絮凝剂

无机絮凝剂是发展最早、最为常用的矿用絮凝剂,一般分为无机低分子和高分子絮凝剂两大类。前者以铁盐、铝盐为代表,开发应用较早,使用成本低,但其架桥、凝聚效果较差,现多作为辅助药剂使用〔11〕;后者以聚合氯化铝(PAC)和聚合硫酸铁(PFS)为代表,是在一定条件下通过配位水解、羟基聚合等反应生产的高分子聚合物,具有分子质量大、聚合度高、形成的矾花密度大等优势,目前被广泛应用于水处理领域。此外,为追求高碱化度、大矾花密度及快速聚合等多重性能,在PAC、PFS 等聚合阳离子型无机高分子絮凝剂中引入SiO32-、PO43-等阴离子制备复合型无机絮凝剂成为近年来国内外的研究热点〔7〕。Tong SUN 等〔12〕以油页岩灰为基材通过改性制备了聚硅酸铝铁絮凝剂,红外光谱表征证实该絮凝剂强化絮凝效果的特征官能团主要包括Fe—OH—Fe、Al—OH—Al、Si—O—Fe 和Si—O—Al等。文彦杰等〔13〕利用自制的聚硅酸铁镁絮凝剂处理含硅藻土(50 mg/L)的模拟废水,通过实验确定了Fe/Si 物质的量比为1∶1 时絮凝性能最好,对COD 和SS 的去除率分别能达到80%和90%以上。

无机絮凝剂的制备、应用、研究及工业化生产已经相当成熟,且在煤矿矿井水处理中也得到广泛应用。随着应用研究的深入和水质需求的提高,此类絮凝剂的二次污染问题逐渐引起关注,比如铝盐絮凝剂在使用过程中残留的单体铝存在生物毒性,可能诱发生态或人体健康问题,铁盐类絮凝剂使用后的残留铁会影响出水色度,更严重地会腐蚀管道〔14〕。此外,无机絮凝剂虽然可通过聚合方法提高分子质量,改善架桥凝聚效果,但仍无法达到快捷、高效的处理效果,因此具有更高分子质量且无腐蚀作用的有机高分子絮凝剂得到普遍推广。

1.2 有机絮凝剂

相比于无机高分子絮凝剂,有机絮凝剂通常具有环状或链状结构、更高的分子质量,且常带有一些亲电基团,故而更易于凝聚,并通过强化吸附架桥作用形成大密度矾花,进而提高对污染物的去除率。有机高分子絮凝剂可分为天然改性与人工合成两类。天然有机高分子改性絮凝剂主要通过将天然有机材料或农业副产物加工、改性获得〔15〕。张世军等〔16〕发现芋艿淀粉-丙烯酰胺接枝共聚物絮凝性能良好、制备条件易控,获得的絮凝剂对洗煤废水具有出色的絮凝作用。宋艳等〔17〕利用天然植物絮凝剂与淀粉絮凝剂联合强化絮凝处理碱性铀矿浆,污染物的沉降速率较自然沉降速率提高12 倍,实现了对碱性铀浸出矿浆的绿色快速絮凝。

人工合成有机絮凝剂是根据使用需求,调节有机高分子聚合物碳氢链的长度,同时引入不同特性的官能团,从而获得的功能型絮凝剂。自20 世纪60年代起,人工合成高分子絮凝剂就已经得到广泛研究和应用,相关的研究报道也层出不穷。以非离子PAM 和聚氧化乙烯为代表的非离子絮凝剂〔18〕、以阳离子聚丙烯酰胺(CPAM)〔19〕、聚二甲基二烯丙基氯化铵(PDADMAC)〔20〕等为代表的阳离子絮凝剂以及丙烯酸改性的阴离子型絮凝剂等均已实现成熟的工业化生产和应用。此外,两性型絮凝剂兼具阴、阳离子型絮凝剂特性,独特的分子间“缠绕”包裹作用使得其沉降、脱水作用更优,但其制备成本相对较高,多用于处理复杂水质废水〔21〕。目前,市面上应用最为广泛的人工合成高分子絮凝剂为聚丙烯酰胺系列,其产量占有机高分子絮凝剂总产量的80%以上,此外还有聚丙烯酸钠、PDADMAC 和少量聚胺等产品。矿用PAM 絮凝剂在其消费构成中约占2%,随着矿井水排放水质要求日益严格,其用量必然提升,因此发展空间巨大。

有机高分子絮凝剂虽然具有良好的絮凝效果和除污效率,但其出水中残留的絮凝剂和单体具有一定的毒性且可能诱发二次污染。此外,有机絮凝剂制备成本昂贵,且最佳使用量范围较窄,不易控制,也使得其应用受到一定限制。为避免此类问题,有机高分子絮凝剂的用量控制和可降解单体改性有机高分子絮凝剂的开发成为絮凝剂研究和发展的方向。

1.3 生物絮凝剂

生物絮凝剂是由微生物分泌到胞外的具有絮凝活性的代谢物组成,其有效成分以多糖、聚-g-谷氨酸(g-PGA)、蛋白质和脂类等为主。生物絮凝剂的可生物降解性突出,是一种绿色、安全的絮凝剂。生物絮凝剂在高浊水净化、废水脱色、去除重金属以及改善污泥脱水性能等方面具有独特的效果。S. P.VIJAYALAKSHMI 等〔22〕应用枯草芽孢杆菌絮凝处理含煤废水取得了良好的降浊效果,在枯草芽孢杆菌加入2 min 后,溶液中90%的煤粉发生沉降。许丽丽〔23〕利用多黏芽孢杆菌作为生物絮凝菌剂,联合PAM 强化絮凝处理尾煤水,在最佳实验条件下,可实现90%以上的浊度去除率。杨佩斯等〔24〕采用等离子体技术诱变黑曲霉菌并选育出高产的微生物菌株,其获得的絮凝活性高、可稳定遗传的菌株对高岭土悬浊液的浊度去除率可达95%左右。虽然生物絮凝剂是一种无二次污染的绿色药剂,但受培养费用高、发酵生产工艺不成熟、絮凝效果不稳定等因素限制,其应用研究多处于实验室小试阶段〔25〕。

目前,国内外研究者制备生物絮凝剂的原材料主要来源于植物和实验室规模的微生物驯化代谢,鲜有通过培养微生物来大规模生产生物絮凝剂的报道,因此作为第三代新型絮凝剂,生物絮凝剂的实际生产应用尚有较长的路要走〔26〕。此外,由于生物絮凝剂是天然高分子物质,存在稳定性差、运输贮存困难和防腐保质期短等缺点,这进一步增加了其工业化应用难度。不过,作为“绿色”絮凝剂,生物高分子絮凝剂必将成为日后新型絮凝剂研究的热点。未来,生物絮凝剂的研究应侧重于采用价廉易得、安全稳定、可生物降解原料或农副产品废弃物替代现有的高价实验培养基,如纤维素、葡聚糖、木质素、果胶、单宁等,以降低成本〔27〕。此外,通过分子生物手段调控、强化絮凝菌株代谢功能,提高絮凝基因的异源表达,驯化高活性、高效率的微生物菌群,构建高效工程菌体系也将是未来生物絮凝剂的研究方向〔28〕。

1.4 复合絮凝剂

随着煤矿矿井水中的污染物越来越复杂,胶体稳定体系越来越难以打破,仅使用单一类型絮凝剂难以达到理想的处理效果,于是研究人员将目光转向了复合絮凝剂的开发。复合絮凝剂是将两种或者两种以上絮凝剂在一定条件下通过水解、共聚、接枝、杂化等方法合成的具有多功能官能团的新型絮凝剂,一般包括无机-无机、有机-有机、无机-有机3 类复合絮凝剂。

聚合氯化铝铁(PAFC)、聚合硅酸铁、聚合硫酸氯化铝铁等无机-无机复合絮凝剂研究最早,现已实现成熟的工业化生产。无机-无机复合絮凝剂原料充沛价廉,絮凝沉淀效果显著,而且复合机理相对简单。Baoyu GAO 等〔29〕分别用AlCl3和PAC 与聚硅酸复合制备出聚硅酸铝(PASiC)复合无机聚合物絮凝剂,之后将其用于处理含有50 mg/L 高岭石和10 mg/L 腐殖酸的模拟废水,结果表明,得益于PASiC分子质量较大,其絮凝降浊效果显著优于PAC。

目前研究较多的有机-有机复合絮凝剂大多是天然有机高分子改性絮凝剂与单体絮凝剂之间的复合。阿卜杜热合曼·喀斯木等〔30〕采用甲醛和二甲胺对纤维素进行接枝聚合改性获得改性纤维素絮凝剂,探讨了其对高岭土悬浊液的絮凝作用,结果表明,在絮凝剂投加质量浓度为6 mg/L,溶液pH 为7时,其可使质量浓度为200 mg/L 的高岭土悬浊液的浊度从46 NTU 降至6.5 NTU。麻博等〔31〕采用共聚法,以丙烯酰胺(AM)、二甲基二烯丙基氯化铵(DMDAAC)、甲基丙烯酸十八烷基酯(OM)为原料制备了阳离子型复合絮凝剂AM-DMDAAC-OM,并将其应用于对浊度及油质量浓度分别为1 016.0 NTU 和28.4 mg/L 的模拟矿井水处理,实验结果表明,在最佳条件下浊度和油去除率分别可达97%、69%以上,絮凝效果显著优于单独使用PFS 时。

无机-有机复合絮凝剂既有无机絮凝剂脱稳能力强、原料来源广的优势,同时又具备有机絮凝剂分子质量高、架桥网捕效果好的特点〔32-33〕,协同增效作用显著,可满足颗粒物及胶体从脱稳聚集到架桥絮凝的全部絮凝沉淀过程。无机絮凝剂和有机絮凝剂按照一定的比例复合,还可在一定程度上弥补无机絮凝剂形成絮体微小、沉降速度缓慢、污泥量大和有机絮凝剂价格高、毒性大的弊端。Meijun CHEN等〔34〕合成了一种新型有机-无机复合絮凝剂PACAM-DMC,在其投加质量浓度为10 mg/L,模拟污水的浊度为172 NTU 时,其浊度去除率超过98%。Dengfang ZENG 等〔35〕以聚合硫酸亚铁、聚丙烯酰胺和壳聚糖为原料制备了复合絮凝剂,将其用于对造纸废水的处理,相较于使用PAM/PAC,COD 和SS 的去除率分别提高了15.2%和6.4%,投入成本降低了18.4%。

1.5 磁絮凝剂

磁絮凝是通过投加“磁种+絮凝剂”或磁性絮凝剂,并利用磁分离装置加速絮体沉降,实现固液高效分离的技术。该技术的核心原理是磁分离,即根据水中目标污染物的磁性或外加磁种的磁性,借助外磁场作用,促进水中胶体、悬浮物等污染物有效结合,形成更大体积和质量的磁性絮体,加速沉淀,从而达到污染物高效去除的效果。磁絮凝剂一般分为复合型磁絮凝剂和改性磁絮凝剂,前者是由常规磁种与絮凝剂混合制备,常见的磁种包括铁粉、磁铁矿粉、合成的纳米磁粉等,主要成分是Fe3O4;后者是在一定条件下将磁种、絮凝剂及其他组分材料杂化合成,达到“分子水平”的复合〔36-37〕。Ming ZHANG等〔38〕将聚合氯化铝溶液与Fe3O4纳米磁种在室温下混合搅拌2 h,再陈化24 h 后制得铁磁性纳米粒子接种的磁性聚合氯化铝(MPACl),该产物具有的“Al-磁性纳米粒子”团簇致使其在水中具有胶体结构,将其用于处理含高岭土的模拟废水,可获取更快的沉降速率和更低的残余浊度。 G. A. P.MATEUS 等〔39〕利用蛋白改性纳米磁絮凝剂处理高浊度地表水,磁沉降10 min 后,浊度、色度和UV254去除率可分别达到96.8%、97.1% 和58.3%。陈啸等〔40〕采用磁种絮凝技术对某赤铁矿尾矿水进行处理,研究了不同种类的磁种(不同粒级的天然、人工合成磁种)和不同种类絮凝剂对处理效果的影响,结果表明,阴离子聚丙烯酰胺(APAM)与天然磁种(平均粒径为22.46 μm)协同作用对赤铁矿尾矿水的处理效果最好,添加磁种可强化APAM 在赤铁矿颗粒上的吸附,明显增大絮凝体的粒度,产生更加致密的絮凝体。

磁絮凝作为一种高效、快捷的强化絮凝技术,在矿井水〔41-42〕、煤化工废水〔43〕、选矿废水〔44〕等多个工业废水处理领域均具良好的应用效果,但磁絮凝剂的再生回用一直是制约其全面替代传统絮凝剂的关键因素。为保证磁絮凝技术的经济可行性,超声、酸浸、碱泡、水洗等方法成为磁种再生的常用手段,其重点是剥离磁絮体的表层污染物,实现磁核与污染物分离。Ting LÜ 等〔45〕利用磁性壳聚糖基絮凝剂处理含油废水时发现,磁场不仅可以加速絮体分离,还可以去除磁性纳米粒子包裹的分散油滴,且利用乙醇反洗再生后的磁絮凝剂经8 次循环使用后仍可保持较高的降浊除污性能。Ting WANG 等〔46〕探究新型磁性聚合物絮凝剂(Fe3O4@PAMAM)絮凝富集含油小球藻性能时,利用强碱和超声相结合的方法对纳米磁性粒子进行再生处理,实现了含油藻絮状物与磁种的快速分离,且在循环使用5 次后,该絮凝剂依然具有较好的絮凝效果。为充分发挥磁絮凝剂的优势,进一步扩大其应用范围,后续该材料的研究重点将围绕低廉、高效磁种的选用,“靶向”或具备降解性能的多功能型磁絮凝剂开发,以及对经济持久的磁种回收或资源回用技术的研究展开。

2 絮凝剂在煤矿矿井水处理中的应用

按水质类型特征对煤矿矿井水进行分类,可分为4 类,即高悬浮物矿井水、高矿化度矿井水、酸性矿井水及含特殊组分的矿井水。不同类型的矿井水对应的梯级处理目标和资源化需求有所不同,从而在处理方式、材料、技术等选用方面也存在较大差异。

2.1 对高悬浮物矿井水的絮凝处理

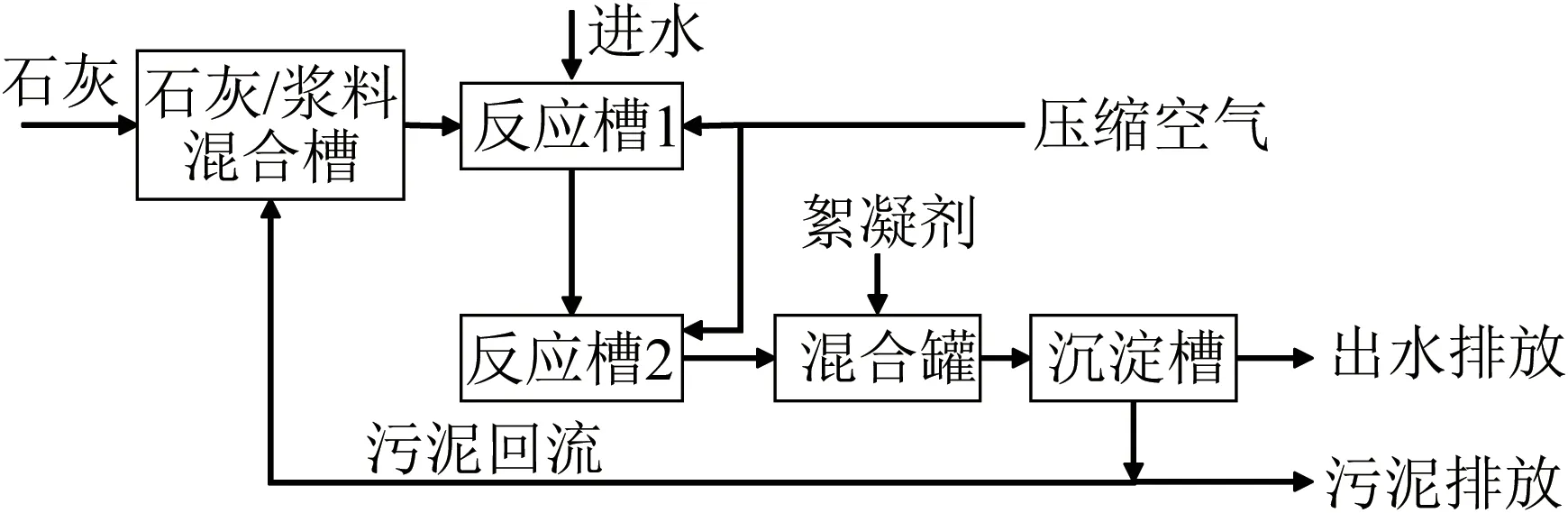

高悬浮物矿井水是最为常见的煤矿矿井水,水中主要包含微细煤粉、黏土等胶体污染物。针对这一类矿井水,我国已经有较为成熟的大规模处理技术,并且逐渐从传统的井上絮凝-沉淀处理发展到井下原位净化及资源化储存或回用,这一进步与絮凝剂性能的提升密切相关。目前,高悬浮物矿井水处理技术除常规絮凝-沉淀工艺外,高密度沉降技术(微砂絮凝技术)和超磁分离技术也被普遍应用与推广,各技术路线如图1〔47-48〕所示。常规絮凝-沉淀工艺所用的絮凝剂主要是PAC 和PAM,其他类型絮凝剂受成本限制多应用于含特殊组分的矿井水处理中。高密度沉降技术所用絮凝剂与常规工艺不同的是在絮凝剂中引入高密度介质(如微砂),以提高絮体的“核聚”和沉降性能,这种絮凝剂的应用可显著降低沉淀池表面负荷,进而可将沉淀池体积缩小20%~25%〔49〕。超磁分离技术常用到的磁絮凝剂为PAC 与复合型磁絮凝剂,药剂投加量约为常规絮凝工艺中絮凝剂投加量的1/3〔50〕。

图1 高悬浮物矿井水处理工艺Fig. 1 Treatment processes of mine water containing high concentration suspended solids

2.2 对高矿化度矿井水的絮凝预处理

高矿化度矿井水的形成主要是由于地层中大量的可溶性固体盐类溶入,导致矿井水中Ca2+、Mg2+、HCO3-、CO32-、SO42-等含量增多。此类型矿井水的处理工艺通常包括絮凝预处理、脱盐浓缩和蒸发结晶3 个步骤,其中絮凝预处理是去除悬浮物,保障后续工艺稳定运行的关键〔47〕。高矿化度矿井水常规絮凝预处理的方法和絮凝剂的选用与高悬浮矿井水处理相同,但随着多功能型复合絮凝剂的开发,使得预处理过程兼具去除悬浮物和软化水质的协同效果。蒋斌斌等〔51〕以粉煤灰为原料,通过与PAM、PAC、壳聚糖混合得到复合絮凝剂,在最佳絮凝条件下将其用于处理高浊度、高矿化度煤矿矿井水,结果表明,该复合絮凝剂对矿井水的矿化度、悬浮物、钙离子、总硬度、硫酸根的去除率可分别达到12.16%、98.04%、80.57%、77.86%、95.44%,明显优于常规PAC+PAM 组合的处理效果。 王红旺〔52〕利用K2FeO4-PAC-PAM 复合絮凝剂处理高硬度、高硫酸盐地下水时,得益于高铁酸钾自身的水解絮凝作用和中间胶体产物与PAC-PAM 的协同作用,总硬度和硫酸根的去除率均可达使用常规PAC-PAM 的2 倍。随着膜技术的普及应用,现在脱盐浓缩步骤大多采用膜法替代传统的热法蒸发脱盐,而膜污染、结垢等制约膜使用寿命的问题对絮凝预处理出水水质提出了更高要求。因此,对于高矿化度矿井水的处理,在絮凝预处理后一般还设置了离子交换工艺,以进一步降低溶解性固体总量(TDS),避免结垢,保障脱盐浓缩步骤持久运行。

2.3 对酸性矿井水的絮凝处理

酸性矿井水的形成是煤矿开采过程中大量还原性硫化物,主要是黄铁矿(FeS2),经氧化、分解并与水化合形成H2SO4溶于水而产生,特征是pH 低于5.5,且含有高浓度铁离子。目前,酸性矿井水的处理主要以中和-絮凝-沉淀工艺为主,辅以接触氧化过滤、膜分离、离子交换、微生物降解等工艺协同实现对金属离子的去除〔8〕。中和过程常用的药剂为石灰、消石灰、飞灰、高炉渣等材料,在完成初步中和沉淀后矿井水进入絮凝处理单元,进一步去除残留的细小胶体和铁离子,絮凝过程投加的絮凝剂为应用最广泛的PAM 和PAC〔53〕。此过程中,对絮凝剂的应用研究主要是优化反应条件,达到深度除铁的要求,并且减少中和剂投加量。郑彭生等〔54〕采用石灰作中和剂,PAC 和PAM 作絮凝剂,将中和沉淀与絮凝工艺相结合处理总铁466 mg/L、pH=3.04 的酸性矿井水,处理后出水水质(总铁0.28 mg/L、pH=6.26)可满足《地表水环境质量标准》(GB 3838—2002)中Ⅲ类水的水质要求(总铁<0.3 mg/L,pH=6~9),证明了絮凝沉淀作用可强化总铁去除效果,并且相较于直接中和沉淀处理,该工艺可大幅减少中和剂投加量。为充分发挥中和剂和絮凝剂的作用,减少药剂投加量,邵立南等〔55〕开发了高浓度泥浆技术(HDS),如图2 所示,该技术将絮凝沉淀物回流到一级中和反应槽(反应槽1),经多次往复循环后沉淀槽出现晶体化、粗颗粒化现象,产生固体质量分数高于20%的高浓度、高密度、易于沉降的底泥,同时底泥的回流使底泥中残留的未反应完的中和剂得以再利用,有效降低中和剂消耗量。

图2 高浓度泥浆法(HDS)工艺流程Fig. 2 Process flow chart of high density slurry(HDS) method

2.4 对含特殊组分的矿井水的絮凝处理

含特殊组分的煤矿矿井水主要是含氟和含铁、锰矿井水,以及少量的含重金属矿井水〔47〕。随着环保标准的日益严苛,对含特殊组分矿井水的处理利用越来越受到重视,但现有的处理技术在处理效果和成本方面还未能达到理想水平。

关于含氟矿井水,常见报道的处理技术有絮凝-沉淀法、吸附法、离子交换法、膜分离法及电渗析法等。较其他技术而言,絮凝-沉淀法操作更为便捷,且成本低廉,效率可观,被广泛应用。用于除氟的絮凝剂主要以金属盐(铝、铁盐等)复合絮凝剂为主,该类絮凝剂在一定pH 和水力剪切条件下,通过水解生成的金属羟基配合物与氟化物发生静电吸附、配位聚合、离子交换等一系列物化反应,再通过吸附架桥、网捕卷扫等作用凝聚大的颗粒或沉淀物,进而将氟化物从水中去除。铝盐作为最常用的絮凝剂,在除氟方面也有良好表现〔56〕。杨占峰〔57〕利用碱式氯化铝对白云鄂博矿区含氟水进行絮凝过滤除氟研究,通过对运行条件的优化,使原水中氟离子质量浓度从2.4 mg/L 降至0.8 mg/L。赵楠等〔58〕以聚合硫酸铝、聚合硫酸铁及PAM 为除氟絮凝剂处理初始氟质量浓度25~30 mg/L 的含氟废水,在最佳运行条件下稳定运行3 d,出水氟质量浓度始终保持在1.0 mg/L 以下。虽然铝盐絮凝剂具有可观的除氟性能,不过药剂用量过大和副产物的存在使得其经济性和普适性不尽如人意,如何进一步提高除氟效果或控制残留铝,成为近年来研究热点之一。为此,有研究者对絮凝剂或处理工艺进行了优化。杨欣雯等〔59〕对比了絮凝沉淀法(活性铝盐)和絮凝-化学沉淀法(钙盐-磷酸盐-活性铝盐)对含氟废水的处理效果,结果表明絮凝-化学沉淀法的效率显著优于前者,可以在短时间内使氟质量浓度从6.19 mg/L 迅速降至1.0 mg/L。后续对于除氟絮凝剂的研究可围绕多种絮凝剂、吸附剂复配使用以提高絮凝除氟效果并减少铝盐投加量,同时引入密度较大的絮凝剂或诱导剂来快速诱导结晶,提高沉降效果来展开。

含铁、锰矿井水中的铁、锰金属多以低价态存在,一般可利用氧化法将其氧化为高价固体沉淀物去除,也可以利用吸附剂的吸附、络合或离子交换作用将其去除,鲜有单独利用絮凝工艺对其进行处理的案例。一般情况下,含铁、锰矿井水一定伴随悬浮物存在,因此,絮凝-沉淀是必不可少的前端处理工艺。王建兵等〔60〕对絮凝沉淀工艺处理高铁、锰矿井水的效果进行了探究,结果表明,在PAC 和PAM 投加质量浓度分别为60、0.2 mg/L 时,高浊高铁锰矿井水的浊度可从168 NTU 降低至20.4 NTU,铁、锰离子质量浓度分别从32.1、2.4 mg/L 降低至0.67、0.96 mg/L。张吉库等〔61〕考察了PAC、PAM、FeCl33 种絮凝剂对于高铁(280 mg/L)、高锰(6.3 mg/L)反冲洗废水的结团絮凝处理效果,结果表明,结团絮凝工艺的最佳絮凝剂为PAM,当PAM 投加质量浓度为7 mg/L 时出水水质最好,其铁质量浓度稳定在2.85 mg/L 以下,锰质量浓度稳定在0.8 mg/L 以下。

对于含重金属的矿井水,其处理工艺与含铁、锰矿井水相似,虽然絮凝-沉淀步骤不是其针对性处理工艺,但多数研究表明絮凝剂对这类金属阳离子污染物有一定的去除效果。何文丽等〔62〕利用高铁酸钾强化絮凝处理矿井水中的铅、镉、铁、锰,结果表明,当高铁酸钾的投加质量浓度为30 mg/L 时,重金属去除效果明显,且pH 偏弱碱性时,去除效果最佳,铅、镉、铁、锰的去除率可分别达到95%、61%、97%、92%。此外,袁海飞等〔63〕利用自制的新型重金属絮凝剂二硫代羧基化磺甲基聚丙烯酰胺(DTSPAM)去除水中Cd2+,当pH 为3.0~6.0,DTSPAM 投加质量浓度为160 mg/L 时,其对单一含Cd2+水样中初始质量浓度为10 000 mg/L 的Cd2+具有较好的去除性能,去除率最高可达93.42%。

3 絮凝剂在煤矿矿井水处理中的挑战及发展方向

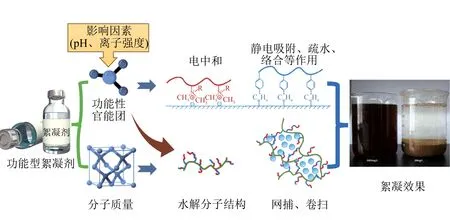

经过近半个世纪的技术创新,我国絮凝剂技术已经取得长足发展,在节约水资源和防治水污染背景下,絮凝剂市场未来存在着巨大的发展空间,据估计到2026年我国絮凝剂市场规模将增长到109 亿元〔9〕。但是,在实际生产和煤矿矿井水处理当中,目前所应用到的絮凝剂种类较为单一,这主要源于早期国家对污染物排放要求较为宽松,常规絮凝剂和工艺即可满足排放标准,其次从成本控制层面,新型絮凝剂难以打破传统药剂的低价壁垒,且药剂稳定性难以得到保证。近年来,随着我国煤炭开采模式、开采深度、开采区域的拓展,多样化的水质特征给矿井水处理和絮凝剂使用带来了新的挑战。为应对复杂的水质情况,矿用絮凝剂势必要向多功能、高效率、低成本的方向发展,从而便衍生了多种复合型、杂化型絮凝剂。在对功能性分子结构的研究中,高分子质量的构建、功能性官能团的引入以及精准的反应条件控制,给水质日益复杂和差异性显著的煤矿矿井水高效处理提供了基础支撑,如图3 所示〔64〕。新型絮凝剂的研究已丰富多样,包括生物絮凝剂、磁絮凝剂等,但大多数研究仍处于实验室小试阶段,距工程化应用还有较长的路要走。以生物絮凝剂为例,其高效、无毒、无二次污染的天然高分子絮凝特性,使其成为“第三代”最受关注的新型絮凝剂材料,但受生产成本、生产工艺及储存工艺等因素制约,生物絮凝剂的开发还处于起步阶段〔27〕。因此,矿用絮凝剂的未来发展将会在性能和成本间取一平衡点,在满足处理水质需求和效率最大化的基础上,合理调整使用成本。

图3 絮凝剂功能性分子结构对复杂水质矿井水的净化Fig. 3 Purification of functional molecular structure of flocculant on mine water with complicated water quality

另外,水质标准的提高也给絮凝剂的去污性能和安全性提出了更高要求。“水十条”的深入开展促使工业废水排放要求升级,山西、陕西、内蒙古等煤炭主产区要求矿井水外排水质满足《地表水环境质量标准》(GB 3838—2002)Ⅲ类标准及以上。地表水Ⅲ类标准要求的化学需氧量、重金属、阴离子表面活性剂等指标不仅对絮凝剂的去污性能有着严苛的考验,对于絮凝后残留副产物(单体铝、有机物)的环境效应也是巨大挑战。因此,传统絮凝剂在煤矿矿井水处理中的使用量将会根据水质情况的变化进行动态调整,新型絮凝剂的开发将会向更高效、更环保的方向发展。

4 结论与建议

1)近年来我国絮凝剂开发及其在煤矿矿井水处理中的应用研究稳步向前,铁盐、铝盐等无机高分子絮凝剂和PAM 类有机高分子絮凝剂成为市场主流,无机-有机复合絮凝剂、磁絮凝剂及生物絮凝剂是研究创新和推广应用的热点,市场规模和发展潜力巨大,矿用絮凝剂多元化发展可为煤矿矿井水高效低耗处理提供有力的技术支撑。

2)随着我国煤炭开采模式的升级,开采深度不断下移,开采区域不断西拓,煤矿矿井水水质呈现多样化和复杂化,相应的排放标准也日益严苛,这对矿井水处理和絮凝剂开发提出了新的挑战。未来的矿用絮凝剂的发展趋势将侧重于多功能性、高效率、低成本以及绿色环保等方面。

3)面对日益复杂的煤矿矿井水水质和严苛的处理标准,以及新型絮凝剂成本高、适用性差和推广难等问题,建议推进矿井水处理先进材料、技术和装备的“产学研用”平台建设,促进先进技术的推广应用。以国内优秀煤炭企业和科研单位为依托,协同创新孵化矿井水处理新材料、新技术,加快新型絮凝材料和先进技术产业化进程。