太阳能热发电项目支架隔热层厚度优化研究

刘 静,修恒旭

(中国船舶重工集团新能源有限责任公司,北京 100095)

0 引 言

隔热支架在化工领域应用较为广泛,不仅可以有效避免管道与支架的直接接触,还在减少散热损失的同时起到保护钢支架结构强度的作用。然而在电力领域,隔热支架的应用却较为罕见。某储热型太阳能热发电项目的导热油管道隔热支架由某化工设计院依据化工领域中的常规设计方案进行设计。但设计院所选取的隔热层厚度不尽合理,有必要对隔热层厚度进行优化。

由于选用的隔热支架设计温度较高(温度大于550 ℃),而给定的散热损失较小(散热损失取80 W/m2),因此项目现场实际需要消耗大量的硅酸钙。但是,项目现场的管道温度限制并不会超过393 ℃,所使用的硅酸钙厚度存在很大的余量,增加了投资成本,因此对保温层进行重新计算很有必要。目前已有学者对隔热支架的传热过程进行了研究[1-2],该文提出一种工程中较适用的一种计算方法。

1 隔热层厚度优化原则

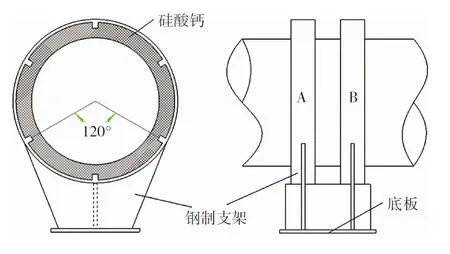

1.1 隔热管道支架形式

图1为隔热支架外形图,其中剖面线部分是硅酸钙保温层,其余为Q235B制成的钢制支架,支架与硅酸钙保温层接触部分对应的圆心角为120°。每个支架包含两个硅酸钙保温带,即保温带A和B。管道支架的底板与混凝土基础之间铺设一层聚四氟乙烯板,可以起到隔热和自润滑作用,满足管道受热后轴向膨胀的要求。

图1 隔热支架外形图

1.2 优化原则

对管道支架的硅酸钙隔热层厚度进行计算,在不影响工艺要求的基础上,获取管道的最佳经济厚度。优化原则如下:

1)给定管道的硅酸钙隔热层厚度,计算出每种支架的硅酸钙体积和投资成本;

2)计算出不同硅酸钙厚度条件下的表面散热量,将散热量转化为电价,计算出电价损失;

3)找出寿命期内损失电价和硅酸钙投资成本之间的平衡点,该值对应的硅酸钙隔热层厚度就是硅酸钙的最佳经济厚度。

优化方案以硅酸钙保温层厚度为0时的投资成本作为基准点,以硅酸钙的厚度作为变量(每次递增10 mm),计算出硅酸钙不同厚度情况下所减少的净现值。当净现值最大时,则认为该净现值对应的硅酸钙厚度为最佳经济厚度。

2 隔热层厚度优化

2.1 优化的边界条件

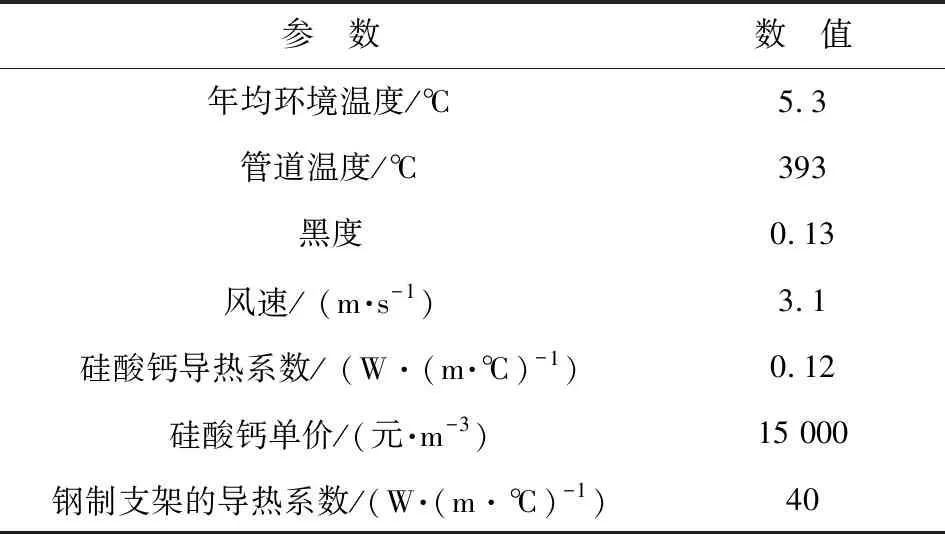

导热油管道支架保温厚度计算参数选择见表1。

表1 保温厚度计算参数

管道外径分别按1 219、1 118、1 016、965、914、864、762、711、660、610、508、457、406、357、325、273、219、168、114、89 mm考虑。

2.2 优化过程

2.2.1 热阻及传热量计算

管道支架保温层导热由三部分组成:硅酸钙保温层导热、钢制支架导热、支架底座与空气对流换热。

1)硅酸钙保温层导热[3]。保温层包裹在管道上,因此该部分为圆筒导热。其热阻1/K1可以采用下式计算:

(1)

式中:D为管道外径;D1为硅酸钙外表面直径;λ1为硅酸钙导热系数。

2)钢制支架导热[4]。钢制支架上侧和硅酸钙通过圆弧面接触,下侧和混凝土基础通过底板平面接触,形状不规则。由于钢的导热系数是硅酸钙导热系数的333倍,所以热阻主要存在于硅酸钙保温层中,因此可以将底部的钢制支架近似看做平板导热,其导热热阻1/K2采用下式计算:

(2)

式中:δ为支架总厚度(硅酸钙外表面和钢制支架底板的距离);λ2为钢导热系数。

3)支架底座与空气对流换热。 空气流速对于对流换热产生很大影响,对流换热热阻1/K3采用下式计算:

(3)

式中:c为年均风速。

4)每平方米绝热层的热损失量Q

(4)

式中:T为管道外表面温度;Ta为环境温度。

2.2.2 费用计算[5]

1)硅酸钙投资成本Cinv

Cinv=PV

(5)

(6)

式中:W为管道支架上的硅酸钙总宽度;V为硅酸钙体积;P为每立方米硅酸钙价格。

2)年电价损失Le

年电价损失是管道每年损失的热量所转化成为潜在电能的价值。计算热量损失中的面积为钢制支架和硅酸钙接触的圆弧面面积,圆弧所对的圆心角为120°。

Le=φPeS

(7)

S=μπ(D+2δ)W

(8)

式中:φ为每平米绝热层热量损失转化后的年损失电量;S为热量损失表面积;Pe为上网电价;μ为散热面在圆弧面的面积比例,即1/3。

3)寿命期净现值Δ

(9)

式中:i为银行年贷款利率,取0.05。

4)寿命期节约费用φ

(10)

式中:Cinv,0为硅酸钙厚度为0时的硅酸钙成本,文中该值为0;Le,0为硅酸钙厚度为0时热量损失量折合成的电价。

2.2.3 计算过程

控制硅酸钙的厚度,每次递增10 mm,通过计算25年节约费用,取最大值对应的硅酸钙厚度为最优厚度平衡点。

2.3 最优隔热层厚度的影响参数

最优硅酸钙厚度是硅酸钙投资成本Ii和散热损失Le的平衡点。

散热损失只与散热表面积S以及每平米绝热层的热损失量Q有关。由于每种支架对应的圆心角均为120°,所以散热表面积S仅与管径D、硅酸钙厚度以及硅酸钙宽度L有关,各部分与散热损失的关系如下所示。

1)管径D

管径D对硅酸钙保温层的导热热阻有影响,当厚度一定时,管径越小,热阻越大;另一方面,当厚度一定时,大管径管道的硅酸钙体积比小管径大。两种关系中,前者是对数关系,而后者是平方关系,因此可以断定管径D对硅酸钙的厚度有影响,且小管径管道的最优硅酸钙厚度比大管径管道小。

2)硅酸钙宽度L

硅酸钙宽度影响散热损失,和散热表面积S之间是线性关系,同时L也影响硅酸钙的投资成本,和体积之间也是线性关系。在计算平衡点时,散热损失和硅酸钙投资成本分居等式两侧,因此硅酸钙宽度L对硅酸钙厚度无影响。

3)导热系数λ1、λ2和风速c

导热系数λ1、λ2和风速c分别影响三个热阻。整个传热过程中存在三个热阻,由于1/K1比1/K2和1/K3大得多,所以对Q的影响最大。尽管1/K2和c也有影响,但这两个参数的影响效果很小。

4)硅酸钙单价和上网电价

硅酸钙单价直接影响硅酸钙的投资成本,而上网电价影响电价损失,所以这两者都会影响硅酸钙最佳厚度。

同理,管道表面温度与环境温度的差值和每平方米的热量损失成正比,这两个参数也是影响硅酸钙最佳厚度的参数,因设计温度为550 ℃,与现场实际不符,影响较大,进而提出该优化方案的必要性。

综上所述,影响硅酸钙最佳厚度的参数有:导热系数λ1、λ2、风速c、管径D、硅酸钙单价P以及上网电价Pe。由于上网电价Pe、风速c为定值,而钢导热系数对热阻的影响又特别小,所以硅酸钙导热系数λ1及其价格P成为影响最优厚度的重要因素。

3 优化结果

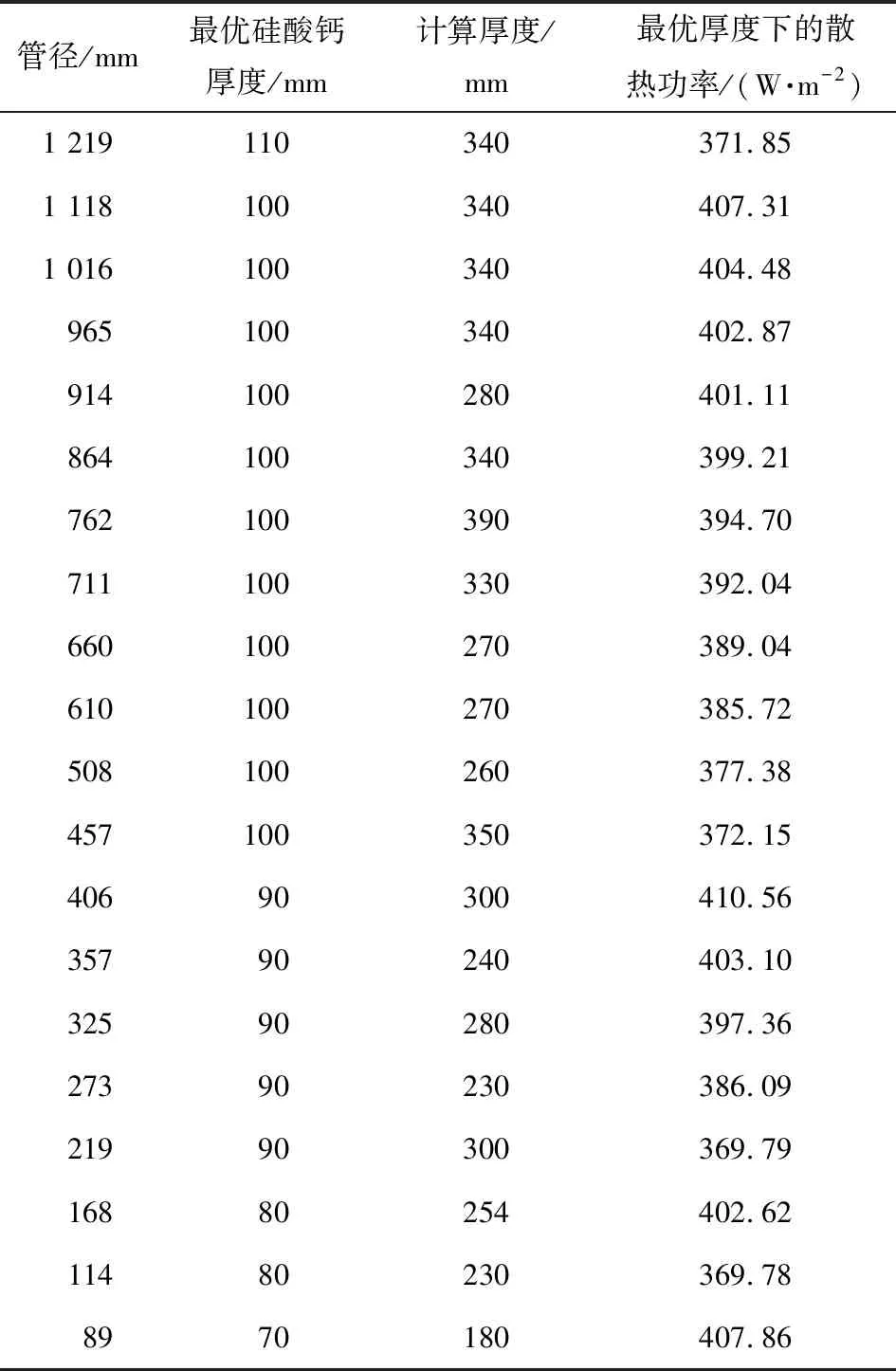

通过对各管道规格进行技术经济比较,本项目的优化结果见表2。

表2 技术经济对比结果

通过表2可以看出:优化结果约为设计院设计厚度的三分之一,硅酸钙的用量将比原来节约60%~70%,节约成本效果显著。

4 结 语

以某储热型太阳能热发电项目采用隔热支架为例,利用传热学基本原理,对隔热层厚度进行优化,针对本项目,给出了各管径隔热层合理厚度的推荐值。

考虑到隔热层费用在支吊架整体占比中较高,因此针对不同的设计温度,导热层厚度均需要进行相应的计算核算,避免造成不必要的浪费。优化计算方法可以为同类型项目的隔热层优化提供参考。