SiO2 气凝胶/胶乳海绵复合隔热材料的制备及其性能

黄文章,孙 琰,张殿奇,张振秀*

(1.青岛科技大学 高分子科学与工程学院,山东 青岛 266042;2.海洋化工研究院有限公司,山东 青岛 266000)

SiO2气凝胶具有极高的开孔率,空气的含量超过90%,具有低密度和良好的绝缘性能,其常温下导热系数低至0.015 W·(m·K)-1以下[1]。然而,脆性大、强度低的缺陷严重限制了SiO2气凝胶的应用[2]。因此,如何提高气凝胶的机械性能是目前亟待解决的问题。在干燥方式的选择上,与常压干燥和冷冻干燥相比,使用超临界干燥可以在气凝胶干燥过程中更好地保护孔道结构的完整性,提高气凝胶的机械性能[3]。

目前,有较多的研究通过表面浸渍、原位聚合等方法将气凝胶与聚合物等材料进行复合,使得所制备复合材料兼具柔性和隔热性能[4-5]。如YODA等[6]使用聚丙烯开孔泡沫与SiO2气凝胶进行复合,成功制备了具有良好柔韧性和低导热性的聚丙烯泡沫/SiO2气凝胶复合隔热板。WU 等[7]以聚氨酯为基材与甲基三甲氧基硅烷(MTMS)基气凝胶进行复合,制备了密度低、阻燃性好、机械性能优异的复合材料,还有利用三聚氰胺[8]、壳聚糖[9]、聚氨酯[10-12]、沥青基和煤基碳泡沫[13-14]等材料同气凝胶进行复合,得到了较为理想的结果。

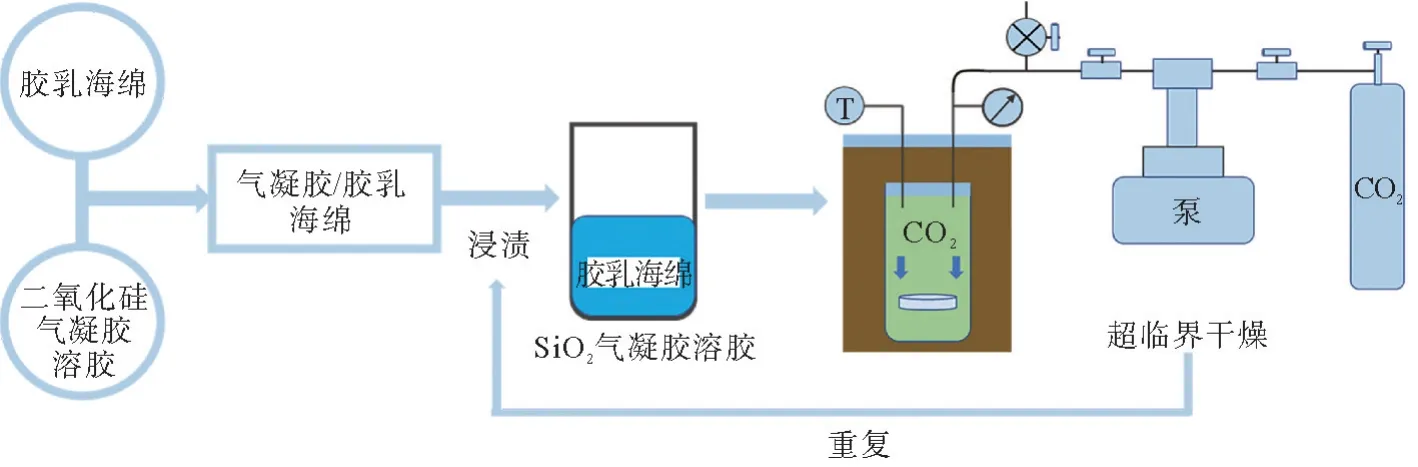

本研究选择多孔胶乳海绵作为气凝胶颗粒的附着载体,为复合材料提供机械强度;使用甲基三甲基硅烷(MTMS)作为硅源制备SiO2气凝胶,在处于凝胶过程的SiO2气凝胶前驱液中,对胶乳海绵进行多次挤压浸渍,再经过老化增强、超临界干燥后得到SiO2气凝胶/胶乳海绵复合材料。并探索MTMS在体系中的含量和海绵在气凝胶前驱体溶液中的浸渍次数对复合材料性能的影响。

1 实验部分

1.1 材料、试剂与仪器

甲基三甲氧基硅烷,草酸,分析纯,上海麦克林生化科技有限公司;甲醛,氨水,分析纯,上海阿拉丁生化科技股份有限公司;无水乙醇,分析纯,市售;二氧化碳,纯度高于99.8%,市售;丁苯胶乳,牌号为KSL 341,韩国锦湖石化有限公司;天然胶乳,牌号为CNR 002,正茂石化有限公司。

扫描电子显微镜(SEM),JSM-7500F 型,日本电子公司;傅里叶红外光谱分析仪(FT-IR),Tensor-27型,德国布鲁克公司;激光闪光法导热分析仪,LFA447型,德国耐驰公司。

1.2 胶乳海绵的制备

将2种胶乳与甲醛溶液和氢氧化钾溶液充分混合,随后将硫黄、促进剂M、防老剂按顺序加入,混合过程中持续搅拌30 min,熟成24 h。加入油酸钾溶液,并进行机械起泡,起泡3 min后,匀泡2 min,随后加入Zn O 和氟硅酸钠,保持搅拌2 min完成混合,注入模具,待其胶凝后转入烘箱中,在110℃下硫化1 h,待冷却后取出,充分洗涤干燥后得到胶乳海绵[15]。

1.3 SiO2 气凝胶/胶乳海绵复合材料的制备

将MTMS与乙醇充分混合,根据MTMS在体系中所占体积分数的不同分为4组(0%、6%、8%、10%),在保持搅拌的条件下向混合溶液中缓慢滴加5 mL草酸溶液(0.001 mol·L-1),搅拌30 min,静置24 h,保证MTMS充分水解。配制合适浓度的氨水(4.2 mL 氨水(25%),2 mL 去离子水),缓慢滴入MTMS水解所得溶液中,提高溶液的pH 到7~8,完成后继续搅拌20 min,然后将胶乳海绵浸入,挤压4~6次,使胶乳海绵中充满溶胶。将充满溶胶的胶乳海绵发生凝胶后,将海绵转移到过量无水乙醇中,进行凝胶的老化,持续2 d,期前需多次更换无水乙醇,保证样品中无溶剂残留。将老化完成后的样品置于干燥釜中,向釜内充入15 MPa CO2,在80℃下饱和4 h,使超临界CO2与乙醇充分混合。以极缓慢的速度释放CO2,放气时间保持在4 h以上,最终得到胶乳海绵/SiO2气凝胶复合材料。另外,选择MTMS体积分数为10%,以重复浸渍次数为变量(1、2、3、4次),得到浸渍次数不同的样品。实验流程如图1所示。

图1 SiO2 气凝胶/胶乳海绵制备示意图Fig.1 Schematic diagram of preparation of SiO2 aerogel/latex sponges

1.4 测试与分析

采用扫描电子显微镜对SiO2气凝胶和复合样品的微观形貌进行分析,真空室压力为66 Pa,加速电压为20 k V;对复合材料样品进行红外光谱分析,采用衰减全反射(ATR)模式,测试波数范围为400~4 000 cm-1,使用金刚石晶体在衰减全反射模式下收集光谱;采用在室温(25℃)测试样品的导热系数;根据国家标准测试复合样品的机械性能,包括回弹性,硬度(GB/T531.1—2008),密度(GB/T6344—1995),压缩永久变形(GB/T7759);根据BONAB等[16]的方法计算复合样品的孔隙率:将质量为m1,体积为V,密度为ρ的复合样品和大量乙醇加入瓶中,在50℃的烘箱中放置1 h,取出后测量复合样品的质量m2,计算孔隙率γ:

2 结果与讨论

2.1 MTMS分散浓度对样品性能的影响

采用溶胶-凝胶法制备气凝胶时,首先发生的是硅源(本研究为MTMS)的水解,草酸的加入可以加速水解反应的进行,随后在氨水的催化下完成聚合,产生凝胶。在实验流程中,MTMS在体系中的含量对于凝胶过程和气凝胶性能而言具有关键的作用。若MTMS的含量过低,则发生聚合的几率下降,导致凝胶的强度过低甚至于无法生成;若MTMS 的含量过高,体系的聚合速率加快,发生凝胶的时间过短,导致胶乳海绵无法完成浸渍的操作[17]。所以本工作首先研究了MTMS 的分散浓度对SiO2气凝胶/胶乳海绵复合材料性能的影响。

2.1.1 微观形貌分析

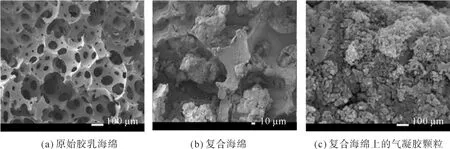

浸渍次数为1次、MTMS含量为10%(体积分数)时所得样品的微观形态如图2所示。图2(a)为原始的胶乳海绵,表面光滑且具有高度开孔结构。对比图2(a)、(b)可知,经过在气凝胶前驱液中浸渍处理后,胶乳海绵的表面上成功引入了SiO2气凝胶颗粒。随着放大倍数的增大,由图2(c)中可以清晰地观察到SiO2气凝胶所呈现出的颗粒状形态及复杂的三维结构,这表明确实将气凝胶复合在了胶乳海绵表面。

图2 SiO2 气凝胶/胶乳海绵微观形貌Fig.2 Microscopic morphology of SiO2 aerogel/latex sponge

2.1.2 导热系数分析

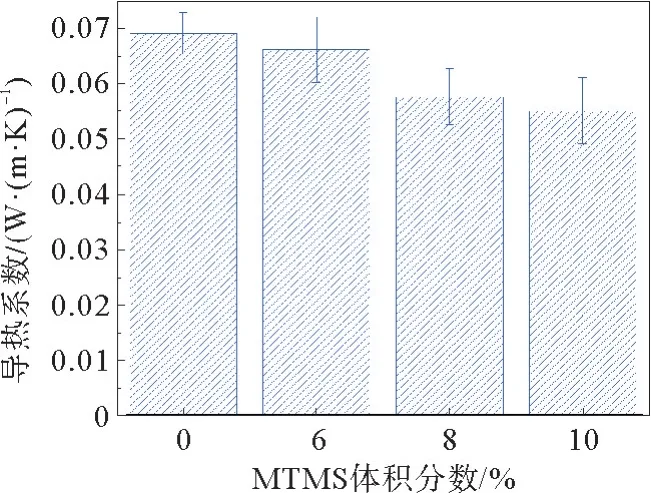

如图3所示,复合材料的导热系数随MTMS分散浓度的增加而降低,当MTMS 为10%(体积分数)时,样品具有最低的导热系数,达到了0.055 W·(m·K)-1。这是因为当MTMS的分散浓度过低时,聚合几率小,凝胶强度低,所得气凝胶的孔隙较大,隔热性能较差,随着MTMS含量的提高,所得气凝胶的结构越来越紧密完善。隔热性能更为优异的气凝胶布满了胶乳海绵的表面和孔隙中,使得复合材料获得了远优于纯净胶乳海绵样品的隔热能力。

图3 不同MTMS分散浓度所得样品的导热系数Fig.3 Thermal conductivity of samples obtained with different MTMS dispersion concentrations

2.2 浸渍次数对样品性能的影响

2.2.1 红外光谱分析

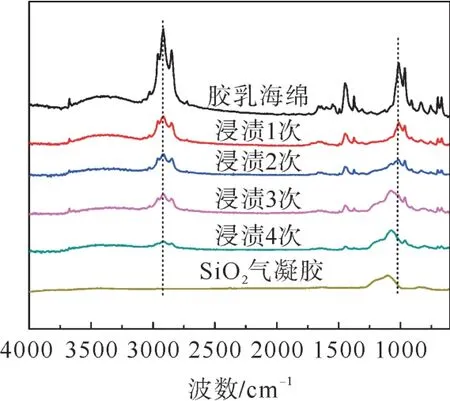

图4为浸渍次数不同的复合材料和SiO2气凝胶的FT-IR 谱图。针对于未经浸渍的纯净胶乳海绵,可以观察到在2 900和1 450 cm-1处的特征峰为天然胶乳中的异戊二烯单体的特征吸收峰;在960,1 060,760 cm-1处的特征峰为丁苯胶乳中反式丁二烯单体和苯乙烯单体的特征吸收峰;在1 105 cm-1处的特征峰为SiO2气凝胶分子结构中Si—O—Si的特征吸收峰。

图4 SiO2 气凝胶/胶乳海绵的傅里叶红外光谱图Fig.4 FT-IR spectra of SiO2 aerogel/latex sponges

胶乳海绵浸渍1次后,各特征峰的强度较原始的胶乳海绵已经发生了不同程度的明显减弱。随着浸渍次数增加到4次,在2 900,1 450,960 cm-1等处的特征峰几乎消失,1 105 cm-1处的特征峰显著增强。这是因为气凝胶附着在胶乳海绵上,对于胶乳组分中的特征吸收峰出现了屏蔽的作用[18]。随着浸渍次数的增加,胶乳海绵中气凝胶的含量增加,密布于海绵的表面和多孔结构中,使得这种屏蔽作用随之增强。

2.2.2 表面形貌分析

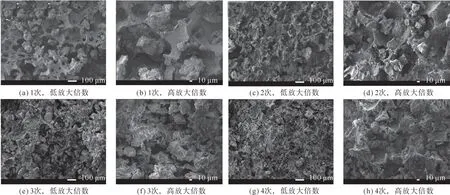

为进一步研究不同浸渍次数下气凝胶在胶乳海绵内部的分布,对复合海绵进行电镜观察。不同浸渍次数下所得样品的微观形貌如图5所示。

图5 不同浸渍次数SiO2 气凝胶/胶乳海绵的微观形貌Fig.5 Microstructure of SiO2 aerogel/latex sponges with different impregnation times

图5(a)、(b)中样品的浸渍次数为1次,可以观察到胶乳海绵在复合材料中起着骨架的作用,气凝胶均匀地分布在海绵的表面,但分布较为稀疏。随着浸渍次数的增加,气凝胶逐渐布满了胶乳海绵的表面,并进一步填充到胶乳海绵的多孔结构中,图5(c)、(d)中可以观测到胶乳海绵仍有部分孔洞,但图5(g)、(h)中则已无法观测到胶乳海绵孔洞的存在。这与在红外测试中所得到的结论相似,SiO2气凝胶含量增加且逐渐充满海绵内部。

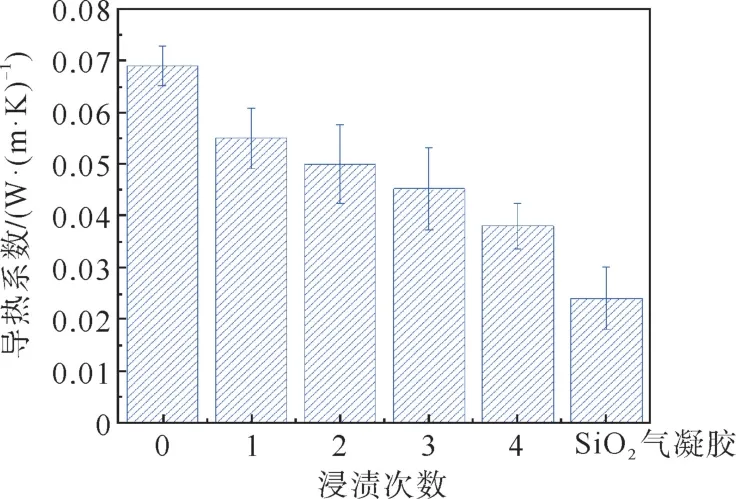

2.2.3 导热系数分析

如图6所示,样品的导热系数随着浸渍次数的增加而逐渐降低,最低可至0.038 W·(m·K)-1,较MTMS含量为10%时所制备的SiO2气凝胶而言,其导热系数高出了1/3,但仍达到了用作良好保温材料的性能需求[19]。一般而言,材料的热传导通常由固相热传导、气相热传导、辐射热传导3部分组成。相较于普通材料的固相热传导而言,气凝胶的三维纳米结构所产生的“无限长路效应”(沿骨架热传导路径极长,难以传递热量)使其固相热导率极低;对于气相热传导而言,气凝胶的多孔结构使得对流传热难以完成,除此之外,气凝胶的孔洞尺寸小于空气分子运动的平均自由程,所以其气相热导率很小;对于辐射热传导而言,气凝胶的多重孔壁对于辐射具有阻隔效应,使得辐射热导率也极小[20]。因此,气凝胶是目前极为优质的隔热材料。毫无疑问,气凝胶与胶乳海绵的复合,成功赋予了复合材料优异的隔热性能。

图6 不同浸渍次数的复合材料及SiO2 气凝胶的导热系数Fig.6 Thermal conductivity of composites and silica aerogel with different impregnation times

2.2.4 力学性能分析

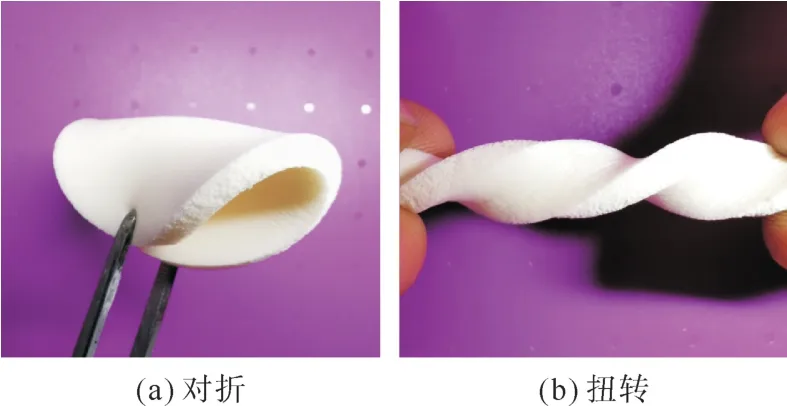

脆性始终是气凝胶实际应用中致命的问题,得到具有良好机械性能的复合材料是本研究的另一项重要目的。如图7所示,复合材料可以轻易对折和扭卷,且未发生任何破坏,柔性极大提高。除此之外,胶乳海绵可以提供对于内部气凝胶的保护,使其不会发生破碎掉渣等现象。

图7 柔性SiO2 气凝胶/胶乳海绵对折和扭转照片Fig.7 Photos diagram of flexible SiO2 aerogel/latex sponges for folding and torsion pattem

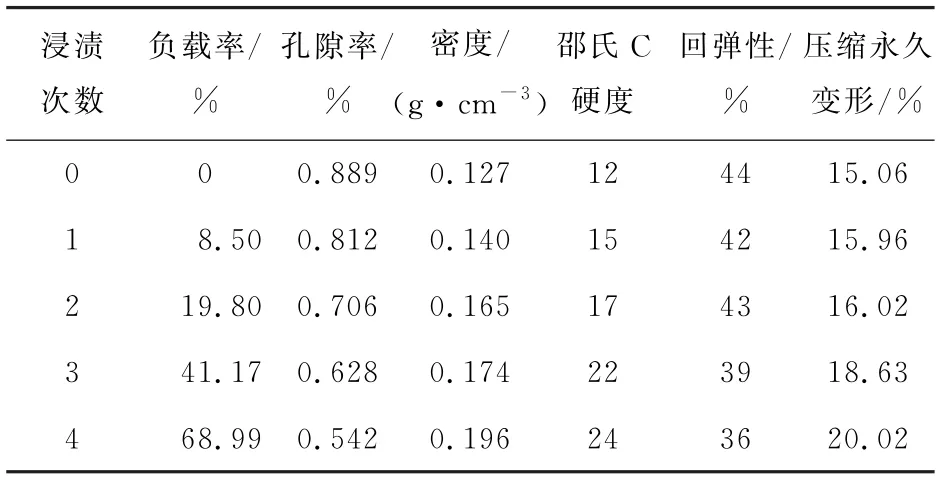

表1中为不同浸渍次数下所得复合材料的多项性能分析。随着浸渍次数的增加,复合材料的孔隙率逐渐减小,密度逐渐增加,这是因为在反复浸渍过程中,胶乳海绵的孔洞均被气凝胶所占据,同电镜分析中所得结果保持一致。除此之外,复合材料的硬度和压缩永久变形随浸渍次数的增加而增大,回弹性则随之变差。三者的变化可以统一为相同的原因:其一是因为脆性的SiO2气凝胶在复合材料中的比例越来越多[21];其二,体系中主要的柔性提供者是复合材料的骨架即胶乳海绵,而干燥过程是在相对高温高压的环境中发生,随着操作次数的增加,材料本身会因此而发生部分程度的老化,这对于复合材料的硬度、回弹等性质同样会产生影响[22]。相较于纯净的胶乳海绵而言,复合材料的机械性能发生了一定程度的下降,但其整体影响较小,不会妨碍到所制备的复合材料作为一种柔性保温隔热材料的使用。

表1 SiO2 气凝胶/胶乳海绵的物理力学性能Table 1 Physical and mechanical properties of SiO2 aerogel/latex sponges

3 结论

1) 以甲基三甲氧基硅烷(MTMS)作为硅源,使用浸渍固浴法、溶胶凝胶法和超临界CO2干燥成功将SiO2气凝胶与胶乳海绵复合。

2) 经扫描电镜观察后,确认在海绵中引入了SiO2气凝胶,在MTMS 的分散浓度为10%(体积分数)时,得到了单次浸渍下的最小导热系数,达到了0.055 W·(m·K)-1。

3) 通过红外光谱和扫描电镜分析,确认在多次的浸渍处理下气凝胶布满胶乳海绵的表面和内部孔隙;通过导热系数和力学性能分析,成功制备出了密度达到0.196 g·cm-3、回弹性达到36%、导热率达到0.038 W·(m·K)-1的柔性SiO2气凝胶/胶乳海绵复合隔热材料。